一种复合材料壳体结构及其制作方法与流程

1.本发明属于复合材料技术领域,具体涉及一种复合材料壳体结构及其制作方法。

背景技术:

2.鱼雷壳体是鱼雷研制过程中的重要组成,其功能一方面保证鱼雷在水下外压载荷作用下具备足够的刚度、强度、稳定性和密封性,另一方面需满足内部设备安装及其他特殊要求;随着海洋武器装备新需求的提出,新型号鱼雷壳体需要在具备高稳定性、轻量化的同时实现超过六个月抗海水腐蚀目标。

3.目前行业内此类壳体大多为铝合金材料,或者陶瓷基金属复合材料,抗海水腐蚀极限为三个月,已无法满足未来战略技术要求,且由于壳体内部含有凸台、筋条等结构形态,要求尺寸精度较高,此类金属类别的壳体加工成本高、工艺复杂。

技术实现要素:

4.为解决现有技术中的不足,本发明提供一种复合材料壳体结构及其制作方法,能够在降低壳体重量的同时,提高壳体的强度及抗海水腐蚀性能。

5.为达到上述目的,本发明所采用的技术方案是:第一方面,提供一种复合材料壳体结构,采用一体式结构或组合式结构,其中,当采用一体式结构时,包括:由复合材料一体成型制作而成的壳体蒙皮、端口法兰、加强筋、开孔凸台和凸台加厚区;其中,壳体蒙皮上设置有开孔凸台,凸台加厚区位于开孔凸台与壳体蒙皮之间,端口法兰设置在壳体蒙皮的两端;加强筋沿壳体蒙皮的周向设置在壳体蒙皮上;当采用组合式结构时,包括:作为内层的金属内衬,由复合材料制作而成的壳体蒙皮包覆在金属内衬的外表面作为外层,由复合材料制作而成的端口法兰设置在壳体蒙皮和金属内衬的两端;所述金属内衬上设置有加强筋、开孔凸台和凸台加厚区,凸台加厚区位于开孔凸台与金属内衬之间。

6.进一步地,所述复合材料为碳纤维复合材料。

7.进一步地,所述金属内衬为铝合金或合金钢。

8.进一步地,所述壳体蒙皮的厚度为6mm~12mm。

9.进一步地,所述加强筋的宽度为8mm~20mm。

10.进一步地,所述加强筋上设置有装配孔。

11.进一步地,所述凸台加厚区的高度与加强筋的高度相等。

12.第二方面,提供一种第一方面所述的复合材料壳体结构的制作方法,制作一体式结构时,包括:采用热压罐工艺或者缠绕工艺,其中,热压罐工艺选用碳纤维预浸料在模具表面铺贴而成,缠绕工艺中除开孔凸台采用人工铺贴之外,其余采用碳纤维浸润树脂在模具表面缠绕而成;制作组合式结构时,包括:采用机加工制备内层的金属内衬,采用热压罐工艺或者缠绕工艺制作外层的复材蒙皮,热压罐工艺选用碳纤维预浸料在金属内衬外表面铺贴固化而成,缠绕工艺采用碳纤维浸润树脂在金属内衬外表面缠绕固化而成。

13.进一步地,采用热压罐工艺制造方案时,壳体蒙皮或加强筋采用单向预浸料,铺贴方向以壳体轴向为主方向,以0

°

/

±

45

°

/90

°

按照设定比例铺制,其中90

°

占比40%以上;开孔凸台及凸台加厚区采用织物预浸料铺制。

14.进一步地,采用缠绕工艺制造方案时,以壳体轴向为主方向,加强筋采用90

°

缠绕为主,壳体蒙皮以

±

15

°

/

±

30

°

/

±

54

°

/

±

89

°

按照设定比例缠制。

15.与现有技术相比,本发明所达到的有益效果:(1)本发明通过采用复合材料制作壳体蒙皮、端口法兰和/或加强筋、开孔凸台和凸台加厚区,能够将壳体的重量减轻20%以上,同时将壳体承载外压的能力提升30%以上,并将壳体抗海水腐蚀的能力提升一倍以上;(2)本发明采用碳纤维复合材料制备壳体,可降低机加工的工作量,节省产品制造能耗,经济环保;(3)本发明在碳纤维复合材料壳体成型之后内部进行精加工,可以满足产品精度要求。

附图说明

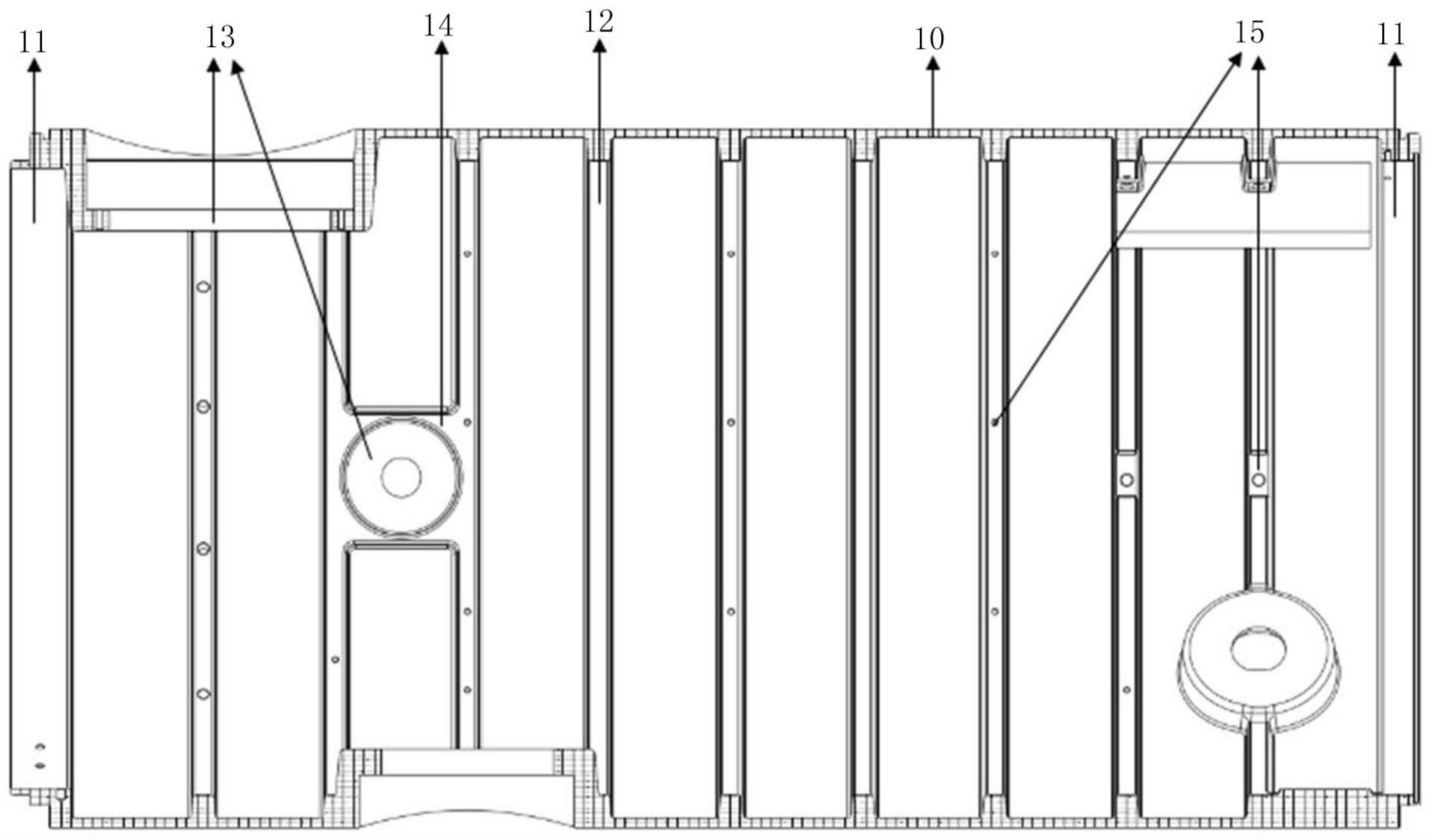

16.图1是本发明实施例中采用一体式结构的一种复合材料壳体结构的纵向剖面示意图;图2是本发明实施例中采用组合式结构的一种复合材料壳体结构的纵向剖面示意图;图3是图2中a处的放大图。

具体实施方式

17.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.实施例一:一种复合材料壳体结构,采用一体式结构或组合式结构,如图1所示,当采用一体式结构时,包括:由复合材料一体成型制作而成的壳体蒙皮10、端口法兰11、加强筋12、开孔凸台13和凸台加厚区14;其中,壳体蒙皮10上设置有开孔凸台13,凸台加厚区14位于开孔凸台13与壳体蒙皮10之间,端口法兰11设置在壳体蒙皮10的两端;加强筋12沿壳体蒙皮10的周向设置在壳体蒙皮10上。

19.在一体式结构方案中,加强筋12、开孔凸台13及凸台加厚区14成型依据模具保证,加强筋12与凸台加厚区14连续设计,加强筋12内侧设置装配孔15,前、后端的端口法兰11设计为阴阳配合环箍嵌套式。

20.在一体式结构方案中,成型工艺可采用热压罐工艺或者缠绕工艺,其中热压罐工艺选用碳纤维预浸料在模具表面铺贴而成,缠绕工艺中除开孔凸台13采用人工铺贴之外,其余采用碳纤维浸润树脂在模具表面缠绕而成。

21.为应对多开口或者具有较复杂内部结构的情况,采用组合式结构。如图2、图3所示,当采用组合式结构时,包括:作为内层的金属内衬20,由复合材料制作而成的壳体蒙皮10包覆在金属内衬20的外表面作为外层,由复合材料制作而成的端口法兰11设置在壳体蒙

皮10和金属内衬20的两端;金属内衬20上设置有加强筋12、开孔凸台13和凸台加厚区14,凸台加厚区14位于开孔凸台13与金属内衬20之间。

22.在组合式结构方案中,金属内衬20采用机加工制备而成,材料选用硬铝合金或者合金钢,外层复材部分可采用热压罐工艺或者缠绕工艺,热压罐工艺选用碳纤维预浸料在金属内衬20外表面铺贴固化而成,缠绕工艺采用碳纤维浸润树脂在金属内衬20外表面缠绕固化而成。

23.在组合式结构方案中,端口法兰采用复合材料制备,成型工艺选用热压罐工艺或者缠绕工艺,制备完成后进行后加工而成。

24.在组合式结构方案中,制备顺序为,第一步金属内衬20加工(包括在金属内衬上加工出加强筋12、开孔凸台13和凸台加厚区14);第二步复材端口法兰11制备成型并加工至图纸尺寸,第三步将端口法兰11胶接至金属内衬20,保证外型面平滑;第三步在外型面铺贴或者缠绕碳纤维复合材料,最终固化成型。

25.本实施例中,壳体蒙皮10的总体厚度设计范围为6mm-12mm,筋条宽度为8mm-20mm。

26.本实施例中,凸台加厚区14的高度与加强筋12的高度相等。

27.本实施例中所述的壳体结构用作鱼雷壳体,采用碳纤维复合材料制备鱼雷壳体,可将承载从6mpa外压提升至8mpa外压,同时结构减重达到20%以上;采用碳纤维复合材料制备鱼雷壳体,可将鱼雷的抗海水腐蚀能力由原三个月提升至六个月以上,实现新的武器战略要求;采用碳纤维复合材料一体设计成型制备鱼雷壳体,可降低加工工作量,节省产品制造能耗,经济环保;碳纤维复合材料壳体成型之后内部进行精加工,可以满足产品精度要求。

28.实施例二:基于实施例一所述的一种复合材料壳体结构,本实施例提供一种制作实施例一所述的一种复合材料壳体结构的方法。

29.制作一体式结构时,包括:采用热压罐工艺或者缠绕工艺,其中,热压罐工艺选用碳纤维预浸料在模具表面铺贴而成,缠绕工艺中除开孔凸台采用人工铺贴之外,其余采用碳纤维浸润树脂在模具表面缠绕而成;制作组合式结构时,包括:采用机加工制备内层的金属内衬,采用热压罐工艺或者缠绕工艺制作外层的复材蒙皮,热压罐工艺选用碳纤维预浸料在金属内衬外表面铺贴固化而成,缠绕工艺采用碳纤维浸润树脂在金属内衬外表面缠绕固化而成。

30.采用热压罐工艺制造方案时,壳体蒙皮或加强筋采用单向预浸料,铺贴方向以壳体轴向为主方向,以0

°

/

±

45

°

/90

°

按照设定比例铺制,其中90

°

占比40%以上;开孔凸台及凸台加厚区采用织物预浸料铺制。

31.采用缠绕工艺制造方案时,以壳体轴向为主方向,加强筋采用90

°

缠绕为主,壳体蒙皮以

±

15

°

/

±

30

°

/

±

54

°

/

±

89

°

按照设定比例缠制。

32.凸台加厚区的高度与加强筋的高度一致。加强筋上的装配孔位通过后加工制造,添加金属衬套以保证性能。

33.具体实施时优选缠绕工艺,除开孔凸台和凸台加厚区采用预浸料铺贴外,加强筋、壳体蒙皮与端口法兰均采用缠绕工艺成型,制造效率高,适用于大批量生产;备选热压罐工艺,依托于模具,壳体蒙皮、环形加强筋、开孔凸台、凸台加厚区、端口法兰可一体制备固化

成型,复杂部位也可保证高精度和性能稳定性;采用复材外层与金属内衬的组合式设计可以应对鱼雷壳体中较为复杂的头段、尾段、战雷段及操雷段,最终实现整雷壳体外层全复材覆盖,整体保证抗腐蚀性能满足六个月以上的战略目标要求。

34.经过对技术方案的进一步优化,本实施例提供以下几种最优方案。

35.最优方案一:一体成型的全复材设计方案,采用缠绕工艺,设计壳体蒙皮厚度为7mm,加强筋宽度18mm,采用恒神hf40级碳纤维缠绕而成,计算在8mpa外压作用下,仿真技术结果显示整体最大变形为2.6mm,强度安全余量为1.6,满足设计要求,重量较原金属结构减重29%。

36.最优方案二:一体成型的全复材设计方案,采用热压罐工艺,设计壳体蒙皮厚度为7.2mm,加强筋宽度17mm,采用恒神hf30级单向预浸料与织物预浸料混合铺贴制备而成,计算在8mpa外压作用下,仿真技术结果显示整体最大变形为3mm,强度安全余量为1.3,满足设计要求,重量较原金属结构减重26.5%。

37.最优方案三:复材外层与金属内衬组合式方案,复材外层采用缠绕工艺,设计壳体蒙皮厚度为6.6mm,加强筋宽度16mm,采用恒神hf40级碳纤维缠绕而成,计算在8mpa外压作用下,仿真技术结果显示整体最大变形为2.1mm,强度安全余量为1.9,满足设计要求,重量较原金属结构减重7%。

38.最优方案四:复材外层与金属内衬组合式方案,复材外层采用热压罐工艺,设计壳体蒙皮厚度为6.8mm,加强筋宽度16mm,采用恒神hf30级单向预浸料与织物预浸料混合铺贴制备而成,计算在8mpa外压作用下,仿真技术结果显示整体最大变形为1.9mm,强度安全余量为1.7,满足设计要求,重量较原金属结构减重5%。

39.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1