一种板材智能加工装置的制作方法

1.本发明涉及板材加工技术领域,更具体地说,它涉及一种板材智能加工装置。

背景技术:

2.板材在用于装饰时,一些厂家会在板材的表面进行贴面加工作业,以提高板材的美观度;在贴饰面材料之前,需要对素板进行定厚砂光或表面砂光工序,使素板的厚度和表面粗糙度贴合贴面质量要求。

3.经检索,中国专利公开了一种家具板材砂光机(公告号:cn105252393a),该专利包括机架,侧向砂光机构,上表面砂光机构,板材输送机构,板材上限位机构,以及控制箱,机架采用框架式结构;在机架两侧安装侧向砂光机构;侧向砂光机构连接水平调整机构和上下调整机构,在侧向砂光机构的后侧传送带的上方安装上表面砂光机构,在侧向砂光机构和上表面砂光机构之间铰接板材上限位机构,控制箱设置在机架的出料端。

4.在现有技术中,在对板材砂光时,板材的表面会产生较多的粉屑介质,容易对贴合的质量造成影响,并且在进行贴面作业时,需要将素板与饰面材料的边缘进行检测,以提高贴面的质量。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种板材智能加工装置。

6.为实现上述目的,本发明提供了如下技术方案:一种板材智能加工装置,包括加工箱,所述加工箱的两侧分别安装有错位分布的第一输送架和第二输送架,其中第二输送架的安装高度大于第一输送架的安装高度;

7.所述加工箱内部安装有至少一组第一水平驱动机构和第二水平驱动机构,所述第一水平驱动机构和第二水平驱动机构分别与第一输送架和第二输送架连通;

8.所述第一水平驱动机构的输出端安装有放置架,所述放置架用于放置素板,并将其在第一输送架和加工箱之间进行移动;

9.所述加工箱的内部安装有多角度移动机构;

10.所述第二水平驱动机构和多角度移动机构的输出端均安装有下压机构,所述第二水平驱动机构通过与其对应的下压机构安装有吸附机构,第二水平驱动机构用于带动吸附机构在第二输送架和加工箱之间进行移动;吸附机构用于将第二输送架上侧的饰面材料进行组装,从而带动其移动至素板的上侧;

11.所述多角度移动机构的输出端通过与其对应的下压机构安装有加工机构;

12.所述加工机构包括砂光机构和至少一组振动机构,用于对素板进行砂光处理;

13.所述加工箱内部的上、下两侧分别安装有第二视觉模块和第一视觉模块,所述第二视觉模块和第一视觉模块均基于饰面材料与素板之间的边缘覆盖,对饰面材料与素板的位置进行校准。

14.进一步的,所述加工箱侧面位于第一输送架和第二输送架的上侧均安装有组装

架,两组所述组装架的内部均安装有校位模块;

15.两组校位模块分别将素板和饰面材料的预设边缘位置通过红外线投射至对应第一输送架和第二输送架上;

16.素板和饰面材料均基于对应的红外线投影进行放置,从而方便将素板和饰面材料移动至加工部位。

17.进一步的,所述第一视觉模块和第二视觉模块均包括多个识别单元、转换单元和对比单元;

18.第一视觉模块和第二视觉模块中的多个所述识别单元分别基于素板和饰面材料的加工位置边缘进行分布;第一视觉模块中的各个识别单元从下至上识别素板和饰面材料的边缘部位,得到图像数据a;第二视觉模块中的各个识别单元从上至下识别饰面材料和素板的边缘部位,得到图像数据b;

19.第一视觉模块和第二视觉模块中的转换单元分别将图像数据a和图像数据b转换为灰度图像a和灰度图像b;

20.第一视觉模块和第二视觉模块中的两组对比单元分别对灰度图像a和灰度图像b进行识别和对比,得到素板与饰面材料之间错位的面积,并基于错位的面积,判断是否继续进行后续的加工。

21.进一步的,所述振动机构包括气缸,所述气缸的输出端安装有输出机构,所述输出机构的输出端安装有至少一组振动件;

22.振动件基于气缸调整高度。

23.进一步的,所述放置架包括盛放板,所述盛放板为矩形,且盛放板的每侧均滑动连接有至少一组滑动杆,盛放板每侧的滑动杆一端均安装有遮挡板;

24.各个滑动杆与盛放板之间通过螺栓进行锁紧,且螺栓在锁紧后的高度不超过盛放板上表面的高度;

25.盛放板侧面的各个遮挡板用于对素板的边缘进行限位。

26.进一步的,所述加工箱内部安装有两组水平移动丝杆;

27.所述加工箱内部靠近多角度移动机构的下侧安装有喷涂机构;

28.多角度移动机构和喷涂机构分别与两组水平移动丝杆进行连接;

29.喷涂机构的上下两侧均安装有料辊,喷涂机构沿着素板与饰面材料之间进行移动,且移动时两组料辊分别与素板和装饰面料进行接触。

30.进一步的,所述加工箱内部安装有清理机构,用于将砂光作业时产生的粉屑介质进行回收清理。

31.进一步的,该板材智能加工装置的使用方法,包括以下步骤:

32.步骤一:基于两组组装架的红外投影,将素板和饰面材料分别放置在放置架和第二输送架的上侧;

33.步骤二:放置架将素板移动至加工箱内部的加工部位,吸附机构基于第二水平驱动机构,将饰面材料移动至加工箱内部的加工部位;

34.步骤三:启动第一视觉模块和第二视觉模块,对素板和饰面材料的位置进行检测,检测合格后进行下一工序;检测不合格,在将素板和饰面材料复位,工作人员对素板和饰面材料的位置进行检测;

35.步骤四:启动多角度移动机构,通过加工机构对素板的表面进行砂光处理,同时启动振动机构,对素板的表面进行振动,将砂光产生的粉屑介质与素板进行分离,再启动清理机构,对粉屑介质进行清理;

36.步骤五:将加工机构复位,下降饰面材料,启动喷涂机构及与其连接的一组水平移动丝杆,将胶水涂抹至素板的上表面和饰面材料的下表面;

37.步骤六:将喷涂机构复位,再将饰面材料与素板进行初步贴合。

38.与现有技术相比,本发明具备以下有益效果:

39.本发明在第一输送架和第二输送架的上侧均设置有红外投影,工作人员在放置素板和饰面材料时,可以进行初步位置校准;

40.并且本发明通过放置架和吸附机构,可以分别将素板和饰面材料移动至加工箱的内部,并且在素板和饰面材料移动至加工位置后,通过第一视觉模块和第二视觉模块,可以分别从上侧和下侧对素板和饰面材料的覆盖情况进行检测,在检测合格之后,才进行后续的加工;

41.进一步,在进行砂光作业时,通过振动机构,可以对素板进行振动,可以将表面过多的粉屑介质与素板的砂光面进行分离,从而可以提高板材贴合后的质量。

附图说明

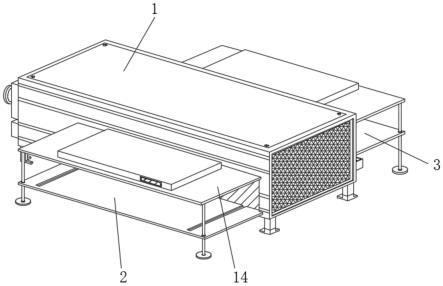

42.图1为一种板材智能加工装置的结构示意图;

43.图2为本发明的侧剖视图;

44.图3为本发明中加工机构的结构示意图;

45.图4为本发明中放置架的俯视图。

46.图中:1、加工箱;2、第一输送架;3、第二输送架;4、第一视觉模块;5、第二视觉模块;6、第一水平驱动机构;61、第二水平驱动机构;7、放置架;8、吸附机构;9、多角度移动机构;10、加工机构;11、振动机构;12、砂光机构;13、喷涂机构;14、组装架;15、校位模块;16、下压机构;101、双向丝杆机构;102、传动杆;103、连接板;111、气缸;112、输出机构;113、振动件;71、盛放板;72、滑动杆;73、遮挡板。

具体实施方式

47.参照图1至图4所示,一种板材智能加工装置,包括加工箱1,加工箱1的两侧分别安装有错位分布的第一输送架2和第二输送架3,其中第二输送架3的安装高度大于第一输送架2的安装高度;

48.加工箱1内部安装有至少一组第一水平驱动机构6和第二水平驱动机构61,第一水平驱动机构6和第二水平驱动机构61分别与第一输送架2和第二输送架3连通;

49.第一水平驱动机构6的输出端安装有放置架7,放置架7用于放置素板,并将其在第一输送架2和加工箱1之间进行移动;

50.加工箱1的内部安装有多角度移动机构9;

51.第二水平驱动机构61和多角度移动机构9的输出端均安装有下压机构16,第二水平驱动机构61通过与其对应的下压机构16安装有吸附机构8,第二水平驱动机构61用于带动吸附机构8在第二输送架3和加工箱1之间进行移动;吸附机构8用于将第二输送架3上侧

的饰面材料进行组装,从而带动其移动至素板的上侧;

52.多角度移动机构9的输出端通过与其对应的下压机构16安装有加工机构10;

53.加工机构10包括砂光机构12和至少一组振动机构11,用于对素板进行砂光处理;

54.加工箱1内部的上、下两侧分别安装有第二视觉模块5和第一视觉模块4,第二视觉模块5和第一视觉模块4均基于饰面材料与素板之间的边缘覆盖,对饰面材料与素板的位置进行校准。

55.参照图2所示,加工箱1侧面位于第一输送架2和第二输送架3的上侧均安装有组装架14,两组组装架14的内部均安装有校位模块15;

56.两组校位模块15分别将素板和饰面材料的预设边缘位置通过红外线投射至对应第一输送架2和第二输送架3上;

57.素板和饰面材料均基于对应的红外线投影进行放置。

58.第一视觉模块4和第二视觉模块5均包括多个识别单元、转换单元和对比单元;

59.第一视觉模块4和第二视觉模块5中的多个识别单元分别基于素板和饰面材料的加工位置边缘进行分布;第一视觉模块4中的各个识别单元从下至上识别素板和饰面材料的边缘部位,得到图像数据a;第二视觉模块5中的各个识别单元从上至下识别饰面材料和素板的边缘部位,得到图像数据b;

60.第一视觉模块4和第二视觉模块5中的转换单元分别将图像数据a和图像数据b转换为灰度图像a和灰度图像b;

61.第一视觉模块4和第二视觉模块5中的两组对比单元分别对灰度图像a和灰度图像b进行识别和对比,得到素板与饰面材料之间错位的面积,并基于错位的面积,判断是否继续进行后续的加工。

62.两组下压机构16均包括双向丝杆机构101和连接板103,双向丝杆机构101的两端螺纹旋转方向相反,且双向丝杆机构101两端的螺纹均螺纹连接有螺接套,两组螺接套与连接板103的上表面转动连接;在双向丝杆机构101通过时,即可通过两组传动杆102将连接板103向下移动。

63.加工箱1内部安装有两组水平移动丝杆;

64.加工箱1内部靠近多角度移动机构9的下侧安装有喷涂机构13;

65.多角度移动机构9和喷涂机构13分别与两组水平移动丝杆进行连接;

66.素板在砂光后,饰面材料下降高度;

67.喷涂机构13的上下两侧均安装有料辊,喷涂机构13沿着素板与饰面材料之间进行移动,且移动时两组料辊分别与素板和装饰面料进行接触;在涂胶后,将饰面材料的高度进行抬升,将喷涂机构13进行复位。

68.加工箱1内部安装有清理机构,用于将砂光作业时产生的粉屑介质进行回收清理。

69.参照图3所示,振动机构11包括气缸111,气缸111的输出端安装有输出机构112,输出机构112的输出端安装有至少一组振动件113;

70.振动件113基于气缸111调整高度。

71.参照图4所示,放置架7包括盛放板71,盛放板71为矩形,且盛放板71的每侧均滑动连接有至少一组滑动杆72,盛放板71每侧的滑动杆72一端均安装有遮挡板73;

72.各个滑动杆72与盛放板71之间通过螺栓进行锁紧,且螺栓在锁紧后的高度不超过

盛放板71上表面的高度;

73.盛放板71侧面的各个遮挡板73用于对素板的边缘进行限位。

74.工作原理:

75.基于素板的尺寸,将放置架7中各个侧面的遮挡板73通过拉伸滑动杆72进行调整,调整之后通过螺栓进行锁紧;

76.启动两组组装架14上的校位模块15,将素板和饰面材料的位置通过红外线分别投射至第一输送架2和第二输送架3的上侧;

77.基于两组组装架14的红外投影,将素板和饰面材料分别放置在放置架7和第二输送架3的上侧;其中,多个饰面材料堆叠在第二输送架3的上侧;

78.启动第一水平驱动机构6,放置架7将素板移动至加工箱1内部的加工部位;

79.启动第二水平驱动机构61,将吸附机构8移动至第二输送架3的上侧,随后启动与吸附机构8连接的下压机构16,将吸附机构8下降至最上侧的饰面材料上侧,吸附机构8启动后与饰面材料进行连接,随后吸附机构8基于第二水平驱动机构61,将饰面材料移动至加工箱1内部的加工部位;

80.启动第一视觉模块4和第二视觉模块5,对素板和饰面材料的位置进行检测,检测合格后进行下一工序;

81.启动多角度移动机构9,通过加工机构10对素板的表面进行砂光处理,同时启动各个振动机构11中的气缸111,将各个振动件113贴合至素板的表面,随后启动输出机构112,通过各个振动件113对素板的表面进行振动,将砂光产生的粉屑介质与素板进行分离,再启动清理机构,对粉屑介质进行清理;

82.随后将加工机构10复位,下降饰面材料,启动喷涂机构13及与其连接的一组水平移动丝杆,将胶水涂抹至素板的上表面和饰面材料的下表面;

83.然后将喷涂机构13复位,再将饰面材料与素板进行初步贴合;

84.最后将饰面材料与素板进行冷压或热压即可。

85.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本模板的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1