一种高耐热高导热覆铜板及其制备方法与流程

1.本发明属于印刷线路板技术领域,具体涉及一种高耐热高导热覆铜板及其制备方法。

背景技术:

2.覆铜箔板是将增强材料浸以树脂,一面或双面覆以铜箔并经热压而制成的一种板状材料,被称为覆铜箔层压板(copper clad laminate,ccl),简称为覆铜板。

3.覆铜板按增强材料不同可分为纸基板(fr-1,fr-2,fr-3)、环氧玻纤布基板(fr-4,fr-5)、复合基板(cem-1,cem-3)、hdi板材(rcc)和特殊基材(金属类基材、陶瓷类基材、热塑性基材等)。

4.纸基覆铜板成本低、性能良好;环氧玻纤布覆铜板强度高、耐热性好、介电性好。在全世界各类覆铜板中,纸基覆铜板和环氧玻纤布覆铜板是用途最广、用量最大的两类,广泛用于移动通讯,数字电视,卫星,雷达等产品中。然而上述增强材料导热率低,制约了整个覆铜板导热性能的提升。

5.专利cn 107097508 a公开了一种高耐热、高导热覆铜板的制备方法。通过在半固化片胶液中加入石墨烯,所得覆铜板板材的耐热性能够达到288℃、60min以上浮焊不分层、不起泡,耐热性有明显提高;覆铜板板材的导热率达到30w/m

·

k以上。专利cn 110317432 a公开了一种高导热金属基覆铜板涂胶,按重量分数计,包括如下组分:低分子环氧树脂5-18份、柔性成膜树脂5-15份、多官能环氧5-15份、增韧剂3-10份、固化剂a0-4份、固化剂b5-15份、导热填料50-80份、溶剂20-40份、硅烷偶联剂0.25-0.4份、促进剂0.01-0.1份。该本发明使用高导热金属基覆铜板涂胶制备出的金属基覆铜板具有较高的耐热性,较好的导热率和耐高压高性。

6.上述现有技术中,为了增强刚性覆铜板的耐热性和导热性,往往选择在半固化片胶液中加入导热填料组分,常规的填料组分一般为无机填料组分,如石墨烯、氧化铝、碳化硅、氮化硼、氧化锆、氮化铝、二氧化硅、氧化镁或氧化锌等。然而其仍未解决增强材料导热率低的问题。且无机导热填料组分的加入往往会降低刚性覆铜板的韧性,导致使用性能的降低。

技术实现要素:

7.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种高耐热高导热覆铜板的制备方法。

8.本发明的另一目的在于提供一种通过上述方法制备得到的高耐热高导热覆铜板。

9.本发明目的通过以下技术方案实现:

10.一种高耐热高导热覆铜板的制备方法,包括如下制备步骤:

11.(1)高耐热高导热增强材料的制备:将纸基纤维浆料、导热填料与乳液胶粘剂搅拌混合均匀,再加入硅溶胶搅拌混合均匀,得到混合浆;将所得混合浆加入到模具中热压固化

成型,得到高耐热高导热增强材料;

12.(2)将步骤(1)所得高导热增强材料采用环氧树脂胶液进行浸胶半固化处理,得到半固化片;

13.(3)将步骤(2)所得半固化片经过或者不经过多层层叠,然后单面或双面覆铜箔,热压固化处理后得到所述高耐热高导热覆铜板。

14.进一步地,步骤(1)中所述纸基纤维为植物纤维、碳纤维、玻璃纤维、陶瓷纤维、聚酯纤维、聚酰胺纤维、聚芳酰胺纤维、聚丙烯腈纤维、聚氯乙烯纤维、聚丙烯纤维、粘胶纤维、聚氨基甲酸酯纤维、聚乙烯醇纤维、聚羟基脂肪酸酯纤维、聚丁二酸丁二醇酯纤维、对苯二甲酸酯纤维、聚己内酯纤维中的至少一种。

15.进一步地,步骤(1)中所述导热填料为石墨烯、氧化银、氧化铝、碳化硅、氮化硼、氧化锆、氮化铝、二氧化硅、氧化镁或氧化锌中的至少一种。

16.进一步优选地,所述导热填料的加入量为纸基纤维质量的5%~20%。

17.进一步地,步骤(1)中所述乳液胶粘剂为聚醋酸乙烯酯乳液、聚(甲基)丙烯酸酯乳液、聚氨酯乳液、环氧树脂乳液、酚醛树脂乳液、聚氯乙烯树脂乳液、有机硅树脂乳液中的至少一种。

18.进一步优选地,所述乳液胶粘剂的加入量以固含量计为高耐热高导热增强材料总质量的10%~60%。

19.进一步地,步骤(1)中所述硅溶胶的加入量以固含量计为高耐热高导热增强材料总质量的2%~10%。

20.进一步地,步骤(2)中所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、酚醛改性环氧树脂、异氰酸酯改性环氧树脂或聚硅氧烷-聚氨酯弹性体粉末增强的环氧树脂。

21.进一步优选地,所述环氧树脂为聚硅氧烷-聚氨酯弹性体粉末增强的环氧树脂,其通过如下方法制备得到:

22.将双端羟丙基硅油与多异氰酸酯化合物在有机溶剂中反应,得到端羟基聚氨酯预聚体,然后加入异氰酸丙基三烷氧基硅烷进行封端反应,得到聚氨酯预聚体,再加水进行水解交联反应至凝胶化,所得凝胶产物经粉碎和真空干燥除去有机溶剂,得到聚硅氧烷-聚氨酯弹性体粉末;将所得聚硅氧烷-聚氨酯弹性体粉末加入到环氧树脂胶液中搅拌分散均匀,得到聚硅氧烷-聚氨酯弹性体粉末增强的环氧树脂。

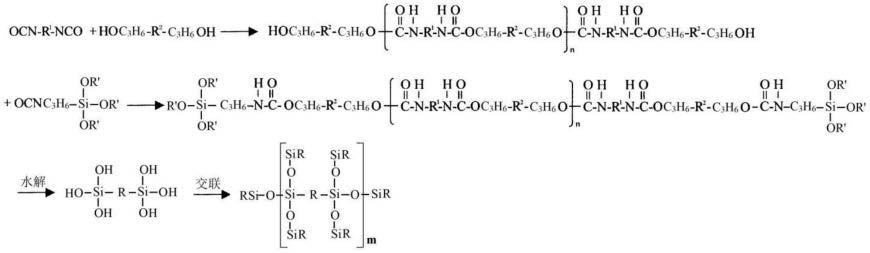

23.所述聚硅氧烷-聚氨酯弹性体粉末的合成反应路线如下式所示:

[0024][0025]

式中r1表示异氰酸酯链,r2表示聚硅氧烷链,r表示聚硅氧烷-聚氨酯链。

[0026]

通过将双端羟丙基硅油与多异氰酸酯化合物进行共聚反应,可以显著提升聚硅氧烷链与环氧树脂的相容性,从而更好的发挥其韧性和耐高温性能的改善效果;同时聚合物

中大量重复的氨基甲酸酯结构能在一定程度上参与环氧树脂的后续固化反应,显著增强固化后的强度和耐高温性能。通过预先制备端羟基聚氨酯预聚体,然后加入异氰酸丙基三烷氧基硅烷进行封端,可以良好的控制后续水解交联反应的交联密度及交联均匀性,增强性能更优。能够达到同时增强复合基板的强度、韧性和耐热性的效果。

[0027]

上述聚硅氧烷-聚氨酯弹性体粉末增强的环氧树脂制备过程中,所述双端羟丙基硅油的分子式为hoc3h6(ch3)2sio[si(ch3)2o]nsi(ch3)2c3h6oh,分子量为500~5000。其可通过商业购买得到。所述多异氰酸酯化合物选自甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)中的至少一种。所述双端羟丙基硅油与多异氰酸酯化合物的摩尔比为1.05~1.2:1;所述异氰酸丙基三烷氧基硅烷与多异氰酸酯化合物的摩尔比为0.05~0.2:1。所述有机溶剂为苯、甲苯、环己烷、二甲亚砜、n,n-二甲基甲酰胺、丙酮中的至少一种;所述有机溶剂中反应的温度为65~85℃。

[0028]

进一步优选地,所述聚硅氧烷-聚氨酯弹性体粉末的加入量为环氧树脂胶液质量的3%~20%。

[0029]

进一步地,步骤(2)中所述浸胶半固化处理在浸胶机中进行,浸胶半固化处理的温度为80~150℃,浸胶半固化处理的时间为5~20min。

[0030]

进一步地,步骤(3)中所述热压固化处理在热压机中进行,热压固化处理的温度为120~180℃,热压固化处理的压力为10~20mpa,热压固化处理的时间为2~8h。

[0031]

一种高耐热高导热覆铜板,通过上述方法制备得到。

[0032]

与现有技术相比,本发明的有益效果是:

[0033]

(1)本发明通过在纸基纤维增强材料中加入导热填料,并在乳液胶粘剂的粘接作用和硅溶胶的补强作用下,所得纸基纤维增强材料具有良好的强度、韧性、耐热性及导热性,可极大的提升覆铜板的使用性能。

[0034]

(2)本发明进一步采用特定的聚硅氧烷-聚氨酯弹性体粉末增强的环氧树脂胶液对高导热增强材料进行浸胶处理,可以进一步增强覆铜板的强度、韧性和耐热性。

具体实施方式

[0035]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0036]

实施例1

[0037]

本实施例的一种高耐热高导热覆铜板的制备方法,包括如下制备步骤:

[0038]

(1)按重量份计,将干重80份的木桨、20份玻璃纤维、8份氧化铝、2份石墨烯与固含量40份的环氧树脂乳液、10份酚醛树脂乳液搅拌混合均匀,再加入固含量10份的硅溶胶搅拌混合均匀,得到混合浆;将所得混合浆加入到模具中热压固化成型,得到高耐热高导热增强材料。

[0039]

(2)将步骤(1)所得高导热增强材料采用双酚a型环氧树脂胶液在100℃温度下进行浸胶半固化处理15min,得到半固化片。

[0040]

(3)将步骤(2)所得半固化片经过两层层叠,然后单面覆铜箔,在160℃温度下及10mpa压力下热压固化处理3h,得到所述高耐热高导热覆铜板。

[0041]

实施例2

[0042]

本实施例的一种高耐热高导热覆铜板的制备方法,包括如下制备步骤:

[0043]

(1)按重量份计,将干重90份的棉桨、10份玻璃纤维、8份氧化铝、2份碳化硅与固含量20份的环氧树脂乳液、20份酚醛树脂乳液搅拌混合均匀,再加入固含量10份的硅溶胶搅拌混合均匀,得到混合浆;将所得混合浆加入到模具中热压固化成型,得到高耐热高导热增强材料。

[0044]

(2)将步骤(1)所得高导热增强材料采用双酚a型环氧树脂胶液在130℃温度下进行浸胶半固化处理5min,得到半固化片。

[0045]

(3)将步骤(2)所得半固化片单面覆铜箔,在150℃温度下及10mpa压力下热压固化处理4h,得到所述高耐热高导热覆铜板。

[0046]

实施例3

[0047]

本实施例的一种高耐热高导热覆铜板的制备方法,包括如下制备步骤:

[0048]

(1)按重量份计,将干重70份的木桨、20份碳纤维、10份玻璃纤维、5份氧化银、5份碳化硅与固含量10份的环氧树脂乳液、40份酚醛树脂乳液搅拌混合均匀,再加入固含量10份的硅溶胶搅拌混合均匀,得到混合浆;将所得混合浆加入到模具中热压固化成型,得到高耐热高导热增强材料。

[0049]

(2)将步骤(1)所得高导热增强材料采用双酚a型环氧树脂胶液在90℃温度下进行浸胶半固化处理20min,得到半固化片。

[0050]

(3)将步骤(2)所得半固化片经过三层层叠,然后单面覆铜箔,在180℃温度下及10mpa压力下热压固化处理2h,得到所述高耐热高导热覆铜板。

[0051]

实施例4

[0052]

本实施例的一种高耐热高导热覆铜板的制备方法,与实施例1相比,采用聚硅氧烷-聚氨酯弹性体粉末增强的双酚a型环氧树脂替代进行浸胶半固化处理,其余步骤相同。

[0053]

所述聚硅氧烷-聚氨酯弹性体粉末增强的双酚a型环氧树脂通过如下方法制备得到:

[0054]

将甲苯溶剂加入到反应器中,真空脱水后通入氮气保护,然后按摩尔比为1.1:1加入平均分子量为1500的双端羟丙基硅油和六亚甲基二异氰酸酯(hdi)搅拌溶解均匀,升温至75℃搅拌反应2h,再加入异氰酸丙基三烷氧基硅烷继续搅拌反应1h,异氰酸丙基三烷氧基硅烷与hdi的摩尔比为0.1:1,得到聚氨酯预聚体;然后加水进行水解交联反应0.5h至凝胶化,保温静置熟化4h,所得凝胶产物经粉碎和真空干燥除去溶剂,得到聚硅氧烷-聚氨酯弹性体粉末。将所得聚硅氧烷-聚氨酯弹性体粉末按质量百分含量为10%加入到双酚a型环氧树脂胶液中搅拌分散均匀,得到聚硅氧烷-聚氨酯弹性体粉末增强的双酚a型环氧树脂。

[0055]

对比例1

[0056]

本对比例与实施例1相比,增强材料中未加入硅溶胶,其余完全相同。

[0057]

参照gb/t4723-1992标准对以上实施例1~4及对比例1所得覆铜板进行强度(剥离强度),耐热性(耐浸焊性,288℃)、韧性测试(落锤冲击试验,目测结果以优、良、差评价)和热导率测试,并以目前常规半玻纤板(两面是玻纤布,中间是木浆纸)为增强材料,以常规环氧树脂胶液浸胶固化处理的cem-1板作为对照组,结果如下表1所示。

[0058]

表1

[0059] 剥离强度耐热性冲击韧性热导率

实施例12.19n/mm42min良17w/(m

·

k)实施例22.06n/mm47min良11w/(m

·

k)实施例32.25n/mm39min优12w/(m

·

k)实施例42.28n/mm58min优17w/(m

·

k)对比例11.82n/mm33min良13w/(m

·

k)对照组1.31n/mm15min差1.8w/(m

·

k)

[0060]

由表1结果可见,本发明通过在纸基纤维增强材料中加入导热填料,并在乳液胶粘剂的粘接作用和硅溶胶的补强作用下,所得纸基纤维增强材料制备的覆铜板具有相比常规cem-1板显著提高的强度、韧性、耐热性及导热性。并进一步采用特定的聚硅氧烷-聚氨酯弹性体粉末增强的环氧树脂胶液对纸基纤维增强材料进行浸胶处理,可以进一步显著增强覆铜板的强度、韧性和耐热性。

[0061]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1