一种高碘保留率固化含碘废物的方法

1.本发明属于材料和放射性废物处理技术领域,更具体地说,本发明涉及一种高碘保留率固化含碘废物的方法。

背景技术:

2.放射性碘是核电过程中具有挥发性裂变产物,具有较长的半衰期、含量高、毒性大、并且容易在环境中迁移扩散等特点,如果得不到有效处理处置则会对人类健康和环境安全构成严重威胁。对其进行有效的吸附将其转变为稳定的固体,再进一步的固化烧结转变为稳定的固化体是国际上公认的有效处理处置放射性废物的方法。

3.众多碘吸附剂中,附铋吸附材料由于其具有廉价、无毒、稳定、环境友好以及对碘具有较高亲和能力等优点,在放射性碘的处理方面得到广泛研究。此外,吸附后的碘(bii3)能进一步烧结形成稳定的bi

x

oyi固化相,即使在高温下或者极端地下水环境中也相对稳定,有利于碘的长期稳定处置。目前,玻璃固化是国际上比较成熟和已经实际应用的处理放射性废物的方法。然而,实际固化过程中烧结温度高,碘保留率低、容易造成二次污染,不利于碘的有效固化。

技术实现要素:

4.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了实现根据本发明的这些目的和其它优点,提供了一种高碘保留率固化含碘废物的方法,包括:包括:以bii

3-sio2、bi2o3、b2o3和zno粉末为原料,以一定比例混合,采用高温固相烧结方法制备玻璃原料,然后再将玻璃原料与含碘废物以及化学烧结剂混合烧结,即得到含碘固化体。

6.优选的是,其中,包括以下步骤:

7.步骤一、室温下将b2o3、bi2o3和zno粉末按一定比例进行研磨混合;

8.步骤二、将研磨后的原料烘干;

9.步骤三、将烘干的原料粉末置于马弗炉中煅烧,随后立即在水中淬火,即得到玻璃粉末;

10.步骤四、将bii

3-sio2、bi2o3和玻璃粉末按照一定比例进行研磨混合;

11.步骤五、将研磨后的原料粉末压成圆片;

12.步骤六、将圆片置于管式气氛炉中,通入气体煅烧,即得到碘固化体。

13.优选的是,其中,所述步骤一中,b2o3粉末的质量占比为11.4wt%,bi2o3粉末的质量占比为60.8wt%,zno粉末的质量占比为27.8wt%。

14.优选的是,其中,所述步骤二中,原料的烘干温度为100℃,烘干时间为6h。

15.优选的是,其中,所述步骤三中,原料粉末在马弗炉中的煅烧温度为1200℃,煅烧时间为2h。

16.优选的是,其中,所述步骤四中,bii

3-sio2、bi2o3和玻璃粉末的质量比为1.2:0~6.0:6.4。

17.优选的是,其中,所述步骤五中,将研磨后的原料粉末压成圆片的压力为15mpa。

18.优选的是,其中,所述步骤六中,通入的气体为空气或n2,煅烧温度为600℃,煅烧时间为2h。

19.优选的是,其中,所述步骤四中将bii

3-sio2、bi2o3和玻璃粉末按照一定比例进行研磨混合前,还包括以下处理步骤:

20.步骤s41、将表面改性剂、水、无机醇和酸性调节剂按照质量比0.3~2:55~60:12~20进行混合,得到ph值为1~6的混合液,对混合液进行磁力搅拌,搅拌时间为1~1.8h,搅拌温度为20~45℃,搅拌转速为1200~1500rpm,得到表面改性溶液;

21.步骤s42、先将玻璃粉末与水、无水乙醇混合,超声分散得到玻璃粉末悬浊液,其中玻璃粉末、水和无水乙醇的质量比为10:60~75:20~35,超声频率为40~65khz,超声时间为20~45min;

22.步骤s43、将bii

3-sio2、bi2o3加入到步骤s42得到的玻璃粉末悬浊液中,然后再加入s41得到的表面改性溶液,表面改性溶液的用量占玻璃粉末质量的20~30%,磁力搅拌2~6h,搅拌温度为25~60℃,搅拌转速为1600~2000rpm;固液分离、超声清洗、干燥筛分、研磨得到表面改性的原料粉末。

23.优选的是,其中,所述步骤s41中的改性剂为钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的混合物,其中钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的质量比为1:0.6:0.5:1;

24.所述步骤s41中的酸性调节剂为2-羟基丁二酸、乙酸和草酸中的一种;

25.所述步骤s41中的无机醇为异丙醇和无水乙醇的混合物,其中异丙醇和无水乙醇的质量比为1:4。

26.本发明至少包括以下有益效果:本发明针对传统固化碘废物工艺中碘容易挥发、稳定性差、碘保留率低等问题,提供了一种高碘保留率、高致密性、高稳定性的放射性碘的固化方法,以前期附铋材料吸附的碘(bii

3-sio2)为模拟碘废物形式,bi2o3为化学添加剂,玻璃粉为固化基材,在不同气氛环境中烧结,并评价其固化效果。本发明具有简单、固化体稳定以及碘保留率高等优点。同时,本发明固化得到碘固化体具有大小明确且尺寸较大、结构致密的晶粒,孔洞较少,这些特征都是放射性废物固化所追求的优良特性。

27.本发明在将bii

3-sio2、bi2o3和玻璃粉末按照一定比例进行研磨混合前,使用钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的混合物对bii

3-sio2、bi2o3和玻璃粉末进行改性,提高了bii

3-sio2、bi2o3和玻璃粉末悬浊液的分散性,降低了bii

3-sio2、bi2o3和玻璃粉末的团聚性,进一步提高了烧结后碘固化体的致命性,减少了晶粒的孔洞,进一步提高了碘固化体的碘保留率。

28.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

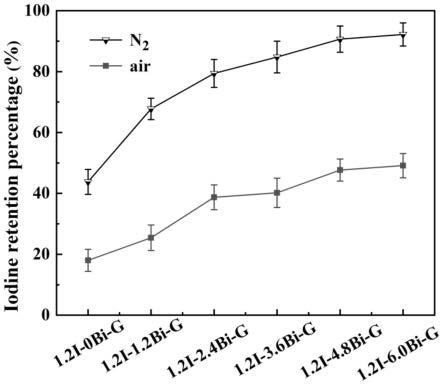

29.图1为实施例1-实施例12制得的碘固化体的碘保留率对比示意图;

30.图2为实施例1-实施例6制得的碘固化体的xrd图谱;

31.图3为实施例7-实施例12制得的碘固化体的xrd图谱;

32.图4为实施例6制得的碘固化体的sem照片;

33.图5为实施例12制得的碘固化体的sem照片。

具体实施方式

34.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

35.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

36.实施例1

37.本实施例提供了一种高碘保留率固化含碘废物的方法,包括以下步骤:

38.步骤一、室温下将b2o3、bi2o3和zno粉末按一定比例进行研磨混合,其中b2o3粉末的质量占比为11.4wt%,bi2o3粉末的质量占比为60.8wt%,zno粉末的质量占比为27.8wt%;

39.步骤二、将研磨后的原料在100℃下烘干6h;

40.步骤三、将烘干的原料粉末置于马弗炉中煅烧,煅烧温度为1200℃,煅烧时间为2h,随后立即在水中淬火,即得到玻璃粉末;

41.步骤四、将1.2g的bii

3-sio2粉末、6.4g玻璃粉末进行研磨混合;

42.步骤五、将研磨后的原料粉末压成圆片,压力为15mpa;

43.步骤六、将圆片置于管式气氛炉中,通入空气进行煅烧,煅烧温度为600℃,煅烧时间为2h,即得到碘固化体。

44.实施例2

45.本实施例提供的高碘保留率固化含碘废物的方法,其步骤四改为将1.2g的bii

3-sio2粉末、1.2g的bi2o3和6.4g玻璃粉末进行研磨混合,其余操作与实施例1相同。

46.实施例3

47.本实施例提供的高碘保留率固化含碘废物的方法,其步骤四改为将1.2g的bii

3-sio2粉末、2.4g的bi2o3和6.4g玻璃粉末进行研磨混合,其余操作与实施例1相同。

48.实施例4

49.本实施例提供的高碘保留率固化含碘废物的方法,其步骤四改为将1.2的g bii

3-sio2粉末、3.6g的bi2o3和6.4g玻璃粉末进行研磨混合,其余操作与实施例1相同。

50.实施例5

51.本实施例提供的高碘保留率固化含碘废物的方法,其步骤四改为将1.2的g bii

3-sio2粉末、4.8g的bi2o3和6.4g玻璃粉末进行研磨混合,其余操作与实施例1相同。

52.实施例6

53.本实施例提供的高碘保留率固化含碘废物的方法,其步骤四改为将1.2的g bii

3-sio2粉末、6.0g的bi2o3和6.4g玻璃粉末进行研磨混合,其余操作与实施例1相同。

54.实施例7

55.本实施例提供的高碘保留率固化含碘废物的方法,其步骤六改为将圆片置于管式气氛炉中,通入n2进行煅烧,烧温度为600℃,煅烧时间为2h,其余操作与实施例1相同。

56.实施例8

57.本实施例提供的高碘保留率固化含碘废物的方法,其步骤六改为将圆片置于管式气氛炉中,通入n2进行煅烧,烧温度为600℃,煅烧时间为2h,其余操作与实施例2相同。

58.实施例9

59.本实施例提供的高碘保留率固化含碘废物的方法,其步骤六改为将圆片置于管式气氛炉中,通入n2进行煅烧,烧温度为600℃,煅烧时间为2h,其余操作与实施例3相同。

60.实施例10

61.本实施例提供的高碘保留率固化含碘废物的方法,其步骤六改为将圆片置于管式气氛炉中,通入n2进行煅烧,烧温度为600℃,煅烧时间为2h,其余操作与实施例4相同。

62.实施例11

63.本实施例提供的高碘保留率固化含碘废物的方法,其步骤六改为将圆片置于管式气氛炉中,通入n2进行煅烧,烧温度为600℃,煅烧时间为2h,其余操作与实施例5相同。

64.实施例12

65.本实施例提供的高碘保留率固化含碘废物的方法,其步骤六改为将圆片置于管式气氛炉中,通入n2进行煅烧,烧温度为600℃,煅烧时间为2h,其余操作与实施例6相同。

66.实施例13

67.本实施例提供了一种高碘保留率固化含碘废物的方法,包括以下步骤:

68.步骤一、室温下将b2o3、bi2o3和zno粉末按一定比例进行研磨混合,其中b2o3粉末的质量占比为11.4wt%,bi2o3粉末的质量占比为60.8wt%,zno粉末的质量占比为27.8wt%;

69.步骤二、将研磨后的原料在100℃下烘干6h;

70.步骤三、将烘干的原料粉末置于马弗炉中煅烧,煅烧温度为1200℃,煅烧时间为2h,随后立即在水中淬火,即得到玻璃粉末;

71.步骤四、将bii

3-sio2、bi2o3和玻璃粉末按照一定比例进行研磨混合前,还包括以下处理步骤:

72.步骤s41、将0.5g表面改性剂、55g水、12g无机醇(无机醇为异丙醇和无水乙醇的混合物,其中异丙醇用量为2.4g,无水乙醇的用量为9.6g)和2-羟基丁二酸进行混合,得到ph值为2的混合液,对混合液进行磁力搅拌,搅拌时间为1h,搅拌温度为20℃,搅拌转速为1200rpm,得到表面改性溶液;其中,表面改性剂为钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的混合物,钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的质量比为1:0.6:0.5:1;

73.步骤s42、先将6.4g玻璃粉末与38.4g水、12.8g无水乙醇混合,超声分散得到玻璃粉末悬浊液,超声频率为40khz,超声时间为20min;

74.步骤s43、将1.2g的bii

3-sio2、6.0g的bi2o3加入到步骤s42得到的玻璃粉末悬浊液中,然后再加入s41得到的表面改性溶液,表面改性溶液的用量占玻璃粉末质量的20%,磁力搅拌2h,搅拌温度为25℃,搅拌转速为1600rpm;固液分离、超声清洗、干燥筛分、研磨得到表面改性的原料粉末;

75.步骤五、将研磨后的原料粉末压成圆片,压力为15mpa;

76.步骤六、将圆片置于管式气氛炉中,通入空气进行煅烧,煅烧温度为600℃,煅烧时间为2h,即得到碘固化体。

77.实施例14

78.本实施例提供了一种高碘保留率固化含碘废物的方法,包括以下步骤:

79.步骤一、室温下将b2o3、bi2o3和zno粉末按一定比例进行研磨混合,其中b2o3粉末的质量占比为11.4wt%,bi2o3粉末的质量占比为60.8wt%,zno粉末的质量占比为27.8wt%;

80.步骤二、将研磨后的原料在100℃下烘干6h;

81.步骤三、将烘干的原料粉末置于马弗炉中煅烧,煅烧温度为1200℃,煅烧时间为2h,随后立即在水中淬火,即得到玻璃粉末;

82.步骤四、将bii

3-sio2、bi2o3和玻璃粉末按照一定比例进行研磨混合前,还包括以下处理步骤:

83.步骤s41、将2g表面改性剂、60g水、20g无机醇(无机醇为异丙醇和无水乙醇的混合物,其中异丙醇4g,无水乙醇16g)和2-羟基丁二酸进行混合,得到ph值为2的混合液,对混合液进行磁力搅拌,搅拌时间为1.8h,搅拌温度为45℃,搅拌转速为1500rpm,得到表面改性溶液;其中,表面改性剂为钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的混合物,钛酸酯偶联剂、铝酸酯偶联剂、聚乙二醇和碳酸丁烯酯的质量比为1:0.6:0.5:1;

84.步骤s42、先将6.4g玻璃粉末与48g水、22.4g无水乙醇混合,超声分散得到玻璃粉末悬浊液,超声频率为65khz,超声时间为45min;

85.步骤s43、将1.2g的bii

3-sio2、6.4g的bi2o3粉末加入到步骤s42得到的玻璃粉末悬浊液中,然后再加入s41得到的表面改性溶液,表面改性溶液的用量占玻璃粉末质量的30%,磁力搅拌6h,搅拌温度为60℃,搅拌转速为2000rpm;固液分离、超声清洗、干燥筛分、研磨得到表面改性的原料粉末。

86.步骤五、将研磨后的原料粉末压成圆片,压力为15mpa;

87.步骤六、将圆片置于管式气氛炉中,通入n2进行煅烧,煅烧温度为600℃,煅烧时间为2h,即得到碘固化体。

88.图1示出了不同气氛下烧结、不同bi2o3粉末含量下得到的碘固化体中的碘保留率,图中的纵坐标表示碘保留率,横坐标表示不同的bi2o3粉末含量,两条曲线分别对应煅烧氛围为空气和n2,则1.2i-0bi-g和空气的碘保留率数据对应于实施例1,则1.2i-0bi-g和空气的碘保留率数据对应实施例1,则1.2i-1.2bi-g和空气的碘保留率数据对应于实施例2,则1.2i-2.4bi-g和空气的碘保留率数据对应于实施例3,则1.2i-3.6bi-g和空气的碘保留率数据对应于实施例4,则1.2i-4.8bi-g和空气的碘保留率数据对应于实施例5,则1.2i-6.4bi-g和空气的碘保留率数据对应于实施例6,1.2i-0bi-g和n2的碘保留率数据对应实施例7,则1.2i-1.2bi-g和n2的碘保留率数据对应于实施例8,则1.2i-2.4bi-g和n2的碘保留率数据对应于实施例9,则1.2i-3.6bi-g和n2的碘保留率数据对应于实施例10,则1.2i-4.8bi-g和n2的碘保留率数据对应于实施例11,则1.2i-6.4bi-g和n2的碘保留率数据对应于实施例12;同时,表1示出了不同气氛、不同bi2o3粉末含量下的碘固化体的碘保留率。

89.表1

90.[0091][0092]

上表中,ia表示理论计算碘的质量百分比(bii

3-sio2,q=1040

±

50mg/g),ib表示x-射线荧光光谱仪(xrf)测得碘的质量百分比,i

air

表示空气气氛烧结(xrf)测得碘的质量百分比,i

n2

表示n2气氛烧结(xrf)测得碘的质量百分比,rp

air

表示空气气氛烧结碘保留率,rp

n2

表示n2气氛烧结碘保留率;

[0093]

如图1所示,烧结气氛和bi2o3含量对碘保留率具有较大影响,在n2气氛下烧结的固化体的碘保留率比在相同条件下在空气中烧结固化体的碘保留率都要高,表明在惰性气体下烧结可以大大促进固化体中碘的保留率,避免碘的二次污染。此外,随化学添加剂bi2o3含量增加,碘保留率逐渐增加。当烧结氛围是空气时,随着碘废物与化学添加剂bi2o3的比例由1:0增加到1:5时,碘的保留率由18.01%增加到49.11%。同样的在n2气氛下烧结,随着碘废物与化学添加剂bi2o3的比例由1:0增加到1:5时,碘的保留率由41.81%增加到92.22%。该结果表明,本发明以bi2o3为烧结助剂,在惰性气体(n2)下可制得高碘保留率固化体,其碘保留率远高于其他碘固化工艺。

[0094]

图2为实施例1-实施例6制得的碘固化体的xrd图谱,图3为实施例7-实施例12制得的碘固化体的xrd图谱,从图2可以看到当烧结氛围是空气时,碘的固化相主要是bi5o7i,并且随着bi2o3含量的增加,b5o7i峰强度逐渐增加。从图3可以看到,当烧结氛围为n2时,bi2o3含量对碘的存在形式有着较大的影响,当bi2o3含量较低时,即碘废物(bii3)与bi2o3的比例《1:2时,碘主要以bioi的形式存在。当碘废物(bii3)与bi2o3的比例》1:2时,开始出现了bi5o7i相,碘的固化相以bioi和bi5o7i两相方式共存,并且随着bi2o3含量的增加,b5o7i峰强度逐渐增加,bioi峰强度逐渐减弱。比较在两种气氛下的样品,说明bii3与bi2o3首先反应形成bioi,然后剩余的bi2o3再进一步与bioi反应形成bi5o7i,然而在空气气氛下,bii3和bioi会直接与氧气反应,造成大量的碘的流失。这些结果表明,本发明在n2氛围下烧结,能够有效避免与o2反应造成碘的流失,还能通过添加bi2o3形成稳定的固化相bi

x

oyi(bioi、bi5o7i)。

[0095]

图4和图5分别为实施例6和实施例12所烧结固化体在不同气氛下的sem照片,可以看到本发明的碘固化体具有大小明确且尺寸较大的晶粒,并且这些晶粒镶嵌比较致密。此外,通过对比两种气氛下的sem照片,发现在n2气氛下具有更大的晶粒以及镶嵌更紧密。该结果表明,所制备的固化体结构致密,晶粒镶嵌紧密,孔洞较少,这些特征都是放射性废物固化体所追求的优良特性。

[0096]

表2为实施例1-实施例14制得的碘固化体的碘保留率对比表,其中实施例1-实施例6和实施例13的碘保留率为空气气氛烧结碘保留率rp

air

,实施例7-实施例12和实施例14的碘保留率为n2气氛烧结碘保留率rp

n2

,从表中可以看出实施例13和实施例14经过表面改性处理后进行烧结得到的碘固化体,二者的碘保留率均高于实施例1-12。

[0097]

表2

[0098][0099]

综上,本发明的固化方法具有碘保留率高,碘固化体致密性好,工艺简单等特点。

[0100]

这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0101]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1