一种密封结构的激光发火管的制作方法

1.本发明属于火工品技术领域,尤其涉及一种密封结构的激光发火管。

背景技术:

2.激光火工系统由于使用光纤代替导线实现含能材料与电系统的隔离,能从根本上解决电磁干扰导致的火工品安全问题,是一种新型高安全的火工品技术。目前激光火工系统中,针对非接触式激光耦合的密封结构主要是通过封接玻璃粉的高温封接将自聚焦透镜焊接在壳体内实现密封,该密封结构相对复杂,且封接温度过高。该封接温度条件下使得需要将自聚焦透镜先通过封接玻璃焊接在壳体上形成封接体后,再通过封接体的端面蒸镀功能性薄膜实现激光能量的传输。该方式结构复杂,且无法保证膜层效果,成为影响激光火工品工作可靠性的薄弱环节。

技术实现要素:

3.本发明的技术解决问题:克服现有技术的不足,提供一种密封结构的激光发火管,结构简单、密封性良好、能够完好的实现激光发火管在发火前后的结构完整性。

4.为了解决上述技术问题,本发明公开了一种密封结构的激光发火管,包括:发火管壳体、透镜组件和o形圈;

5.透镜组件安装在发火管壳体上,并通过激光焊接固定;

6.o形圈设置在透镜组件与发火管壳体之间的位置间隙内。

7.在上述密封结构的激光发火管中,透镜组件,包括:透镜座、金属化自聚焦透镜和钎焊料;

8.金属化自聚焦透镜由钎焊料焊接在透镜座内;

9.透镜座通过激光焊接固定在发火管壳体内。

10.在上述密封结构的激光发火管中,

11.透镜座与发火管壳体间隙配合,间隙不大于0.05mm;

12.金属化自聚焦透镜与透镜座间隙配合,间隙不大于0.05mm。

13.在上述密封结构的激光发火管中,

14.通过透镜座与发火管壳体之间的间隙配合实现金属化自聚焦透镜的轴心定位;

15.通过金属化自聚焦透镜与透镜座之间的间隙配合,实现金属化自聚焦透镜的中心定位。

16.在上述密封结构的激光发火管中,

17.透镜座的材料为30crmnsia;

18.钎焊料为snpb焊料。

19.在上述密封结构的激光发火管中,透镜座上开有凹槽;其中,凹槽与金属化自聚焦透镜同轴、位于金属化自聚焦透镜前端,凹槽内填充有光敏药剂。

20.在上述密封结构的激光发火管中,金属化自聚焦透镜的直径为如下尺寸中的任意

一种:1.0mm、1.8mm、2.5mm和3.0mm;其中,当金属化自聚焦透镜的直径为1.0mm时,金属化自聚焦透镜的截距为0.75p;金属化自聚焦透镜的直径为1.8mm、或2.5mm、或3.0mm时,金属化自聚焦透镜的截距为0.25p。

21.在上述密封结构的激光发火管中,金属化自聚焦透镜,包括:增透膜、选择性反射膜、金属膜和自聚焦透镜;其中,自聚焦透镜的上端面镀有增透膜、下端面镀有选择性反射膜、圆柱端面蒸镀有金属膜。

22.在上述密封结构的激光发火管中,

23.增透膜对(980

±

50)nm和(1310

±

50)nm波长的激光的反射率不大于0.25%,以减少(980

±

50)nm波长的发火激光和(1310

±

50)nm波长的检测激光能量在金属化自聚焦透镜上端面处的损耗;

24.选择性反射膜对(1310

±

50)nm波长的激光的反射率不小于95%、透过率不小于99%,以减少(980

±

50)nm波长的发火激光在金属化自聚焦透镜下端面处的损耗,同时确保(1310

±

50)nm波长的检测激光在金属化自聚焦透镜下端面处按原光路返回;

25.金属膜为au膜,膜厚<1μm,用于实现金属化自聚焦透镜与钎焊料之间的相容性。

26.在上述密封结构的激光发火管中,发火管壳体用于跟光纤st插头连接,接收来自激光系统的激光能量。

27.本发明具有以下优点:

28.(1)本发明公开了一种密封结构的激光发火管,采用o形圈密封+激光焊接密封+钎焊密封三种密封方式实现激光发火管结构的密封,该密封组合方式能够完好的实现激光发火管在发火前后的结构完整性性,且密封性良好,适用于各种激光点火器和激光起爆器。

29.(2)本发明公开了一种密封结构的激光发火管,选择光纤常用st接口,通用化程度高,能够有效适用于市面上的光纤连接,具有广泛适用性。

30.(3)本发明公开了一种密封结构的激光发火管,在插头与密封结构内的金属化自聚焦透镜端面之间设计有间隙,采用非接触式设计,可有效避免接触面因摩擦、碰撞而产生损伤问题,提高了激光发火管光耦合环节的可靠性。

附图说明

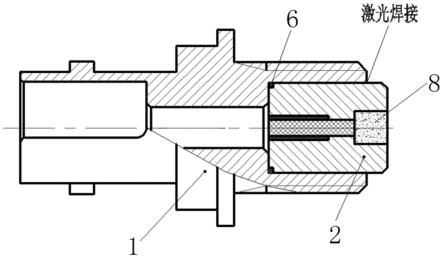

31.图1是本发明实施例中一种密封结构的激光发火管的结构示意图;

32.图2是本发明实施例中一种透镜组件的结构示意图;

33.图3是本发明实施例中一种金属化自聚焦透镜的结构示意图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明公开的实施方式作进一步详细描述。

35.如图1,在本实施例中,该密封结构的激光发火管,包括:发火管壳体1、透镜组件2和o形圈6。其中,透镜组件2安装在发火管壳体1上,并通过激光焊接固定;o形圈6设置在透镜组件2与发火管壳体1之间的位置间隙内。

36.在本实施例中,如图2,透镜组件2具体可以包括:透镜座3、金属化自聚焦透镜4和钎焊料5。其中,金属化自聚焦透镜4由钎焊料5焊接在透镜座3内;透镜座3通过激光焊接固

定在发火管壳体1内。

37.优选的,透镜座3与发火管壳体1间隙配合,间隙不大于0.05mm;金属化自聚焦透镜4与透镜座3间隙配合,间隙不大于0.05mm。通过透镜座3与发火管壳体1之间的间隙配合可实现金属化自聚焦透镜4的轴心定位;通过金属化自聚焦透镜4与透镜座3之间的间隙配合,可实现金属化自聚焦透镜4的中心定位。

38.优选的,透镜座3可选择含cr低的材料,优选30crmnsia。钎焊料5材料选择熔点温度不超过250℃的材料,优选snpb焊料。

39.优选的,如图2,透镜座3上开有凹槽7。其中,凹槽7与金属化自聚焦透镜4同轴、位于金属化自聚焦透镜4前端,凹槽7内填充有光敏药剂8。

40.优选的,金属化自聚焦透镜4的直径为如下尺寸中的任意一种:1.0mm、1.8mm、2.5mm和3.0mm。其中,直径为1.0mm的金属化自聚焦透镜4的截距优选为0.75p,直径为1.8mm或2.5mm或3.0mm的金属化自聚焦透镜4的截距优选为0.25p,在相应的截距条件下可以确保金属化自聚焦透镜4长度能够满足封接和定位需求。

41.在本实施例中,如图3,金属化自聚焦透镜4具体可以包括:增透膜401、选择性反射膜402、金属膜403和自聚焦透镜404。其中,自聚焦透镜404的上端面镀有增透膜401、下端面镀有选择性反射膜402、圆柱端面蒸镀有金属膜403。

42.优选的,增透膜401对(980

±

50)nm和(1310

±

50)nm波长的激光的反射率不大于0.25%,以减少(980

±

50)nm波长的发火激光和(1310

±

50)nm波长的检测激光能量在金属化自聚焦透镜4上端面处的损耗。选择性反射膜402对(1310

±

50)nm波长的激光的反射率不小于95%、透过率不小于99%,以减少(980

±

50)nm波长的发火激光在金属化自聚焦透镜4下端面处的损耗,同时确保(1310

±

50)nm波长的检测激光在金属化自聚焦透镜4下端面处按原光路返回。金属膜403为au膜,膜厚<1μm,用于实现金属化自聚焦透镜4与钎焊料5之间的相容性。

43.在本实施例中,发火管壳体1用于跟光纤st插头连接,接收来自激光系统的激光能量。

44.综上所述,本发明公开了一种密封结构的激光发火管,采用三种密封方式实现结构的密封性,即o形圈密封+激光焊接密封+钎焊密封。o形圈密封采用通用o形圈实现发火管光线输入端与透镜组件的密封;激光焊接密封通过激光焊接将透镜组件与发火管壳体进行固定,实现透镜组件输出端与发火管壳体之间的密封;钎焊密封通过钎料将金属化自聚焦透镜直接与透镜座进行钎焊,实现结构的密封。同时,本发明采用常用的st接口,实现接口的通用化设计,适用性宽泛;此外,还可非接触技术传输激光能量,可以有效防止插合分离过程和振动冲击应力引起光纤端面磕碰问题,提高了激光发火管光耦合可靠性。

45.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

46.本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1