一种铜箔自动粘合装置的制作方法

1.本发明涉及铜箔加工技术领域,特别涉及一种铜箔自动粘合装置。

背景技术:

2.制造电路板的过程中的主要原材料为覆铜板,而覆铜板为基材膜上覆盖有一层铜箔,之后再进行裁切以及后续的加工操作以形成所需的电路板,而制造覆铜板的过程中主要在铜箔与对应的基材膜之间放置有半固化胶片,之后通过外部设备对其进行热压处理,从而半固化胶片融化并将对应的铜箔以及基材膜粘连在一起,但在目前的热压操作中存在以下问题:1.首先热压操作前需要将基材膜、半固化胶片和铜箔叠放在一起,之后再进行热压,故在目前的放置过程中,三种原材料叠放不整齐而使得后续热压结束后成型的覆铜板质量较差,以及在进行压合时对应的压合装置在下压时与原材料之间出现偏差,影响覆铜板的质量。

3.2.在热压作业结束之后,覆铜板内部的胶液未冷却完全,而此时将其拿出易导致铜箔与基材膜之间的相对位置出现移动,从而易导致后续的覆铜板不能使用。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案:一种铜箔自动粘合装置,包括底座件、安装板、压合机构和配合机构,所述底座件内包括一个放置板和四个l形的支撑架,放置板的后侧竖直放置有安装板,安装板的前端面设置有压合机构,放置板的上端面设置有配合机构;

5.所述压合机构包括下移槽,所述安装板的前端面开设有两个左右对称且从上至下的下移槽,下移槽内滑动设置有电动滑块,对应两个电动滑块的前端面共同固定设置有下移板,下移板的下端面设置有六个呈矩阵排布的移动件,移动件的下端面固定设置有下压盒,下压盒的下端面开设有放置槽,放置槽内壁上端面固定设置有下压气缸,下压气缸的伸缩端固定设置有压合板,压合板的上端面固定设置有加热设备,放置板的上端面开设有与压合板一一对应且为矩形形状的压合槽,放置板的下端面固定设置有两个左右对称的气缸,两个气缸的伸缩端共同固定设置有上移板,上移板的上端面固定设置有与压合槽一一对应的配合块,且配合块在对应的压合槽内滑动。

6.作为本发明的一种优选技术方案,所述移动件包括横移槽,所述下移板的下端面开设有与下压盒一一对应的横移槽,横移槽内滑动设置有横移板,下移板的下端面固定设置有与横移板一一对应的弹簧板组,弹簧板组内包括两个左右对称的一号弹簧板,一号弹簧板与横移板之间设置有一号适应弹簧,横移板的下端面固定设置有竖移板,竖移板的前端面开设有从前至后的竖移槽,竖移槽内滑动设置有竖移块,竖移板的前后两端面均固定设置有二号弹簧板,二号弹簧板与竖移块之间固定设置有二号适应弹簧,竖移块的下端面与对应的下压盒固定连接,放置板的上端面固定设置有与压合槽一一对应的板组,且板组内包括四个呈矩阵排布的纠偏板,纠偏板的上端部分为倾斜段且下端部分为竖直段,对应

两个相对的纠偏板的倾斜段均朝向远离对方的方向倾斜,纠偏板的下端竖直段与下压盒相互对应。

7.作为本发明的一种优选技术方案,所述纠偏板朝向对应的压合槽的内侧端和下压盒的四个下侧端均经过倒角处理,且压合槽内壁的四个上侧端均经过倒角处理。

8.作为本发明的一种优选技术方案,所述下移板的上端面开设有与横移板一一对应的槽组,槽组内包括两个前后对称且从左至右的l形槽,l形槽内滑动设置有l形的稳固板,且稳固板的下端与对应的竖移板相互固定连接,下压盒内壁的左右两端面均开设有从上至下的辅助槽,辅助槽内滑动设置有与对应的压合板固定连接且为l形的辅助板。

9.作为本发明的一种优选技术方案,所述放置板的上端面开设有三组从左至右等距离排布的槽组,且每组槽组与同一纵向上的两个压合槽相互对应,槽组内包括两个相互中心对称且为f形的的冷却槽,同组内的左侧的冷却槽的两个水平部分与该组内的两个压合槽的后端面分别相互对应,且该冷却槽的竖直部分与对应的两个压合槽的左侧相互对应,该组内右侧的冷却槽的的两个水平部分与该组内的两个压合槽的前端分别相互对应,且该冷却槽的竖直部分与对应的两个压合槽的右侧相互对应,冷却槽内设置有装有冷却液的冷却件。

10.作为本发明的一种优选技术方案,所述配合机构包括气缸板,所述放置板的左右两端面均固定设置有两个前后对称的气缸板,气缸板的上端面均固定设置有升降气缸,升降气缸的上端面固定设置有连接板,所有的连接板之间共同固定设置有配合板,配合板的上端面开设有与压合槽一一对应的配合槽,配合板的上端面设置有与配合槽一一对应的轮组,轮组内包括两个左右放置且与配合板转动配合的齿轮轴,齿轮轴上固定设置有转动齿轮,配合板的上端面开设有与齿轮轴一一对应的槽组,槽组内包括两个左右对称的齿条槽,齿条槽内滑动设置有连接条,连接条的上端面固定设置有与对应的转动齿轮相互啮合的齿条板,齿轮轴上固定套设有链轮,所有的链轮之间通过链条相互连接,配合板上端面的前后两部分均开设有与转动齿轮一一对应的前移槽,前移槽内滑动设置有前移块,前移块42的上端面固定设置有配合条,配合板的上端面转动设置有两个左右对称的配合轴,配合轴从上至下依次固定套设有配合链轮和配合齿轮,配合链轮与链条相互配合,对应同侧的配合条之间共同固定设置有同侧板,两个同侧板的相对面均固定设置有与对应的配合齿轮相互啮合的配合齿条。

11.作为本发明的一种优选技术方案,后侧的所述齿条板的上端面以及配合条的上端面均固定设置有l形板,前侧的齿条板通过连接板固定设置有l形板,且同一个配合槽内的同一横向内的两个l形板相互对称。

12.作为本发明的一种优选技术方案,所述配合块的上端面开设有四个呈矩阵分布的矩形槽,且矩形槽与对应位置的齿条板或者配合条相互配合。

13.本发明的有益效果在于:1.本发明中位于同一配合槽内的四个l形板相互配合,对放置的原材料进行限位,便于进行放置的同时也对此时的原材料进行限位控制,使得此时的三种原材料直接按序平整堆叠,以及纠偏板的竖直段对下压盒的四周进行限位控制,保证热压时压合板和压合槽能够准确对齐,避免出现压合板无法进入压合槽的问题或者出现压合板对原材料的热压不均匀的问题,从而保证了覆铜板的质量。

14.2.本发明中设置的冷却槽的形状保证了对应的两个冷却件对压合槽的四周都能

够进行吸收热量,加速工件自身的冷却,便于半固化胶片融化后形成的胶液凝固,以及便于基材膜与铜箔粘连在一起,故避免了热压结束之后胶液未凝固而导致基材膜与铜箔未能准确粘连的问题。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

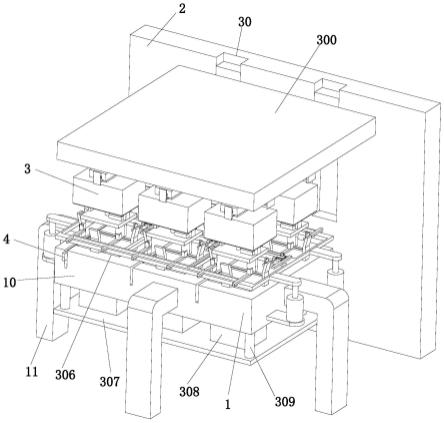

16.图1是本发明的立体结构示意图。

17.图2是本发明中压合机构的局部剖视立体结构示意图。

18.图3是本发明中配合机构的立体示意图。

19.图4是本发明中图3中a处的放大图。

20.图5是本发明中图3中b处的放大图。

21.图6是本发明中放置板、纠偏板和支撑架之间的立体示意图。

22.图7是本发明中配合块的立体结构示意图。

23.图中:1、底座件;10、放置板;11、支撑架;2、安装板;3、压合机构;30、下移槽;300、下移板;301、移动件;302、下压盒;303、放置槽;304、下压气缸;305、压合板;306、压合槽;307、上移板;308、配合块;309、限位柱;31、横移槽;310、横移板;311、一号弹簧板;312、一号适应弹簧;313、竖移板;314、竖移块;315、二号弹簧板;316、二号适应弹簧;317、纠偏板;32、l形槽;320、稳固板;321、辅助板;33、冷却槽;330、冷却件;4、配合机构;40、气缸板;400、升降气缸;401、配合板;402、配合槽;41、齿轮轴;410、转动齿轮;411、连接条;412、齿条板;413、链条;42、前移块;420、配合条;421、配合轴;422、配合链轮;423、配合齿轮;424、同侧板;425、配合齿条;43、l形板;430、矩形槽。

具体实施方式

24.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

25.参阅图1,一种铜箔自动粘合装置,包括底座件1、安装板2、压合机构3和配合机构4,所述底座件1内包括一个放置板10和四个l形的支撑架11,放置板10的后侧竖直放置有安装板2,安装板2的前端面设置有压合机构3,放置板10的上端面设置有配合机构4;

26.参阅图1、图2和图6,所述压合机构3包括下移槽30,所述安装板2的前端面开设有两个左右对称且从上至下的下移槽30,下移槽30内滑动设置有电动滑块,对应两个电动滑块的前端面共同固定设置有下移板300,下移板300的下端面设置有六个呈矩阵排布的移动件301,移动件301的下端面固定设置有下压盒302,下压盒302的下端面开设有放置槽303,放置槽303内壁上端面固定设置有下压气缸304,下压气缸304的伸缩端固定设置有压合板305,压合板305的上端面固定设置有加热设备,放置板10的上端面开设有与压合板305一一对应且为矩形形状的压合槽306,放置板10的下端面固定设置有两个左右对称的气缸,两个气缸的伸缩端共同固定设置有上移板307,上移板307的上端面固定设置有与压合槽306一一对应的配合块308,且配合块308在对应的压合槽306内滑动,放置板10的下端面开设有四个呈矩阵排布的限位槽,限位槽内滑动设置有下端面与上移板307固定连接的限位柱309。

27.工作时,首先通过现有的设备将铜箔、半固化胶片和基材膜依次按顺序放置进对

应的压合槽306内,此时的配合块308承接住原材料,之后下移槽30内的电动滑块工作带动下移板300移动至指定位置的同时加热设备对压合板305进行加热,下压气缸304工作通过其伸缩端使得压合板305下压,同时设置的气缸工作其伸缩端通过上移板307带动所有的配合块308上移,故此时的配合块308带动其对应的原材料与对应的压合板305在压合槽306内进行热压作业,此时的半固化胶片融化并将铜箔和基材膜粘贴到一起,当热压作业结束之后,压合板305收回,气缸继续工作其伸缩端通过上移板307带动所有的配合块308继续上移,从而将加工完成的覆铜板取出,便于后续的收集处理。

28.参阅图2、图3和图6,所述移动件301包括横移槽31,所述下移板300的下端面开设有与下压盒302一一对应的横移槽31,横移槽31内滑动设置有横移板310,下移板300的下端面固定设置有与横移板310一一对应的弹簧板组,弹簧板组内包括两个左右对称的一号弹簧板311,一号弹簧板311与横移板310之间设置有一号适应弹簧312,横移板310的下端面固定设置有竖移板313,竖移板313的前端面开设有从前至后的竖移槽,竖移槽内滑动设置有竖移块314,竖移板313的前后两端面均固定设置有二号弹簧板315,二号弹簧板315与竖移块314之间固定设置有二号适应弹簧316,竖移块314的下端面与对应的下压盒302固定连接,放置板10的上端面固定设置有与压合槽306一一对应的板组,且板组内包括四个呈矩阵排布的纠偏板317,纠偏板317的上端部分为倾斜段且下端部分为竖直段,对应两个相对的纠偏板317的倾斜段均朝向远离对方的方向倾斜,纠偏板317的下端竖直段与下压盒302相互对应。

29.在进行热压作业的过程中,下移槽30内的电动滑块工作带动下移板300移动至指点位置的过程中,设置的下压盒302的下端与对应位置的纠偏板317接触,设置的四个对应位置的纠偏板317的倾斜段首先与下压盒302下端面的四周接触,前后对应的两个纠偏板317对下压盒302的前后方位进行调整,左右对应的两个纠偏板317对下压盒302的左右方位进行调整,从而使得下压盒302以及对应的压合板305位于对应的压合槽306的中心位置,之后随着下压盒302的继续下移,对应的四个纠偏板317的竖直段对下压盒302的四周进行限位控制,保证热压时压合板305和压合槽306能够准确对齐,避免出现压合板305无法进入压合槽306的问题或者出现压合板305对原材料的热压不均匀的问题,以及设置的一号适应弹簧312和二号适应弹簧316使得下压盒302左右方向或者前后方向上进行移动后能自适应复位,便于下次的热压加工。

30.参阅图3,所述纠偏板317朝向对应的压合槽306的内侧端和下压盒302的四个下侧端均经过倒角处理,且压合槽306内壁的四个上侧端均经过倒角处理。

31.工作时,进过倒角处理之后,纠偏板317与对应的下压盒302进行配合时便于二者相互接触以及下压盒302的向下移动,避免出现纠偏板317与对应的下压盒302相互卡出而导致装置出现损坏的问题,同时压合槽306上的倒角也便于对应的压合板305下移至对应的压合槽306内并进行热压作业。

32.参阅图2,所述下移板300的上端面开设有与横移板310一一对应的槽组,槽组内包括两个前后对称且从左至右的l形槽32,l形槽32内滑动设置有l形的稳固板320,且稳固板320的下端与对应的竖移板313相互固定连接,下压盒302内壁的左右两端面均开设有从上至下的辅助槽,辅助槽内滑动设置有与对应的压合板305固定连接且为l形的辅助板321。

33.在下压盒302与对应的纠偏板317进行配合以及下压盒302下移的过程中,设置的

稳固板320在l形槽32内滑动,此时的稳固板320的水平部分与l形槽32的水平部分相互配合对此时的竖移板313以及其下方的下压盒302提供支撑作用,在压合板305进行热压操作的过程中,辅助板321在对应的辅助槽内滑动,保证了压合板305进行热压时的稳定性。

34.参阅图3和图6,所述放置板10的上端面开设有三组从左至右等距离排布的槽组,且每组槽组与同一纵向上的两个压合槽306相互对应,槽组内包括两个相互中心对称且为f形的的冷却槽33,同组内的左侧的冷却槽33的两个水平部分与该组内的两个压合槽306的后端面分别相互对应,且该冷却槽33的竖直部分与对应的两个压合槽306的左侧相互对应,该组内右侧的冷却槽33的的两个水平部分与该组内的两个压合槽306的前端分别相互对应,且该冷却槽33的竖直部分与对应的两个压合槽306的右侧相互对应,冷却槽33内设置有装有冷却液的冷却件330。

35.当压合板305对原材料进行热压操作时,设置的冷却件330中的冷却液将热压时产生的热量进行吸收,避免其热量影响其他装置运行,以及当热压操作结束之后,冷却液继续吸收热量,以及设置的冷却槽33的形状保证了对应的两个冷却件330对压合槽的四周都能够进行吸收热量,加速工件自身的冷却,便于半固化胶片融化后形成的胶液凝固,即便于基材膜与铜箔粘连在一起,之后才能取出加工完成的工件,故避免了热压结束之后胶液未凝固而导致基材膜与铜箔未能准确粘连的问题。

36.参阅图3、图4和图5,所述配合机构4包括气缸板40,所述放置板10的左右两端面均固定设置有两个前后对称的气缸板40,气缸板40的上端面均固定设置有升降气缸400,升降气缸400的上端面固定设置有连接板,所有的连接板之间共同固定设置有配合板401,配合板401的上端面开设有与压合槽306一一对应的配合槽402,配合板401的上端面设置有与配合槽402一一对应的轮组,轮组内包括两个左右放置且与配合板401转动配合的齿轮轴41,齿轮轴41上固定设置有转动齿轮410,配合板401的上端面开设有与齿轮轴41一一对应的槽组,槽组内包括两个左右对称的齿条槽,齿条槽内滑动设置有连接条411,连接条411的上端面固定设置有与对应的转动齿轮410相互啮合的齿条板412,齿轮轴41上固定套设有链轮,所有的链轮之间通过链条413相互连接,配合板401上端面的前后两部分均开设有与转动齿轮410一一对应的前移槽,前移槽内滑动设置有前移块42,前移块42的上端面固定设置有配合条420,配合板401的上端面转动设置有两个左右对称的配合轴421,配合轴421从上至下依次固定套设有配合链轮422和配合齿轮423,配合链轮422与链条413相互配合,对应同侧的配合条420之间共同固定设置有同侧板424,两个同侧板424的相对面均固定设置有与对应的配合齿轮423相互啮合的配合齿条425。

37.放置原材料时,首先升降气缸400工作使得其伸缩端伸出,从而使得连接板带动配合板401上移,之后外部现有电机通过最左侧的齿轮轴41带动转动齿轮410转动,通过转动齿轮410与对应的齿条板412之间的相互啮合使得两个齿条板412同步远离对应的转动齿轮410,同时通过链轮以及链条413之间的配合使得剩余的齿轮轴41与对应的转动齿轮410同步转动,故剩余的齿条板412均远离对应的转动齿轮410,同时配合轴421上的链轮在链条413带动下转动,故使得配合轴421上的配合齿轮423同步转动,从而通过配合齿轮423与对应的配合齿条425之间的啮合使得配合齿条425均靠近对应的配合齿轮423,故配合齿条425通过对应的同侧板424带动配合条420靠近配合槽402,即此时同一个配合槽402上方的两个配合条420与两个齿条板412对放置的原材料进行承接,之后升降气缸400工作使得其伸缩

端收回,从而使得配合板401带动原材料靠近配合块308并外部现有电机工作使得最左侧的齿轮轴41反转,故之后能将原材料放置在配合块308上,避免放置原材料时因重力作用而导致原材料出现破损的问题。

38.参阅图5,后侧的所述齿条板412的上端面以及配合条420的上端面均固定设置有l形板43,前侧的齿条板412通过连接板固定设置有l形板43,且同一个配合槽402内的同一横向内的两个l形板43相互对称。

39.放置原材料时,位于同一配合槽402内的四个l形板43相互配合,对放置的原材料进行限位,便于进行放置的同时也对此时的原材料进行限位控制,使得此时的三种原材料直接按序平整堆叠,避免出现部分原材料出现折叠从而影响后续的热压操作。

40.参阅图7,所述配合块308的上端面开设有四个呈矩阵分布的矩形槽430,且矩形槽430与对应位置的齿条板412或者配合条420相互配合。

41.当原材料放置在对应位置时,此时升降气缸400工作通过其伸缩端使得配合板401带动对应的原材料下移,同时设置的气缸工作通过其伸缩端带动配合块308上移,故最终使得同一个配合槽402内的齿条板412以及配合条420移动至对应的矩形槽430内,之后外部现有电机工作通过最左侧的齿轮轴41转动,从而使得对应的齿条板412以及配合条420均远离对应的配合块308,从而使得三种原材料平整放置的配合块308上,避免出现原材料之间有折叠部分而影响后续的热压作业。

42.具体工作时,首先升降气缸400工作使得其伸缩端伸出,从而使得连接板带动配合板401上移,之后外部现有电机通过最左侧的齿轮轴41带动转动齿轮410转动,通过转动齿轮410与对应的齿条板412之间的相互啮合使得两个齿条板412同步远离对应的转动齿轮410,同时通过链轮以及链条413之间的配合使得剩余的齿轮轴41与对应的转动齿轮410同步转动,同时配合轴421上的链轮在链条413带动下转动,故使得配合轴421上的配合齿轮423同步转动,从而通过配合齿轮423与对应的配合齿条425之间的啮合使得配合齿条425均靠近对应的配合齿轮423,故配合齿条425通过对应的同侧板424带动配合条420靠近配合槽402,即此时同一个配合槽402上方的两个配合条420与两个齿条板412对放置的原材料进行承接,

43.之后下移槽30内的电动滑块工作带动下移板300移动至指定位置的同时加热设备对压合板305进行加热,下压气缸304工作通过其伸缩端使得压合板305下压,同时设置的气缸工作其伸缩端通过上移板307带动所有的配合块308上移,故此时的配合块308带动其对应的原材料与对应的压合板305在压合槽306内进行热压作业,

44.最终冷却件330中的冷却液将热压时产生的热量进行吸收,避免其热量影响其他装置运行,以及当热压操作结束之后,冷却液继续吸收热量,加速工件自身的冷却,故便于基材膜与铜箔粘连在一起,之后气缸工作使得其伸缩端收回,故通过对应的上移板307带动对应的配合块308以及加工完成的工件上移,之后将其取出进行后续的处理。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1