一种用于可变速双向平衡分离的分离装置的制作方法

1.本实用新型涉及分离技术领域,具体涉及一种用于可变速双向平衡分离的分离装置。

背景技术:

2.目前,国内尚无根据某一目标按多种可指定速度进行变速分离的分离单元,在目前的管式分离技术中,分离载荷均按单一速度配装一个分离单元进行分离,分离载荷的分离速度范围比较窄,不能实现根据实际使用需求分离速度进行分离任务,导致分离单元的适用范围较窄。

技术实现要素:

3.本实用新型的目的是为了解决上述现有技术中存在的缺陷和不足,提供了一种通过集成四个分离单元,其分离速度可指定、可组合,可以多种设定分离速度对分离载荷进行双向分离,其分离载荷速度稳定、精度高,使分离载荷具有更宽的分离速度范围,实现分离载荷双向多种指定速度平衡分离的功能,提升了分离单元适用范围,具有现实意义和良好应用前景的用于可变速双向平衡分离的分离装置及其使用方法。

4.本实用新型通过以下技术解决方案来实现上述目的:

5.一种用于可变速双向平衡分离的分离装置,由第一分离单元、第二分离单元、第三分离单元和第四分离单元组成,第一分离单元、第二分离单元、第三分离单元和第四分离单元共用一个分离装置本体,并通过分离装置本体中心的十字星形通孔相互隔断,呈圆周均布,十字星形通孔的主要作用为分离单元作用后,平衡分离单元两端的容腔压力,实现分离单元的高精度分离。

6.进一步地,所述分离装置本体设有四个相同结构的装配空腔,在分离装置本体上呈圆周均布;分离装置本体设有十字星形通孔,位于分离装置本体中心部位,将四个分离单元装配空腔相互隔断。

7.进一步地,所述第一分离单元、第二分离单元、第三分离单元和第四分离单元的结构均由两个相同结构的闭气部件、相同结构的点火装置和产气药剂组成;每两个相同结构的闭气部件分别在第一分离单元、第二分离单元、第三分离单元和第四分离单元装配空腔之间形成产气药剂的装药空间,用于装配第一型产气药剂、第二型产气药剂、第三型产气药剂和第四型产气药剂。

8.进一步地,分离装置本体径向表面设计有若干螺纹孔,用于可变速分离单元与两端分离载荷的轴向固定连接。

9.进一步地,闭气部件由闭气压板、挡药板和合金薄膜组成,闭气压板采用过盈配合装配于挡药板上排气孔出口端沉孔内,合金薄膜装配于挡药板内孔与闭气压板之间,闭气压板的主要作用是保证单个分离单元点燃时,未作用的分离单元内产气药剂不被作用的分离单元生成的高温高压气体点燃。

10.进一步地,挡药板的排气孔为打孔结构,其上设有闭气压板装配沉孔,用于闭气压板的装配。

11.进一步地,四个相同结构的装配空腔分别为第一分离单元装配空腔、第二分离单元装配空腔、第三分离单元装配空腔和第四分离单元装配空腔。

12.一种用于可变速双向平衡分离的分离装置的使用方法,

13.当单个分离单元作用时,分离单元的点火装置接收到点火信号后,点火装置作用点燃燃烧室中的产气药剂,使得产气药剂释放出高温高压气体,高温高压气体迅速充满燃烧室,挤压闭气部件的合金薄膜使之变形直至破裂,从而使得高温高压气体通过挡药板上多个排气孔作用在闭气压板上,闭气压板受燃烧室高压气体作用,克服挡药板和闭气压板的过盈力后,随气体排出,高温高压气体通过分离装置本体结构中部的十字型通孔结构使分离两端的压力在瞬时达到平衡,推动分离单元两端分离载荷开始运动;在该分离单元作用的同时,其余分离单元的闭气部件能够阻挡高温高压气体反向引燃内部产气药剂,对未作用的分离单元起到保护作用,从而实现载荷以单一分离单元作用后的速度抛出,并在分离后达到速度一致;

14.当2个或者3个分离单元作用时,2个或者3个分离单元作用后产生的高温高压气体通过分离装置本体结构中部的十字型通孔结构使分离两端的压力在瞬时达到平衡,未作用的分离单元中闭气压板部件能够阻挡高温高压气体反向引燃内部产气药剂,对未作用的分离单元起到保护作用,从而实现分离载荷以2个或3个分离单元作用后的速度抛出,并在分离后达到速度一致;

15.当4个分离单元同时作用后,产生的高温高压气体通过分离装置本体结构中部的十字型通孔结构使分离两端的压力在短时内达到平衡,从而实现分离载荷以最大速度抛出,并在分离后达到速度一致。

16.本实用新型具有的有益效果:

17.1、利用一个装置上集成四个独立的分离单元,可根据使用条件按需求对四个独立的分离单元分别给出点火信号进行点火,通过引燃分离单元内不同产气药剂推动活塞做功,可实现不同分离载荷的分离速度,根据四个独立分离单元中的第一型产气药剂、第二型产气药剂、第三型产气药剂、第四型产气药剂与按需求作用的分离单元数量之间的组合关系,最终可实现14种分离速度的组合关系,满足作战使命任务要求。

18.2、挡药板设计有装配沉孔,闭气压板采用过盈配合与挡药板装配,其功能是将挡药压板上的排孔进行封堵,可在分离单元作用时,用于保护未作用的分离单元内的产气药剂不被高温高压气体反向引燃反应,对未作用的分离单元不产生干扰。

19.3、分离装置主体结构中心的十字星形通孔,可将四个独立的分离单元相互隔断,当分离单元作用时,能够通过十字星型通孔对各分离单元进行物理热隔离,并能平衡分离单元两端的压力,保证分离载荷能够以相同的速度抛出,消除分离单元两端的压力不同造成的分离速度不一致。

20.本实用新型与现有技术相比的优点在于:

21.本实用新型的分离装置中心通过采用十字型通孔结构,可平衡分离装置两端作用时生成的高温燃气的压力,使分离载荷两端容腔内压力达到一致。在四个分离单元的装药室内,通过装填不同药型、不同药量的产气药剂生成的组合关系,可以匹配出14种指定速

度,分离单元作用时对其余分离单元不干扰,可根据实际使用条件按指定的分离速度执行任务。

22.本实用新型采用多个分离单元的集成结构形式作为可变分离速度的驱动机构,与传统的单一分离单元相比,分离载荷具有更宽的分离速度范围,能根据使用条件按指定的速度执行任务,具有结构简单、驱动可靠、集成度高等优点;同时本实用新型采用在狭小空间通过瞬时释放大量气体作为驱动源的密闭结构,可以适用于多种对使用装配空间有严格限制的场合,因此使用本实用新型具有良好的适应性。

附图说明

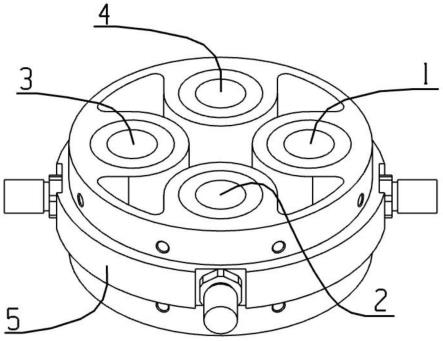

23.图1是本实用新型的轴侧透视图;

24.图2是分离装置本体的俯视图;

25.图3是分离单元的正视图;

26.图4是图3分离单元的a-a剖视图;

27.图5是分离单元的俯视图;

28.图6是图5分离单元的b-b剖视图;

29.图7是闭气部件的剖视图;

30.图8是挡药板的剖视图;

31.图9是本实用新型的工作状态示意图。

具体实施方式

32.下面结合附图和具体实施方式对本实用新型的具体实施方式做进一步详细描述。

33.如图1所示,本实用新型用于可变速双向平衡分离的分离装置,包括第一分离单元1、第二分离单元2、第三分离单元3、第四分离单元4,第一分离单元1、第二分离单元2、第三分离单元3、第四分离单元4共用一个分离装置本体5,通过分离装置本体中心的十字星形通孔55相互隔断,并呈圆周均布。

34.如图2所示,分离装置本体5设有第一分离单元装配空腔51、第二分离单元装配空腔52、第三分离单元装配空腔53、第四分离单元装配空腔54和十字星形通孔55,第一分离单元装配空腔51、第二分离单元装配空腔52、第三分离单元装配空腔53、第四分离单元装配空腔54在分离装置本体上呈圆周均布,十字星形通孔55位于分离装置本体中心部位,将第一分离单元装配空腔51、第二分离单元装配空腔52、第三分离单元装配空腔53、第四分离单元装配空腔54相互隔断。

35.如图3所示,分离装置本体圆柱侧面设计有若干螺纹孔56,用于可变速双向平衡分离的分离装置与两端分离载荷的轴向连接。

36.如图1,图2,图4,图5,图6所示,第一分离单元1、第二分离单元2、第三分离单元3和第四分离单元4的结构均由两个相同结构的闭气部件61、相同结构的点火装置71和产气药剂组成;每两个相同结构闭气部件分别通过螺纹装配于第一分离单元装配空腔51、第二分离单元装配空腔52、第三分离单元装配空腔53和第四分离单元装配空腔54,并形成产气药剂的装药空间,用于装配第一型产气药剂81、第二型产气药剂82、第三型产气药剂83和第四型产气药剂84。

37.如图7,图8所示,闭气部件61由挡药板611、闭气压板612和合金薄膜613组成;闭气压板612采用过盈配合装配于挡药板611上排气孔6111出口端沉孔6112内,合金薄膜613装配于挡药板与闭气压板之间。

38.如图8所示挡药板的排气孔6111为打孔结构,其上设有闭气压板装配沉孔6112,用于闭气压板的装配。

39.结合附图9,本实用新型的单个分离单元的使用方法如下:以第一分离单元1作用过程为例,当分离单元1点火装置71接收到点火信号后,点火装置71作用点燃燃烧室中的产气药剂81,使得产气药剂释放出高温高压气体,高温高压气体迅速充满燃烧室,挤压闭气部件61的合金薄膜613使之变形直至破裂,从而使得高温高压气体通过挡药板611上多个排气孔6111作用在闭气压板上612,闭气压板612受燃烧室高压气体作用,克服挡药板611和闭气压板612的过盈力后,随气体排出,高温高压气体通过分离装置本体5结构中部的十字型通孔结构55使分离两端的压力在瞬时达到平衡,推动分离单元两端分离载荷开始运动;在第一分离单元1作用的同时,第二分离单元2、第三分离单元3和第四分离单元4中的闭气部件61能够阻挡高温高压气体反向引燃内部产气药剂,对未作用的分离单元起到保护作用,从而实现载荷以单一分离单元作用后的速度抛出,并在分离后达到速度一致。

40.本实用新型2个和3个分离单元的作用形式与单个分离单元的作用方式类似,2个和3个分离单元作用后产生的高温高压气体通过分离装置本体结构中部的十字型通孔结构使分离两端的压力在瞬时达到平衡,未作用的分离单元中闭气压板部件能够阻挡高温高压气体反向引燃内部产气药剂,对未作用的分离单元起到保护作用,从而实现分离载荷以2个或3个分离单元作用后的速度抛出,并在分离后达到速度一致。

41.本实用新型4个分离单元同时作用后,产生的高温高压气体通过分离装置本体结构中部的十字型通孔结构使分离两端的压力在短时内达到平衡,从而实现分离载荷以最大速度抛出,并在分离后达到速度一致。

42.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,他们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1