具有局部施加的反射层的复合玻璃板的制作方法

具有局部施加的反射层的复合玻璃板

1.本发明涉及具有局部施加的反射层的复合玻璃板、其制造方法及其用途以及投影装置。

2.现代汽车越来越多地配备有所谓的平视显示器(hud)。通过通常位于仪表板区域中的投影器,将图像投影到挡风玻璃板上,在那里被反射并被驾驶员感知为(从他的角度来看)挡风玻璃板后面的虚拟图像。因此,可以将重要信息投影到驾驶员的视野中,例如当前的行驶速度、导航或警告指示,驾驶员无需将视线从车道上移开即可感知这些信息。因此,平视显示器可以明显为提高交通安全做出贡献。

3.jp h09 43530 a、us 2009/295681 a1、wo 2021/145387a1、us 2019/285882a1、ep 3 429 844 81和cn 113 238 377 a中公开了hud投影装置。

4.然而,平视显示器经常存在的问题是,被设置用于反射由投影器投影的光的挡风玻璃板区域必须具有通常至少70%的高透明度。因此,被反射的投影器的光与来自外部环境的光叠加,这根据光的条件会导致虚拟图像的对比度降低和因此导致驾驶员的视觉可感知性较差。在所有天气和光的条件下,都应保证尤其与安全相关的信息,例如车道辅助、速度显示或发动机转数的足够的视觉可感知性。因此会希望具有基于平视显示技术的投影装置,其中不出现不希望的副图像,并且其布置可以相对容易地实现,同时具有良好的可识别性以及所示图像信息的足够亮度和对比度。为了实现这一点,必须增加挡风玻璃板的反射区域中的对比度。对比度的增加例如可以通过使反射区域的背景大部分或完全不透明来实现。然而,这种解决方案要求仅在挡风玻璃板的局部有限区域中施加反射层。

5.金属反射涂层在玻璃质玻璃板上的施加通常通过溅射,特别是磁控管溅射来实现。在溅射中,原子通过离子轰击从靶材,例如金属材料中释放出来。使用物理气相沉积,在抽真空的腔室中对玻璃质玻璃板涂覆从靶材释放的原子。所述原子在此在电场的引导下穿过腔室移动到玻璃质玻璃板上。因此,它们从布置有靶材的阴极移动到阳极。由于在阴极和阳极之间布置玻璃质玻璃板,在玻璃质玻璃板上形成层。在磁控管溅射的情况下,在阴极后面布置额外的磁场,这导致更快的层生长和更致密的,即较低孔隙率的层。使用溅射来涂覆玻璃质玻璃板的方法例如从wo 9900528a1、de 10126868c1和wo 2017198363a1中已知。

6.磁控管溅射因此也适用于涂覆玻璃质玻璃板,因为与许多其它涂覆技术不同,其也可以用于弯曲的玻璃质玻璃板的情况,例如在被设置用于运载工具行业的玻璃板的情况中那样。然而,溅射的缺点是在没有特殊预防措施的情况下无法选择性地仅涂覆特定表面区域,而是总是只能涂覆整个表面。仅特定表面区域的选择性涂覆可以例如通过对不应被涂覆的区域进行复杂的掩蔽来实现。

7.冷气喷涂也适用于涂覆玻璃质玻璃板的方法,并且是本领域技术人员通常已知的涂覆方法,其中以非常高的速度将金属粉末施加到载体上。通过冷气喷涂进行涂覆的方法例如从wo 2010/003396a1、ep 3845685a1和ep 2 902 530 a1中已知。

8.wo 2019/186495a1公开了具有至少一个阶梯状功能区段的复合玻璃,其包括两个由组件制成的堆叠体,即其中不希望其性能发生变化的组件的主堆叠体以及包括功能层的第二组件堆叠体。所述功能层可以选自可切换膜、可切换层、显示器、照明装置、触敏层、传

感器层、光传感器、声学传感器、声学pvb层、热反射膜和热吸收膜。

9.本发明的目的是提供具有局部施加的反射层的改进的复合玻璃板。特别地,复合玻璃板应易于制造。

10.根据本发明,本发明的目的通过根据权利要求1的复合玻璃板来实现。优选实施方案由从属权利要求中得出。

11.根据本发明的复合玻璃板包括外玻璃板、热塑性中间层、掩蔽层、内玻璃板、胶粘层和玻璃质玻璃板。热塑性中间层布置在外玻璃板和内玻璃板之间,并且胶粘层布置在内玻璃板和玻璃质玻璃板之间。根据本发明,掩蔽层布置在复合玻璃板的一个区域中,并且玻璃质玻璃板布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中。

12.复合玻璃板被设置用于在运载工具的窗户开口中将内部空间与外部环境隔开。在本发明的上下文中,内玻璃板是指复合玻璃板的面向运载工具内部空间的玻璃板。外玻璃板是指面向外部环境的玻璃板。

13.复合玻璃板特别是具有上边缘和下边缘,以及在其间延伸的两个侧边缘。上边缘是指被设置为在安装位置中指向上方的边缘。下边缘是指被设置为在安装位置中指向下方的边缘。在挡风玻璃板的情况下,上边缘通常称为顶边缘,并且下边缘称为发动机边缘。

14.外玻璃板、内玻璃板和玻璃质玻璃板各自具有外侧表面和内侧表面以及在其间延伸的环绕侧边缘。在本发明的上下文中,外侧表面是指被设置为在安装位置中面向外部环境的主表面。在本发明的上下文中,内侧表面是指被设置为在安装位置中面向内部空间的主表面。外玻璃板的内侧表面和内玻璃板的外侧表面彼此面对并且通过热塑性中间层彼此接合。

15.外玻璃板的外侧表面称为i面。外玻璃板的内侧表面称为ii面。内玻璃板的外侧表面称为iii面。内玻璃板的内侧表面称为iv面。玻璃质玻璃板的外侧表面称为v面。玻璃质玻璃板的内侧表面称为vi面。

16.应理解的是,内玻璃板布置在外玻璃板和玻璃质玻璃板之间。外玻璃板的内侧表面和内玻璃板的外侧表面彼此面对。内玻璃板的内侧表面和玻璃质玻璃板的外侧表面彼此面对。

17.根据本发明,玻璃质玻璃板具有20μm(微米)至500μm的厚度。因此,玻璃质玻璃板是由超薄玻璃制成的玻璃板。这种由超薄玻璃制成的玻璃板是柔性的并且可以与玻璃板的弯曲相适配。

18.此外,根据本发明,在玻璃质玻璃板的外侧表面上和/或在玻璃质玻璃板的内侧表面上布置用于反射光的反射层。

19.在复合玻璃板在运载工具中的安装位置中,反射层与掩蔽层相比具有与运载工具内部空间的更小距离。

20.由于玻璃质玻璃板布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中,因此施加在该玻璃质玻璃板上的反射层也布置在这样的区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中。因此,反射层在透过复合玻璃板垂直透视时或在复合玻璃板上正交投影时被布置成与掩蔽层重叠或叠合。因此,反射层没有不与掩蔽层重叠的区段,即反射层仅被设计在看

向复合玻璃板的内侧时位于掩蔽层前面的位置处。

21.在根据本发明的复合玻璃板的一个优选实施方案中,玻璃质玻璃板具有50μm至300μm,优选50μm至100μm,例如70μm的厚度。

22.如上所述,反射层是用于反射光的反射层。反射层优选是不透光或部分透光的,这在本发明的上下文中意味着它在可见光谱范围内具有优选最多80%,特别优选最多50%,尤其是小于10%的平均透射率(根据iso 9050:2003)。反射层优选反射至少10%,特别优选至少50%,非常特别优选至少80%,特别是至少90%的入射到反射层上的光。反射层优选等比例地反射p偏振光和s偏振光,但也可以不同程度地反射p偏振光和s偏振光。

23.被反射层反射的光优选是可见光,即波长范围约380nm至780nm的光。对于p偏振和/或s偏振辐射,反射层优选具有高且均匀的反射率(在不同的入射角下),从而确保高强度和颜色中性的图像显示。

24.在此,偏振方向的说明是指辐射在复合玻璃板上的入射平面。p偏振辐射是其电场在入射平面内振荡的辐射。s偏振辐射是其电场垂直于入射平面振荡的辐射。入射平面由入射矢量和在受照射区域的几何中心处复合玻璃板的面法线撑开。

25.换句话说,偏振,即特别是p和s偏振辐射的比例,在被图像显示装置照射的区域中的点处确定,优选在受照射区域的几何中心处。由于复合玻璃板可以是弯曲的(例如当其被设计为挡风玻璃板时),这影响图像显示装置辐射的入射平面,因此在其它区域中可能出现略微与其不同的偏振比例,这出于物理原因是不可避免的。

26.在本发明的一个优选实施方案中,反射层是金属层,即包含金属或由金属组成的层。

27.反射层优选含有选自铝、镁、锡、铟、钛、钽、铌、镍、铜、铬、钴、铁、锰、锆、铈、钪、钇、银、金、铂和钯、钌的至少一种金属或其混合物。铝、钛和/或镍是优选的,因为它们可以具有对p偏振光或s偏振光的高反射率。特别优选铝。

28.反射层的厚度优选是10nm(纳米)至100μm(微米),特别优选50nm至50μm,特别是100nm至5μm。

29.在本发明的一个特定实施方案中,反射层是包含薄层堆叠体,即薄单层的层序列的涂层。该薄层堆叠体包含一个或多个基于镍、钛和/或铝的导电层。基于镍、钛和/或铝的导电层赋予反射层基本的反射性能和此外ir反射效果和导电性。导电层基于镍、钛和/或铝形成。导电层优选含有至少90重量%的镍、钛和/或铝,特别优选至少99重量%的铝,非常特别优选至少99.9重量%的镍、钛和/或铝。基于铝、镍和/或钛的层可以具有掺杂物,例如钯、金、铜或银。基于铝、镍和/或钛的材料特别适用于反射光,特别优选p偏振光。在金属涂层中使用镍、钛和/或铝已被证明对光的反射特别有利。铝、镍和/或钛比许多其它金属,例如金或银明显便宜。薄层堆叠体的单层优选具有10nm至1μm的厚度。薄层堆叠体优选具有2至20个单层,尤其是5至10个单层。

30.如上所述,在根据本发明的复合玻璃板中,掩蔽层布置在复合玻璃板的一个区域中。掩蔽层优选布置在复合玻璃板的边缘区域中,该边缘区域通常与玻璃板的玻璃板边缘邻接。当复合玻璃板用作运载工具中的挡风玻璃板时,得出这种布置的巨大优点,因为掩蔽层布置在驾驶员的主透视区域之外的边缘区域中。

31.掩蔽层优选地至少沿着下边缘布置并且与下边缘邻接。在复合玻璃板的俯视图

时,由此出现沿着下边缘布置的矩形不透明条带。

32.在根据本发明的复合玻璃板的一个特别优选的实施方案中,掩蔽层被设计成框架状环绕。在其中玻璃质玻璃板以及因此施加到其上的反射层与掩蔽层重叠布置的区段中,被设计成框架状的掩蔽层优选配备有加宽部,即具有比其它区段中更大的宽度(垂直于延伸的尺寸)。以这种方式,掩蔽层可以合适地与其上施加有反射层的玻璃质玻璃板的尺寸适配。

33.在一个实施方案中,掩蔽层因此被设计成框架状环绕,并且特别是在与玻璃质玻璃板重叠的区段中具有比与其不同的区段中更大的宽度。

34.其上施加有反射层的玻璃质玻璃板优选具有基本上矩形的形状,其在靠近下边缘的区域中在两个侧边缘之间延伸。特别优选地,玻璃质玻璃板的边缘不到达侧边缘和下边缘,而是与其隔开例如2cm至5cm。

35.本发明的上下文中的掩蔽层是防止透过复合玻璃板透视的层。在此,可见光谱的光的最多5%,优选最多2%,特别优选最多1%,特别是最多0.1%透过掩蔽层透射。因此,掩蔽层是不透明掩蔽层,优选黑色掩蔽层。

36.掩蔽层优选是由一个或多个层制成的涂层。替代地,掩蔽层也可以是热塑性中间层的着色区域。根据复合玻璃板的一个优选实施方案,掩蔽层由单层组成。这具有的优点是复合玻璃板的制造特别简单和成本有利,因为只需要设计用于掩蔽层的单层。

37.掩蔽层尤其是由深色,优选黑色的搪瓷制成的不透明覆盖印刷物。

38.在一个优选的实施方案中,掩蔽层被设计为布置在外玻璃板的内侧表面上的第一不透明覆盖印刷物,其尤其由深色,优选黑色的搪瓷制成。

39.在一个替代性优选实施方案中,掩蔽层被设计为布置在内玻璃板的外侧表面上的第一不透明覆盖印刷物,其尤其由深色,优选黑色的搪瓷制成。

40.在一个替代性优选实施方案中,掩蔽层被设计为热塑性中间层的不透明着色区域。

41.在一个实施方案中,热塑性中间层被设计为一体的并且在一个区域中是不透明着色的。

42.被设计为热塑性中间层的不透明着色区域的掩蔽层也可以通过使用由不透明热塑性膜和透明热塑性膜组成的热塑性中间层来实现。不透明热塑性膜和透明热塑性膜优选彼此偏移地布置,以使得这两个膜在透过复合玻璃板透视时不重叠。透明和不透明膜由相同的塑料组成或优选包含相同的塑料。可基于其形成不透明膜和透明膜的材料是也被描述用于热塑性中间层的那些材料。不透明膜优选是着色膜,其可以具有不同的颜色,特别是黑色。

43.根据本发明的复合玻璃板可以还具有布置在内玻璃板的内侧表面上的第二不透明覆盖印刷物,特别是至少在其中布置有玻璃质玻璃板的区域中。通过内玻璃板的内侧表面上的这种覆盖印刷物,改进表面与胶粘层的粘附性能。第二不透明覆盖印刷物优选被设计为框架状。

44.在根据本发明的复合玻璃板的一个优选实施方案中,在玻璃质玻璃板的内侧表面上布置用于反射光的反射层,并且在该反射层上布置保护层。

45.在根据本发明的复合玻璃板的另一个优选实施方案中,在玻璃质玻璃板的内侧表

面上和在玻璃质玻璃板的外侧表面上都分别布置用于反射光的反射层,并且在布置在玻璃质玻璃板的内侧表面上的那个反射层上布置保护层。对于布置在玻璃质玻璃板的外侧表面上的反射层,不需要保护层,因为该反射层通过胶粘层与内玻璃板接合并因此受保护。然而,任选地,也可以在布置在玻璃质玻璃板的外侧表面上的反射层上布置保护层。

46.保护层优选是透明和平坦的,特别是全等地施加到反射层上。保护层优选是基于聚丙烯酸酯、聚肟、醇酸树脂、聚氨酯或其混合物的聚合物。保护层的厚度优选为50nm至10μm,更优选100nm至5μm。

47.保护层保护反射层免受诸如刮擦之类的机械损伤。它还可以用于增加反射层的耐久性。通过该保护层,随着时间的推移分离出较少金属颗粒,并且玻璃质玻璃板的反射层更长时间地保持其形状。

48.在本发明的一个特别优选的实施方案中,保护层是易清洁层和/或“防指纹”层。在本发明的上下文中的“易清洁层”是指保护层上的例如指纹、油渍和污垢颗粒形式的污垢可以通过使用布,优选超细纤维布从保护层上去除。因此,在清洁保护层时基本上避免溶解油脂或磨擦的清洁剂和溶剂,例如基于醇的那些。在本发明的上下文中,“防指纹”层是指附着在保护层上的指纹在视觉上几乎不可感知或根本无法感知的层。指纹尤其是指在触摸表面时可能残留在其上并产生不美观效果的人手指的含油脂成分。

49.优选地,胶粘层是热塑性层或光学透明胶粘剂(oca)。

50.合适的光学透明胶粘剂,所谓的光学透明胶粘剂(oca)是本领域技术人员已知的。

51.被设计为热塑性层的胶粘层包含至少一种热塑性聚合物,优选乙烯乙酸乙烯酯(eva)、聚乙烯醇缩丁醛(pvb)或聚氨酯(pu)或其混合物或共聚物或衍生物,特别优选pvb。热塑性层通常由热塑性膜(接合膜)形成。热塑性层的厚度优选为0.2mm至2mm,特别优选0.3mm至1mm,例如760μm。热塑性层可由单个膜或多于一个膜形成。

52.复合玻璃板优选地在空间的一个或多个方向上弯曲,这对于机动车玻璃板是常见的,其中典型的曲率半径为约10cm至约40m。然而,复合玻璃板也可以是平坦的,例如如果它被设置为公共汽车、火车或拖拉机的玻璃板。

53.用于将外玻璃板和内玻璃板接合的热塑性中间层包含至少一种热塑性聚合物,优选乙烯乙酸乙烯酯(eva)、聚乙烯醇缩丁醛(pvb)或聚氨酯(pu)或其混合物或共聚物或衍生物,特别优选pvb。热塑性中间层典型地由热塑性膜(接合膜)形成。热塑性中间层的厚度优选为0.2mm至2mm,特别优选0.3mm至1mm,例如760μm。热塑性中间层可由单个膜或多于一个膜形成。热塑性中间层也可以是具有功能性能的膜,例如具有声学阻尼性能的膜。

54.外玻璃板和内玻璃板包含或优选由玻璃组成,特别优选平板玻璃、浮法玻璃、石英玻璃、硼硅酸盐玻璃、钠钙玻璃、铝硅酸盐玻璃或透明塑料,优选刚性透明塑料,特别是聚乙烯,聚丙烯、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚酰胺、聚酯、聚氯乙烯和/或它们的混合物。

55.外玻璃板和内玻璃板可以是透明的和无色的,也可以是有色或着色的。在一个优选实施方案中,透过被设计为挡风玻璃板的复合玻璃板的总透射率在主透视区域中大于70%(光类型a)。术语总透射率基于由ece-r 43,附录3,第9.1节规定的用于测试机动车玻璃板的透光率的方法。外玻璃板和内玻璃板可以彼此独立地是未预加应力、部分预加应力或预加应力的。如果这些玻璃板的至少一个应具有预应力,则这可以是热或化学预应力。

56.外玻璃板和内玻璃板的厚度可以宽泛地变化,因此在各个情况中与要求适配。外玻璃板和内玻璃板的厚度优选为0.5mm至5mm,特别优选1mm至3mm,非常特别优选1.6mm至2.1mm。例如,外玻璃板的厚度为2.1mm,内玻璃板的厚度为1.6mm。然而,外玻璃板或特别是内玻璃板也可以是厚度例如0.55mm的薄玻璃。

57.玻璃质玻璃板优选包含铝硅酸盐玻璃、硼硅酸盐玻璃、铝硼硅酸盐玻璃或由其组成。玻璃质玻璃板可以是预加应力、部分预加应力或未预加应力的。

58.根据本发明的复合玻璃板可包含一个或多个额外的中间层,特别是功能性中间层。所述额外的中间层尤其可以是具有声学阻尼性能的中间层、反射红外辐射的中间层、吸收红外辐射的中间层、吸收uv辐射的中间层、至少局部着色的中间层和/或至少局部有色的中间层。如果存在多个额外的中间层,它们也可以具有不同的功能。

59.本发明还涉及至少包括根据本发明的复合玻璃板和指向反射层的成像单元的投影装置。

60.因此,根据本发明还有投影装置,其至少包括

[0061]-复合玻璃板,其至少包括具有外侧表面和内侧表面的外玻璃板、热塑性中间层、具有外侧表面和内侧表面的内玻璃板、在外玻璃板和内玻璃板之间布置在复合玻璃板的一个区域中的掩蔽层、胶粘层和具有外侧表面和内侧表面且厚度为20μm至500μm的玻璃质玻璃板,

[0062]

其中内玻璃板布置在外玻璃板和玻璃质玻璃板之间,热塑性中间层布置在外玻璃板和内玻璃板之间,胶粘层布置在内玻璃板和玻璃质玻璃板之间,在玻璃质玻璃板的外侧表面上和/或在玻璃质玻璃板的内侧表面上布置用于反射光的反射层,

[0063]

并且其中玻璃质玻璃板布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中,

[0064]-以及指向反射层的成像单元。

[0065]

特别地,反射层与从运载工具乘员的角度来看位于其后方的掩蔽层的组合导致在根据本发明的投影装置中图像的良好可见度,即使在外部太阳辐射的情况下和在使用弱光成像单元时也是如此。即使在这些情况下,由成像单元形成的图像也显得明亮并且极好可识别。这使得能够降低成像单元的功率并因此降低能耗。

[0066]

从运载工具乘员的角度来看,反射层在透过内玻璃板透视时在空间上布置在掩蔽层的前面。由此,其中布置有反射层的复合玻璃板的区域看起来不透明。表述“透过复合玻璃板透视时”是指从复合玻璃板的内侧表面开始透过复合玻璃板看。在本发明的上下文中,“在空间上前面”是指反射层被布置成在空间上比掩蔽层更远离外玻璃板的外侧表面。优选地,掩蔽层至少在与反射层重叠并且其中复合玻璃板用于显示图像的区域中加宽。这意味着,掩蔽层在该区域中在垂直于复合玻璃板的环绕边缘的最近区段观察时具有比其它区段中更大的宽度。由此,掩蔽层可以与反射层的尺寸适配。

[0067]

投影装置的成像单元发射光,并布置在内玻璃板的内侧表面附近,以使得成像单元照射该表面,其中光被复合玻璃板的反射层反射。反射层优选反射至少10%,特别优选至少50%,非常特别优选至少80%,尤其是至少90%的射到反射层上的400nm至700nm波长范围内且55

°

至80

°

入射角的光。这对于实现由成像单元发射并在反射层上反射的图像的最大可能亮度而言是有利的。

[0068]

成像单元用于发射图像,因此也可称为投影器、显示装置或图像显示装置。例如,显示器或本领域技术人员已知的其它装置也可以用作成像单元。成像单元优选是显示器,特别优选lcd显示器、led显示器、oled显示器或电致发光显示器,特别是lcd显示器。显示器的安装高度低,因此容易且节省空间地集成到运载工具的仪表板中。此外,显示器比其它成像单元明显更节能地运行。在此,在根据本发明的反射层和位于其后的掩蔽层的组合中,显示器的相对较低的亮度是完全足够的。来自成像单元的辐射优选以55

°

至80

°

,优选62

°

至77

°

的入射角射到复合玻璃板上的反射层区域中。入射角是来自图像显示装置的辐射的入射矢量与反射层的几何中心处的面法线之间的角度。

[0069]

通过将反射层布置在胶粘到内玻璃板的内侧表面上且厚度为20μm至500μm的玻璃质玻璃板的外侧表面和/或内侧表面上,避免出现干扰性幻像。

[0070]

在具有安置在玻璃质玻璃板的内侧表面上的反射层的投影装置中,所需的虚拟图像通过在反射层上的反射产生并且不出现幻像。

[0071]

在具有安置在玻璃质玻璃板的外侧表面上的反射层的投影装置中,所需的虚拟图像通过在反射层上的反射产生,并且另外第二虚拟图像,所谓的幻像或“幻像”也通过在玻璃质玻璃板的内侧表面上的反射产生。

[0072]

在具有安置在玻璃质玻璃板的外侧表面上的反射层和安置在玻璃质玻璃板的内侧表面上的反射层的投影装置中,第一虚拟图像通过在安置在玻璃质玻璃板的外侧表面上的反射层上的反射产生,并且另外第二虚拟图像在安置在玻璃质玻璃板的内侧表面上的反射层上产生。

[0073]

然而,在根据本发明的玻璃质玻璃板的低厚度下,第一虚拟图像和幻像之间或第一虚拟图像和第二虚拟图像之间的空间偏移足够小,以使得显得不具干扰性。该效果归因于人眼的典型角度视敏度:根据本发明的薄的玻璃质玻璃板导致的第一虚拟图像和幻像之间或第一虚拟图像和第二虚拟图像之间的偏移对于人眼而言不再可分辨。

[0074]

根据本发明的复合玻璃板的上述优选实施方案也相应地适用于包括根据本发明的复合玻璃板和成像单元的根据本发明的投影装置,反之亦然。

[0075]

根据本发明还有制造根据本发明的复合玻璃板的方法,其至少包括:

[0076]

a)提供由具有外侧表面和内侧表面的外玻璃板、热塑性中间层和具有外侧表面和内侧表面的内玻璃板制成的复合体,其中热塑性中间层布置在外玻璃板和内玻璃板之间,并且在外玻璃板和内玻璃板之间的一个区域中布置掩蔽层;

[0077]

b)提供具有外侧表面和内侧表面的玻璃质玻璃板,其中在玻璃质玻璃板的外侧表面上和/或在玻璃质玻璃板的内侧表面上布置用于反射光的反射层;

[0078]

c)通过胶粘层将玻璃质玻璃板与所述复合体的内玻璃板接合以形成复合玻璃板,以使得玻璃质玻璃板布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中。

[0079]

步骤a)和b)可以所示顺序、同时或以相反顺序进行。步骤c)在步骤a)和b)之后进行。

[0080]

如上所述,玻璃质玻璃板布置在复合玻璃板的一个区域中,该区域在透过复合玻璃板垂直透视时完全位于其中布置有掩蔽层的区域中。因此,玻璃质玻璃板的外部尺寸小于复合玻璃板的外玻璃板和内玻璃板。在步骤b)中提供玻璃质玻璃板可以通过在具有所需

尺寸的未涂覆玻璃质玻璃板的内侧表面和/或外侧表面的整面上施加反射层来进行。

[0081]

替代地,在步骤b)中提供玻璃质玻璃板也可以通过下列方式进行,即在其在外部尺寸,即宽度和长度方面大于所需的未涂覆玻璃质玻璃板的内侧表面和/或外侧表面的整面上施加反射层,然后从这种经涂覆玻璃质玻璃板中例如通过激光切割方法切出具有所需尺寸的一部分。

[0082]

通过配备有反射层的玻璃质玻璃板,反射层可以选择性地布置在复合玻璃板的一个区域中。

[0083]

在步骤b)中提供玻璃质玻璃板还可以额外地包括将保护层施加到施加在内侧表面和/或外侧表面上的反射层上。保护层优选通过喷涂或喷射,例如使用压力雾化器,施加到反射层上。

[0084]

如果复合玻璃板应是弯曲的,则在步骤a)中提供复合体时使用弯曲的外玻璃板和弯曲的内玻璃板。具有反射层的玻璃质玻璃板由于玻璃质玻璃板的低厚度而具有柔性,并且在步骤c)中与复合体的弯曲的内玻璃板适配。这是根据本发明的方法的优点。在根据本发明的方法中,反射层的涂覆发生在平坦的基底上。

[0085]

可以通过本领域技术人员熟悉的层压方法在步骤a)中提供复合体。

[0086]

在步骤b)中提供玻璃质玻璃板时,可以通过通常已知的涂覆方法,例如磁控管溅射或冷气喷涂来施加反射层。

[0087]

根据本发明的复合玻璃板的上述优选实施方案也相应地适用于制造根据本发明的复合玻璃板的方法。

[0088]

本发明还涉及根据本发明的复合玻璃板作为水陆空交通运输工具中,特别是机动车中的运载工具玻璃板,尤其是作为用于平视显示器的挡风玻璃板的用途。

[0089]

下面参考附图和实施例更详细地解释本发明。附图是示意图而不是按比例绘制的。附图不以任何方式限制本发明。

[0090]

其中:

[0091]

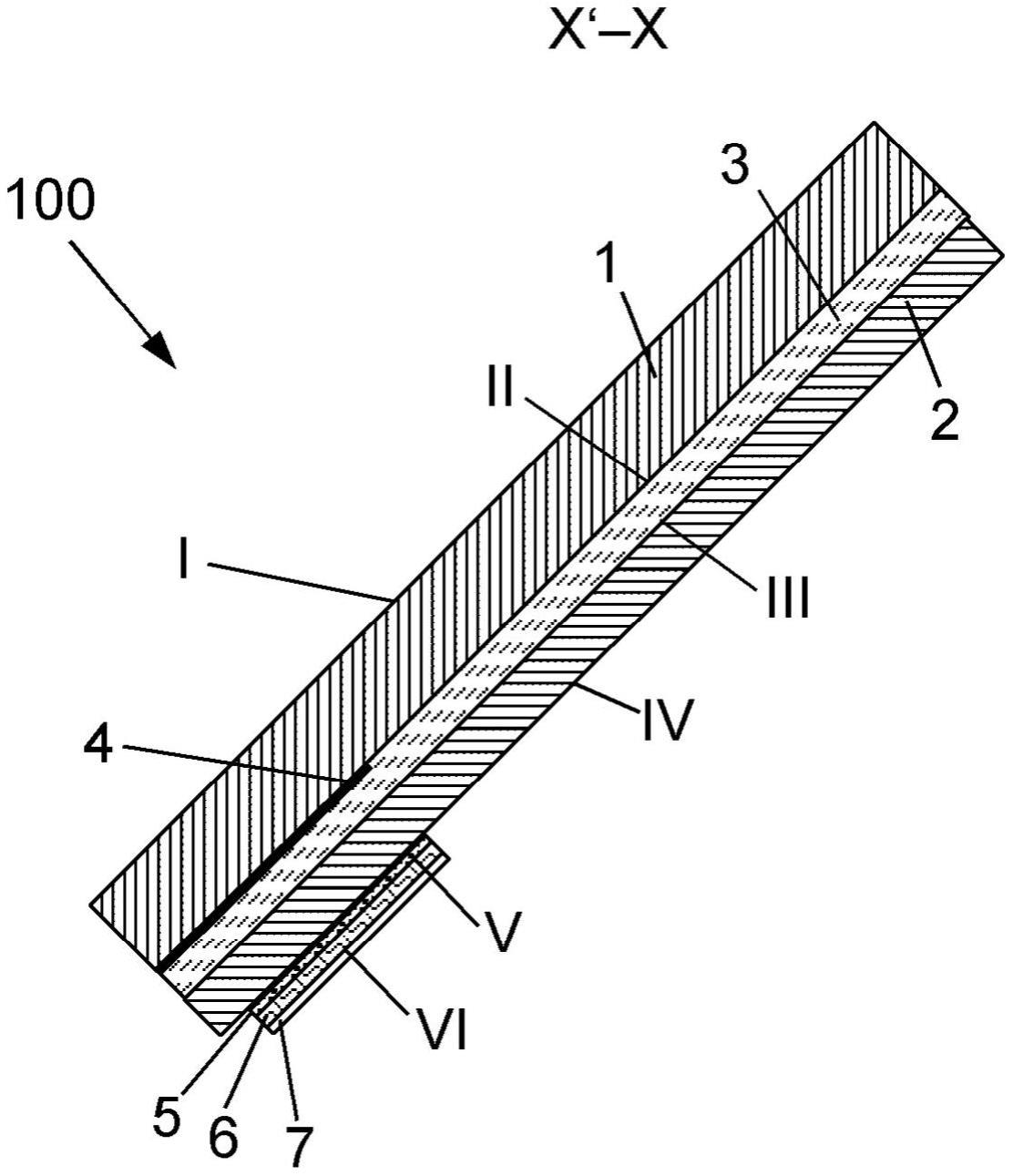

图1显示了根据本发明的复合玻璃板的一个实施方案的俯视图,

[0092]

图2显示了穿过图1所示的实施方案的截面,

[0093]

图3显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0094]

图4显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0095]

图5显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0096]

图6显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0097]

图7显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0098]

图8显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0099]

图9显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0100]

图10显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0101]

图11显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0102]

图12显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0103]

图13显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0104]

图14显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0105]

图15显示了穿过根据本发明的复合玻璃板的另一个实施方案的截面,

[0106]

图16显示了穿过根据本发明的投影装置的一个实施方案的截面,

[0107]

图17显示了根据本发明的复合玻璃板的另一个实施方案的俯视图,

[0108]

图18显示了穿过图17所示的实施方案的截面,并且

[0109]

图19使用流程图显示了根据本发明的方法的一个实施例。

[0110]

图1显示了根据本发明的复合玻璃板100的一个实施方案的俯视图,并且图2显示了沿切割线x-x

′

穿过图1所示的复合玻璃板100的截面。图1和图2所示的复合玻璃板100具有上边缘o、下边缘u和两个侧边缘s,并包括具有外侧表面i和内侧表面ii的外玻璃板1、具有外侧表面iii和内侧表面iv的内玻璃板2、热塑性中间层3、掩蔽层4、胶粘层5和具有外侧表面v和内侧表面vi的玻璃质玻璃板6。热塑性中间层3布置在外玻璃板1和内玻璃板2之间,内玻璃板2布置在外玻璃板1和玻璃质玻璃板6之间,并且胶粘层5布置在内玻璃板2和玻璃质玻璃板6之间。外玻璃板1、热塑性中间层3和内玻璃板2整面彼此叠置。掩蔽层4在外玻璃板1和内玻璃板2之间布置在复合玻璃板100的一个区域中。在图1和图2所示的实施方案中,掩蔽层4被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物并且仅布置在复合玻璃板100的与下边缘u邻接的边缘区域中。玻璃质玻璃板6布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于其中布置有掩蔽层4的区域中。因此,玻璃质玻璃板6的外部尺寸小于内玻璃板2。玻璃质玻璃板6的外侧表面v通过胶粘层5与内玻璃板2的内侧表面iv接合。在图2所示的实施方案中,在玻璃质玻璃板6的内侧表面vi上布置用于反射光的反射层7。

[0111]

玻璃质玻璃板6例如由铝硅酸盐玻璃组成并且具有70μm的厚度。热塑性中间层3包含例如pvb并且具有0.76mm的厚度。外玻璃板1例如由钠钙玻璃组成并且厚度为2.1mm。内玻璃板2例如由钠钙玻璃组成并且厚度为1.6mm。

[0112]

胶粘层5例如是光学透明胶粘剂。

[0113]

反射层7例如是厚度为100nm的金属层并含有铝。

[0114]

在图1和2所示的实施方案中,掩蔽层4在复合玻璃板100的两个侧边缘s之间延伸,并且从复合玻璃板100的下边缘u开始例如具有30cm的宽度。

[0115]

应理解的是,复合玻璃板100可以具有各种任意合适的几何形状和/或曲率。通常,复合玻璃板100是弯曲的复合玻璃板。

[0116]

图3显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图3中以截面显示的实施方案与图2中所示的实施方案的不同之处仅在于,此外在施加在玻璃质玻璃板6的内侧表面vi上的反射层7的整面上施加保护层8。保护层8例如是基于聚丙烯酸酯、聚肟、醇酸树脂、聚氨酯或其混合物的聚合物。保护层8例如具有500nm的厚度。

[0117]

图4显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图4中以截面显示的实施方案与图2所示的实施方案的不同之处仅在于,掩蔽层4不被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物,而是被设计为布置在内玻璃板2的外侧表面iii上的第一不透明覆盖印刷物。

[0118]

图5显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图5中以截面显示的实施方案与图3中所示的实施方案的不同之处仅在于,掩蔽层4不被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物,而是被设计为布置在内玻璃板2的外侧表面iii上的第一不透明覆盖印刷物。

[0119]

图6显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图6中以截面显示的实施方案与图2中所示的实施方案的不同之处仅在于,掩蔽层4不被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物,而是被设计为热塑性中间层3的不透明着色区域。

[0120]

图7显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图7中以截面显示的实施方案与图3中所示的实施方案的不同之处仅在于,掩蔽层4不被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物,而是被设计为热塑性中间层3的不透明着色区域。

[0121]

图8显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图8中以截面显示的实施方案与图2中所示的实施方案的不同之处仅在于,反射层7不布置在玻璃质玻璃板6的内侧表面vi上,而是布置在玻璃质玻璃板6的外侧表面v上。任选地,在该实施例中也可以此外在反射层7上与胶粘层5直接相邻地布置保护层。

[0122]

图9显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图9中以截面显示的实施方案与图2中所示的实施方案的不同之处仅在于,除了布置在玻璃质玻璃板6的内侧表面vi上的反射层7外,还在玻璃质玻璃板6的外侧表面v上布置反射层7。

[0123]

图10显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图10中以截面显示的实施方案与图9中所示的实施方案的不同之处仅在于,此外在施加在玻璃质玻璃板6的内侧表面vi上的反射层7上施加保护层8。保护层8例如是基于聚丙烯酸酯、聚肟、醇酸树脂、聚氨酯或其混合物的聚合物。保护层8具有例如500nm的厚度。任选地,在该实施方案中,此外可以在施加在玻璃质玻璃板6的外侧表面v上的反射层7上与胶粘层5直接邻接地布置另一保护层。

[0124]

图11显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图11中以截面显示的实施方案与图2中所示的实施方案的不同之处仅在于,复合玻璃板100此外具有施加在内玻璃板2的内侧表面iv上的第二不透明覆盖印刷物9。在图11所示的实施方案中,第二不透明覆盖印刷物9被设计成框架状。

[0125]

图12显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图12中以截面显示的实施方案与图3中所示的实施方案的不同之处仅在于,复合玻璃板100此外具有施加在内玻璃板2的内侧表面vi上的第二不透明覆盖印刷物9。在图12所示的实施方案中,第二不透明覆盖印刷物9被设计成框架状。

[0126]

图13显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图13中以截面显示的实施方案与图8中所示的实施方案的不同之处仅在于,复合玻璃板100此外具有施加在内玻璃板2的内侧表面iv上的第二不透明覆盖印刷物9。在图13所示的实施方案中,第二不透明覆盖印刷物9被设计成框架状。

[0127]

图14显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图14中以截面显示的实施方案与图9中所示的实施方案的不同之处仅在于,复合玻璃板100此外具有施加在内玻璃板2的内侧表面iv上的第二不透明覆盖印刷物9。在图14所示的实施方案中,第二不透明覆盖印刷物9被设计成框架状。

[0128]

图15显示了穿过根据本发明的复合玻璃板100的另一个实施方案的截面。图15中以截面显示的实施方案与图10中所示的实施方案的不同之处仅在于,复合玻璃板100此外

具有施加在内玻璃板2的内侧表面iv上的第二不透明覆盖印刷物9。在图15所示的实施方案中,第二不透明覆盖印刷物9被设计成框架状。

[0129]

图16显示了穿过根据本发明的投影装置101的一个实施方案的截面。图16所示的投影装置101包括复合玻璃板100和成像单元10。

[0130]

复合玻璃板100如图2所示设计并包括具有外侧表面i和内侧表面ii的外玻璃板1、具有外侧表面iii和内侧表面iv的内玻璃板2、热塑性中间层3、掩蔽层4、胶粘层5和具有外侧表面v和内侧表面vi的玻璃质玻璃板6。热塑性中间层3布置在外玻璃板1和内玻璃板2之间,内玻璃板2布置在外玻璃板1和玻璃质玻璃板6之间,并且胶粘层5布置在内玻璃板2和玻璃质玻璃板6之间。外玻璃板1、热塑性中间层3和内玻璃板2整面地彼此叠置。掩蔽层4在外玻璃板1和内玻璃板2之间布置在复合玻璃板100的一个区域中。掩蔽层4被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物并且仅布置在复合玻璃板100的与下边缘邻接的边缘区域中。玻璃质玻璃板6布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于其中布置有掩蔽层4的区域中。因此,玻璃质玻璃板6的外部尺寸小于内玻璃板2。玻璃质玻璃板6的外侧表面v通过胶粘层5与内玻璃板2的内侧表面iv接合。在图16所示的实施方案中,在玻璃质玻璃板6的内侧表面vi上布置用于反射光的反射层7。

[0131]

玻璃质玻璃板6例如由铝硅酸盐玻璃组成并且具有70μm的厚度。热塑性中间层3包含例如pvb并且具有0.76mm的厚度。外玻璃板1例如由钠钙玻璃组成并且厚度为2.1mm。内玻璃板2例如由钠钙玻璃组成并且厚度为1.6mm。

[0132]

胶粘层5例如是光学透明胶粘剂。

[0133]

反射层7例如是厚度为100nm的金属层并含有铝。

[0134]

例如,复合玻璃板100是机动车的挡风玻璃板。

[0135]

投影装置101具有成像单元10。成像单元10用于产生p偏振光和/或s偏振光(图像信息),其指向反射层7并被反射层7作为反射光反射到运载工具内部空间中,其可以在那里被观察者,例如驾驶员感知。反射层7被设计成适合于反射来自成像单元10的光,即由成像单元的光形成的图像。光优选地以55

°

至80

°

,特别是62

°

至77

°

的入射角射到反射层7上。成像单元10例如是显示器,特别是lcd显示器。

[0136]

图17显示了根据本发明的复合玻璃板100的一个实施方案的俯视图,并且图18显示了沿切割线y-y

′

穿过图17所示的复合玻璃板100的截面。图17和18所示的复合玻璃板100具有上边缘o、下边缘u和两个侧边缘s,并且包括具有外侧表面i和内侧表面ii的外玻璃板1、具有外侧表面iii和内侧表面iv的内玻璃板2、热塑性中间层3、掩蔽层4、胶粘层5和具有外侧表面v和内侧表面vi的玻璃质玻璃板6。热塑性中间层3布置在外玻璃板1和内玻璃板2之间,内玻璃板2布置在外玻璃板1和玻璃质玻璃板6之间,并且胶粘层5布置在内玻璃板2和玻璃质玻璃板6之间。外玻璃板1、热塑性中间层3和内玻璃板2整面地彼此叠置。掩蔽层4在外玻璃板1和内玻璃板2之间布置在复合玻璃板100的一个区域中。其中布置有掩蔽层4的区域配备有附图标记a。在图17和18所示的实施方案中,掩蔽层4被设计为布置在外玻璃板1的内侧表面ii上的第一不透明覆盖印刷物并布置在环绕的边缘区域中,该边缘区域在与反射层7重叠的区段中具有比与其不同的区段中更大的宽度。为了简化显示,掩蔽层在图17中未显示为黑色,而是带图案的。玻璃质玻璃板6布置在复合玻璃板100的一个区域中,该区域在

透过复合玻璃板100垂直透视时完全位于其中布置有掩蔽层4的区域中,并且在图17中配备有附图标记b。因此,玻璃质玻璃板6的外部尺寸小于内玻璃板2。玻璃质玻璃板6的外侧表面v通过胶粘层5与内玻璃板2的内侧表面iv接合。在图18所示的实施方案中,在玻璃质玻璃板6的内侧表面vi上布置用于反射光的反射层7。

[0137]

玻璃质玻璃板6例如由铝硅酸盐玻璃组成并且具有70μm的厚度。热塑性中间层3包含例如pvb并且具有0.76mm的厚度。外玻璃板1例如由钠钙玻璃组成并且厚度为2.1mm。内玻璃板2例如由钠钙玻璃组成并且厚度为1.6mm。

[0138]

胶粘层5例如是光学透明胶粘剂。

[0139]

反射层7例如是厚度为100nm的金属层并含有铝。

[0140]

应理解的是,复合玻璃板100可以具有各种任意合适的几何形状和/或曲率。通常,复合玻璃板100是弯曲的复合玻璃板。

[0141]

图19使用流程图显示了根据本发明的方法的一个实施例。

[0142]

在第一步骤s1中,提供由具有外侧表面i和内侧表面ii的外玻璃板1、热塑性中间层3和具有外侧表面iii和内侧表面iv的内玻璃板2制成的复合体,其中热塑性中间层3布置在外玻璃板1和内玻璃板2之间,并且在外玻璃板1和内玻璃板2之间的一个区域中布置掩蔽层4。

[0143]

在第二步骤s2中,提供具有外侧表面v和内侧表面vi的玻璃质玻璃板6,其中在玻璃质玻璃板6的外侧表面v上和/或在玻璃质玻璃板6的内侧表面vi上布置用于反射光的反射层7。

[0144]

在第三步骤s3中,玻璃质玻璃板6通过胶粘层5与复合体的内玻璃板2接合以形成复合玻璃板100,以使得玻璃质玻璃板6布置在复合玻璃板100的一个区域中,该区域在透过复合玻璃板100垂直透视时完全位于其中布置有掩蔽层4的区域中。

[0145]

步骤s1和s2也可以相反的顺序或同时进行。

[0146]

附图标记列表:

[0147]

100 复合玻璃板

[0148]

101 投影装置

[0149]

1 外玻璃板

[0150]

2 内玻璃板

[0151]

3 热塑性中间层

[0152]

4 掩蔽层

[0153]

5 胶粘层

[0154]

6 玻璃质玻璃板

[0155]

7 反射层

[0156]

8 保护层

[0157]

9 第二不透明覆盖印刷物

[0158]

10 成像单元

[0159]

o 复合玻璃板100的上边缘

[0160]

u 复合玻璃板100的下边缘

[0161]

s 复合玻璃板100的侧边缘

[0162]

i外玻璃板1的外侧表面

[0163]

ii外玻璃板1的内侧表面

[0164]

iii内玻璃板2的外侧表面

[0165]

iv内玻璃板2的内侧表面

[0166]

v玻璃质玻璃板6的外侧表面

[0167]

vi玻璃质玻璃板6的内侧表面

[0168]

a其中布置有掩蔽层4的区域

[0169]

b其中布置有玻璃质玻璃板6的区域

[0170]

x

′‑

x切割线

[0171]

y-y

′

切割线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1