下行综掘硬岩巷道超前深孔液爆压裂结构及其方法与流程

本发明涉及岩巷深孔爆破领域,具体而言,涉及下行综掘硬岩巷道超前深孔液爆压裂结构及其方法。

背景技术:

1、煤矿现行开采技术条件下,岩巷掘进效率普遍不高,严重制约了工作面采掘接替,影响着矿井产量。这里认为解决岩巷快速综掘问题的要点有两条:一是超前弱化掘进面岩石硬度;二是提高岩巷综掘机械化连续作业水平。岩巷掘进面岩石硬度大,下行开掘排矸、运输难度大,直接限制了综掘机的截割效率,截齿损耗量大,综掘机进尺慢;采用常规的浅孔钻眼爆破方法,岩巷循环爆破进尺与煤层推进度不匹配。据此,采用深孔液爆压裂方法辅助综掘机实现下行快速截割效率,一次深孔爆破长度可为综掘机提供多个截割循环,避免爆破与综掘工艺间的频繁交替和相互干扰,同时为掘进面硬岩片裂提供补偿空间,提高综掘机截割速率。但是,采用该技术首先要解决的问题是快速实现下行岩巷的深孔装药、长距离封孔以及硬岩连续预裂。

2、现有的下行综掘硬岩巷道超前深孔液爆压裂结构及其方法具体存在的问题有:一、下行岩巷采取深孔爆破方法,俯向钻孔排渣难度较大,加之钻孔局部变形甚至塌孔影响,基于常规药卷/药柱的深孔装药工艺存在困难;二、深孔爆破装药量大,黄泥封堵不住,注浆封孔浆液凝固时间长(6~8h),不适合在岩巷炮掘工程中使用;三、按照《煤矿安全规程》规定,深孔爆破封孔长度至少为炮孔长度的1/,单循环爆破条件下,封孔段残余未爆区范围大,不利于掘进面硬岩的全断面充分预裂。

技术实现思路

1、为了弥补以上不足,本发明提供了下行综掘硬岩巷道超前深孔液爆压裂结构及其方法,旨在改善上述背景技术中的问题。

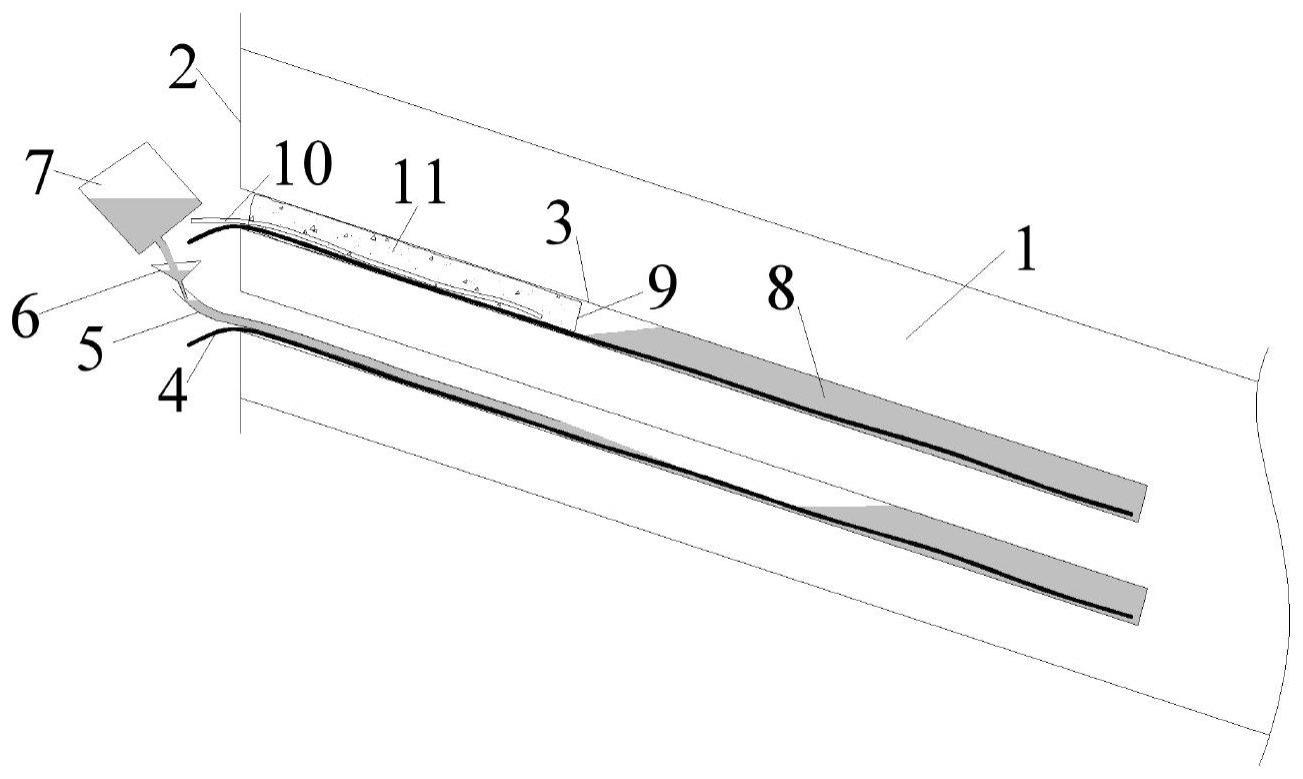

2、本发明实施例提供了下行综掘硬岩巷道超前深孔液爆压裂结构,包括岩巷硬岩段,所述岩巷硬岩段的前端设置有硬岩掘进面,所述硬岩掘进面的表面和所述岩巷硬岩段的内部开设有炮孔,所述炮孔的内部通过注药导管填充设置有煤矿液体水胶炸药,所述煤矿液体水胶炸药的底部连接有煤矿导爆索,所述煤矿导爆索的一端设置在所述炮孔的外侧,所述注药导管的端部连通设置有装药漏斗,所述装药漏斗的上方设置有炸药桶,所述炮孔内位于所述煤矿液体水胶炸药的前端设置有全长囊袋封孔器,所述全长囊袋封孔器上连接有囊袋注浆管,所述囊袋注浆管的一端设置在所述炮孔的外侧,所述全长囊袋封孔器内部通过所述囊袋注浆管填充设置有专用爆破封孔注浆材料。

3、在一种具体的实施方案中,所述炮孔设置有至少五组,至少五组所述炮孔呈上下分层设置在所述岩巷硬岩段的内部,且至少五组所述炮孔设置为下行炮孔。

4、本发明还提供了下行综掘硬岩巷道超前深孔液爆压裂方法,包括以下步骤:

5、s1.在岩巷硬岩段的硬岩掘进面上钻设炮孔,直到炮孔钻设完毕;

6、s2.将煤矿导爆索插入到炮孔内部,并计算炮孔额定装药量;

7、s3.量取定额煤矿液体水胶炸药至于炸药桶内,采用装药漏斗通过注药导管直接灌注于炮孔内,同时将注药导管末端要深至炮孔封孔位置以里5~10cm设置;

8、s4.炮孔装药完毕,将注药导管取出,采用连续安装管将全长囊袋封孔器推送至炮孔封孔段,拔出连续安装管;

9、s5.将全长囊袋封孔器一端的囊袋注浆管连接至注浆泵,开始注浆,通过专用爆破封孔注浆材料进行封孔作业,注浆压力为0.6~1.0mpa;

10、s6.封孔完毕,重复s2-s5,直到所有炮孔装药完毕;

11、s7.将所有煤矿导爆索连接并点燃进行一个爆破工作,一个爆破循环结束后,综掘机开始截割作业;

12、s8.待综掘机截割至距离爆破孔底一个封孔段长度时,综掘机停机、后退10~20m,开始下一循环的打钻和深孔爆破作业,如此循环保证掘进面硬岩的连续预裂。

13、在一种具体的实施方案中,所述注药导管设置为阻燃防静电注药导。

14、在一种具体的实施方案中,所述阻燃防静电注药导管的制备方法包括以下步骤:

15、s101.准备原料:按以下重量份计取原料,高密度聚乙烯80-120份;石墨烯6-12份;增韧改性剂10-18份;增容剂4-8份;导电填料3-6份;无卤阻燃剂8-24份;阻燃协效剂3-6份;氢氧化镁3-8份;硼酸锌1.5-3.5份;润滑剂1.5-2.5份;抗氧剂0.5-1.5份;偶联剂0.6-1.2份;

16、s102.制备协效阻燃剂:将石墨烯超声分散在乙醇/水(1﹕1)混合溶液中,分散均匀后,搅拌条件下依次加入alcl3·6h2o、nah2po2·h2o和pvp,完全溶解后转移至高压釜中,210-250℃下反应2-4h,抽滤,分别用水、乙醇洗涤后,烘干,得到协效阻燃剂,备用;

17、s103.原料混合:将称取的石墨烯、导电填料、无卤阻燃剂、阻燃协效剂、氢氧化镁、硼酸锌、偶联剂投入混料机混合30-60min,随后将高密度聚乙烯、增韧改性剂、增容剂、润滑剂、抗氧剂投入混料机继续搅拌40-60min,混合均匀;

18、s104.原料挤出制备阻燃防静电注药导管:将混合好的物料投入双螺杆挤出机中,温度控制在150-250℃,挤出机转速为40-130rad/min,牵引速度为400-700cm/min;喂料挤出,经过定型、冷却、牵引、定尺切割,得阻燃防静电注药导管。

19、在一种具体的实施方案中,所述导电填料为碳纳米管、导电炭黑、碳纤维中的一种或几种,所述无卤阻燃剂采用微胶囊化红磷、氢氧化铝、二乙基次膦酸铝、三聚氰胺聚磷酸盐中的一种或多种,所述阻燃协效剂为氧化石墨烯与次磷酸铝复合材料。

20、在一种具体的实施方案中,所述增韧改性剂为乙烯-醋酸乙烯酯共聚物、聚烯烃弹性体、三元乙丙橡胶中的一种或几种;所述增容剂为马来酸酐接枝pe、马来酸酐接枝poe、马来酸酐接枝eva中的一种或几种。

21、在一种具体的实施方案中,所述s5中专用爆破封孔注浆材料的制备方法包括以下步骤:

22、s201.按照以下重量份数称取复合高效减水剂5-20份、膨胀剂3-6份、速凝剂1.5-2.5份,混合均匀,得复合外掺剂;

23、s202.称取超细硅酸盐水泥200-300份、硅粉150-250份,加入s201中的复合外掺剂中混合均匀,再加入水混合,即得专用爆破封孔注浆材料。

24、在一种具体的实施方案中,所述s201中的复合高效减水剂由聚羧酸系减水剂和萘系减水剂混合而成,且混合比例为(50-70):(30-50)。

25、在一种具体的实施方案中,所述膨胀剂选自cao,所述速凝剂选自铝酸钠。

26、与现有技术相比,本发明的有益效果:

27、1、本发明通过采用煤矿液体水胶炸药进行直接灌注的装药方式,较好地克服了俯向钻孔内残渣及局部变形影响,简化了装药工序,降低了深孔装药劳动强度;

28、2、本发明通过采用专用爆破封孔材料配合全长囊袋封孔器使用,将浆液凝固时间缩短至30~35min,待孔内装药完毕,立即着手注浆封孔作业,短时间内就可起爆,保障了深孔爆破与综掘工艺间的紧密衔接;

29、3、本发明能够通过循环炮孔压茬作业方式,保证掘进面硬岩的连续预裂。

- 还没有人留言评论。精彩留言会获得点赞!