一种灵芝生物基PVC表皮、其制备方法及用途与流程

本技术涉及pvc表皮,具体而言,涉及一种灵芝生物基pvc表皮、其制备方法及用途。

背景技术:

1、传统pvc表皮是将石油基成分(pvc树脂粉、增塑剂、稳定剂、色浆、发泡剂、填料)按一定比例顺序混合搅拌,混料充分相融后,使用专业的机器压延辊涂到基材上,通过压延工艺与针织布贴合,再经高温发泡、高温压花以及表面涂饰、高温固化等工艺,将混合材料在在半凝胶状态下和基布层相贴合制成革。pvc表皮的材料和生产过程很难避免因原料纯度不高、使用了化学发泡剂、溶剂性表面处理剂、树脂中氯元素的释放等因素综合影响,造成pvc表皮散发刺激性的气味,气味性在4.0分以上,影响乘员的座乘舒适感,成为影响汽车座舱气味的主要因素。

2、随着时代的发展,不可再生资源储量逐步减少,环境压力逐步加大,传统的经济发展模式已经不适合时代发展的要求。而目前所用pvc表皮原料基本或全部属于石油基产品。随着国内外政策和市场对汽车产品碳足迹降幅目标的确定,国内外对材料生产阶段的减碳更加重视。在pvc表皮的生产中,增加使用生物基材料成分,可降低对石油资源的依赖,以生态化、绿色化以及资源可回收利用为发展原则,实现绿色、低碳、可持续的发展目标,适应了国家减碳政策的要求。同时,增加生物基成分,利用其多孔结构可吸附小分子的功能,降低pvc表皮小分子散发的数量和速度,可改善pvc表皮的气味性,气味性可达到3.0分,同时改善了乘员对座舱内的气味方向感受的愉悦度。

3、申请内容

4、本技术的目的在于提供一种灵芝生物基pvc表皮、其制备方法及用途,能够解决上述提到的至少一个技术问题。具体方案如下:

5、根据本技术的具体实施方式,第一方面,本技术提供一种灵芝生物基pvc表皮,所述灵芝生物基pvc表皮包括依次层叠的表面处理层、pvc面层、pvc底层、粘着层和基布层;

6、所述表面处理层、pvc面层、pvc底层和所述粘着层内添加有灵芝微粉。

7、在一些实施例中,所述灵芝微粉的添加量为所述灵芝生物基pvc表皮总质量的0.5-3wt%,例如可以是0.5wt%、0.6wt%、0.8wt%、0.9wt%、1.0wt%、1.2wt%、1.4wt%、1.6wt%、1.8wt%、2.0wt%、2.2wt%、2.4wt%、2.6wt%、2.8wt%或3.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

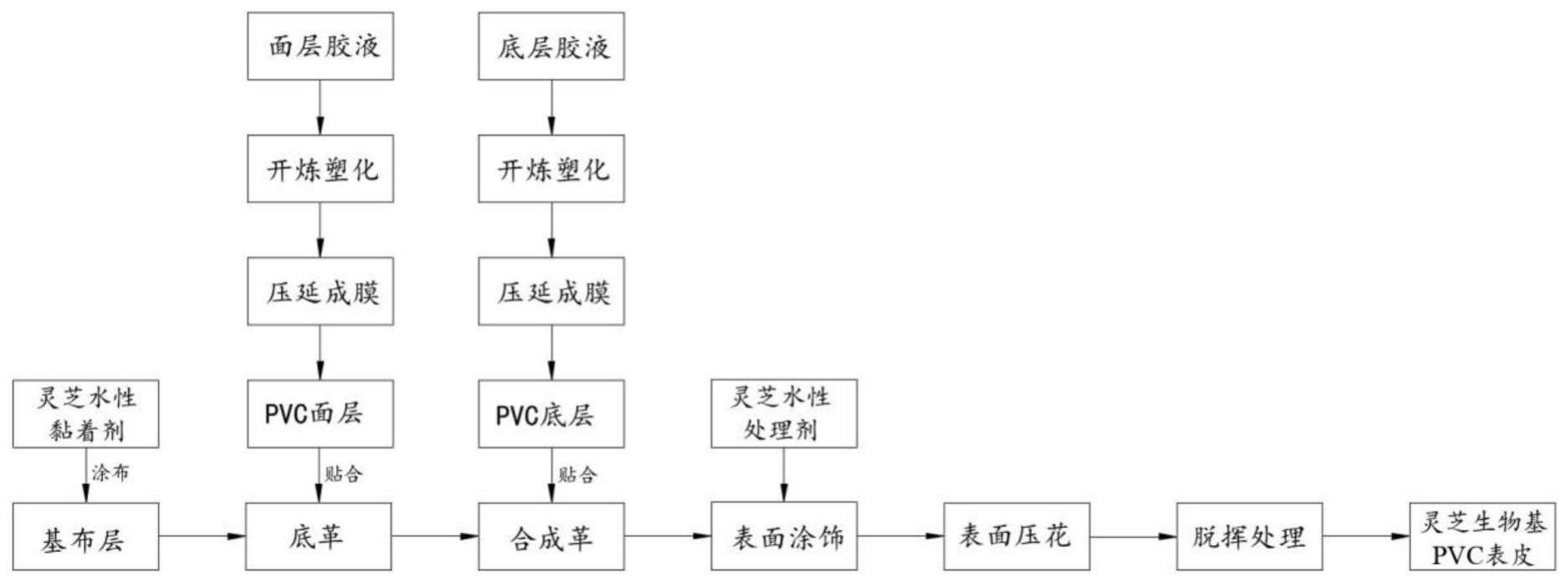

8、根据本技术的具体实施方式,第二方面,本技术提供一种第一方面所述的灵芝生物基pvc表皮的制备方法,所述制备方法包括:

9、(ⅰ)在基布层表面涂覆灵芝水性粘着剂并烘干形成粘着层,其中,所述灵芝水性粘着剂中包括灵芝微粉;

10、(ⅱ)将灵芝微粉和底层材料按比例混合搅拌得到底层胶液,底层胶液塑化后压制成膜得到pvc底层,通过灵芝水性粘着剂将pvc底层与基布层贴合得到底革;

11、(ⅲ)将灵芝微粉和面层材料按比例混合搅拌得到面层胶液,面层胶液塑化后压制成膜得到pvc面层,将pvc面层与底革的pvc底层侧贴合得到合成革;

12、(ⅳ)采用灵芝水性处理剂在合成革的pvc面层侧进行至少两次表面涂饰,随后进行表面压花加工形成表面处理层,最后经脱挥处理后得到所述灵芝生物基pvc表皮。

13、本技术提供的灵芝生物基pvc表皮的原料来自于生物材料而非化石原料,降低了碳排放,有利于社会的可持续性发展;部分材料具有可降解的特性,能够降低废弃物对环境的污染。本技术提供的灵芝生物基pvc表皮的制备方法利用了可再生的生物原料,原料来源广泛,降低了对油气资源的依赖,有利于生产企业拥有更稳定的原料供应。

14、在一些实施例中,步骤(ⅰ)中,所述灵芝水性粘着剂中的灵芝微粉的质量分数为1-10wt%,例如可以是1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、所述灵芝水性粘着剂的固含量为20-50%,例如可以是20%、22%、24%、26%、28%、30%、32%、34%、36%、38%、40%、42%、44%、46%、48%或50%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、所述灵芝水性粘着剂的涂覆量为20-30g/cm2,例如可以是20g/cm2、21g/cm2、22g/cm2、23g/cm2、24g/cm2、25g/cm2、26g/cm2、27g/cm2、28g/cm2、29g/cm2或30g/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、所述烘干温度为130-150℃,例如可以是130℃、132℃、134℃、136℃、138℃、140℃、142℃、144℃、146℃、148℃或150℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、在一些实施例中,步骤(ⅱ)中,所述底层胶液包括如下质量份的各组分:

19、

20、其中,生物基增塑剂的质量份可以是95份、96份、97份、98份、99份或100份,灵芝微粉的质量份可以是0.1份、1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份或5份,颜料的质量份可以是1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份、5.5份、6份、6.5份或7份,阻燃剂的质量份可以是3.0份、3.5份、4.0份、4.5份、5.0份、5.5份、6.0份、6.5份、7.0份、7.5份或8.0份,稳定剂的质量份可以是0.1份、1份、2份、3份、4份、5份、6份、7份、8份、9份或10份,改性填料的质量份可以是5份、10份、15份、20份或25份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、所述pvc树脂的聚合度为1000-2500,例如可以是1000、1200、1400、1600、1800、2000、2200、2400或2500,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、所述灵芝微粉与底层材料的混合搅拌的转速为300-700r/min,例如可以是300r/min、350r/min、400r/min、450r/min、500r/min、550r/min、600r/min、650r/min或700r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、所述灵芝微粉与底层材料的混合搅拌的时间为8-15min,例如可以是8min、9min、10min、11min、12min、13min、14min或15min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、所述底层胶液的塑化的温度为130-165℃,例如可以是130℃、135℃、140℃、145℃、150℃、155℃、160℃或165℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、所述底层胶液的塑化的时间为20-45min,例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min、40min、42min或45min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、所述pvc底层的厚度为0.25-0.4mm,例如可以是0.25mm、0.26mm、0.27mm、0.28mm、0.29mm、0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm、0.36mm、0.37mm、0.38mm、0.39mm或0.4mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、在一些实施例中,步骤(ⅲ)中,所述面层胶液包括如下质量份的各组分:

28、

29、

30、其中,生物基增塑剂的质量份可以是98份、99份、100份、101份、102份、103份、104份或105份,灵芝微粉的质量份可以是0.1份、1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份或5份,颜料的质量份可以是5.0份、5.2份、5.4份、5.6份、5.8份、6.0份、6.2份、6.4份、6.8份或7.0份,阻燃剂的质量份可以是3.0份、3.5份、4.0份、4.5份、5.0份、5.5份、6.0份、6.5份、7.0份、7.5份或8.0份,稳定剂的质量份可以是0.1份、1份、2份、3份、4份、5份、6份、7份、8份、9份或10份,改性填料的质量份可以是5份、10份、15份、20份或25份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、所述pvc树脂的聚合度为1000-2500,例如可以是1000、1200、1400、1600、1800、2000、2200、2400或2500,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、所述灵芝微粉与面层材料的混合搅拌的转速为300-700r/min,例如可以是300r/min、350r/min、400r/min、450r/min、500r/min、550r/min、600r/min、650r/min或700r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、所述灵芝微粉与面层材料的混合搅拌的时间为8-15min,例如可以是8.0min、8.5min、9.0min、9.5min、10.0min、10.5min、11.0min、11.5min、12.0min、12.5min、13.0min、13.5min、14.0min、14.5min或15.0min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、所述面层胶液的塑化的温度为130-165℃,例如可以是130℃、135℃、140℃、145℃、150℃、155℃、160℃或165℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、所述面层胶液的塑化的时间为20-45min,例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min、40min、42min或45min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、所述pvc面层的厚度为0.15-0.2mm,例如可以是0.15mm、0.155mm、0.16mm、0.165mm、0.17mm、0.175mm、0.18mm、0.185mm、0.19mm、0.195mm或0.2mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、在一些实施例中,步骤(ⅳ)中,所述表面涂饰过程包括:

38、采用灵芝水性处理剂涂覆于合成革的pvc面层侧,烘干后再次涂覆,随后再次烘干。

39、需要说明的是,本技术提供的灵芝水性处理剂为现有技术所公开,本技术对此不作具体要求和特殊限定。为了帮助本领域技术人员更好地连接本技术限定的技术方案,本技术提供了如下可选的灵芝水性处理剂:

40、灵芝水性处理剂包括以下质量份数的组分:

41、水性聚氨酯100份,交联剂10-20份,消光剂4-10份,灵芝浓缩液10-35份,增稠剂1-5份,有机硅手感剂2-10份,助剂1-10份和纳米氧化银0.1-5份。

42、灵芝水性处理剂采用如下方法制备得到:

43、(1)将切片灵芝或灵芝粉末进行浓缩提纯,制成浓度为60-95%的灵芝浓缩液;

44、(2)分别称取100份水性聚酯型聚氨酯、4-10份二氧化硅消光剂、1-5份增稠剂、2-10份有机硅手感剂、1-10份聚硅氧烷助剂和0.1-5份纳米氧化银,混合后输入到搅拌机中,以3500-5000r/min的转速下搅拌1-2h,制得聚氨酯预聚体;

45、(3)取10-20份有机硅交联剂,分两次加入聚氨酯预聚体进行搅拌,以1500-3500r/min的转速下搅拌20-40min,其间用乙二胺调节混合浆料的ph值至8-9;

46、(4)将10-35份灵芝浓缩液缓慢加入混合浆料中,边加入搅拌,制成ph值为7-8的灵芝水性处理剂。

47、可以理解的是,以上仅为对灵芝水性处理剂的组分及制备方法的示例性描述,不构成对本技术技术方案的进一步限定。在本技术权利要求限定的技术方案的基础上,采用任意组分或任意方法制备得到的灵芝水性处理剂均可用于本技术中。

48、所述灵芝水性处理剂中的灵芝浓缩液含量为5-20wt%,例如可以是5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%或20wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、本技术通过在灵芝水性处理剂中添加灵芝浓缩液,使pvc表皮的气味方向明显呈现灵芝粉气味,气味达到3.0分,改变了传统pvc表皮的刺激性气味方向。

50、所述灵芝水性处理剂的涂覆速度为5-20m/min,例如可以是5m/min、6m/min、7m/min、8m/min、9m/min、10m/min、11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min、19m/min或20m/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、所述烘干的温度为110-135℃,例如可以是110℃、112℃、114℃、116℃、118℃、120℃、122℃、124℃、126℃、128℃、130℃、132℃、134℃或135℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、所述脱挥的温度为95-105℃,例如可以是95℃、96℃、97℃、98℃、99℃、100℃、101℃、102℃、103℃、104℃或105℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、所述脱挥的时间为20-30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、在一些实施例中,所述灵芝微粉通过对灵芝进行气流粉碎分级制备得到;

55、所述灵芝微粉的粒径为80-150目,例如可以是80目、85目、90目、95目、100目、105目、110目、115目、120目、125目、130目、135目、140目、145目或150目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、所述灵芝包括林下赤灵芝、种植赤灵芝、桑黄、白灵芝或松杉灵芝中的任意一种或至少两种的组合。

57、在一些实施例中,所述生物基增塑剂通过天然植物油经酯交换和环氧化反应制备得到。

58、所述生物基增塑剂在20℃下的粘度为55-60mpa·s,例如可以是,55mpa·s、56mpa·s、57mpa·s、58mpa·s、59mpa·s或60mpa·s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、所述生物基增塑剂的冰点≤-18℃,例如可以是-18℃、-19℃、-20℃、-21℃、-22℃、-23℃、-24℃、-25℃、-26℃、-27℃、-28℃、-29℃或-30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、所述生物基增塑剂的闪点为250-290℃,例如可以是250℃、255℃、260℃、265℃、270℃、275℃、280℃、285℃或290℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、根据本技术的具体实施方式,第二方面,本技术提供一种第一方面所述的灵芝生物基pvc表皮的用途,所述灵芝生物基pvc表皮用于汽车内饰。

62、示例性地,本技术提供了一种灵芝生物基pvc表皮的制备方法,所述制备方法包括如下步骤:

63、(1)采用气流粉碎分级加工将灵芝子实体粉碎成80-150目的灵芝微粉;

64、(2)将含有1-10wt%的灵芝微粉的灵芝水性粘着剂均匀涂覆于基布层表面,灵芝水性粘着剂的固含量为20-50%,灵芝水性粘着剂的涂覆量为20-30g/cm2,涂覆后在130-150℃条件下烘干;

65、(3)按如下质量份称取底层胶液的各组分:pvc树脂100份(其聚合度为1000-2500)、生物基增塑剂95-100份(其粘度为55-60mpa·s,冰点≤-18℃,闪点为250-290℃)、灵芝微粉0.1-5份、颜料1.5-7份、阻燃剂3-8份、稳定剂0.1-10份、改性填料5-25份;将以上组分混合搅拌,搅拌的转速为300-700r/min,搅拌的时间为8-15min,搅拌结束后得到底层胶液;

66、将底层胶液在130-165℃下开炼塑化20-45min;塑化后的底层胶液压延成膜,得到厚度为0.25-0.4mm的pvc底层;通过灵芝水性粘着剂将pvc底层与基布层贴合得到底革;

67、(4)按如下质量份称取面层胶液的各组分:pvc树脂100份(聚合度为1000-2500)、生物基增塑剂98-105份、灵芝微粉0.1-5份、颜料5-7份、阻燃剂3-8份、稳定剂0.1-10份、改性填料5-25份;将以上组分混合搅拌,搅拌的转速为300-700r/min,搅拌的时间为8-15min,搅拌结束后得到面层胶液;

68、将面层胶液在130-165℃下开炼塑化20-45min;塑化后的面层胶液压延成膜,得到厚度为0.15-0.2mm的pvc面层;通过热压将pvc面层与底革的pvc底层侧贴合得到合成革;

69、(5)采用灵芝水性处理剂(含5-20wt%的灵芝浓缩液)以5-20m/min的涂覆速度涂覆于合成革的pvc面层侧,随后在110-135℃条件下烘干,烘干后再次以5-20m/min的涂覆速度涂覆第二次,随后在110-135℃条件下再次烘干;

70、将表面涂饰后的合成革进行表面压花加工形成表面处理层,最后在95-105℃条件下进行脱挥处理20-30min,得到所述灵芝生物基pvc表皮。

71、本技术实施例的上述方案与现有技术相比,至少具有以下有益效果:

72、本技术提供的灵芝生物基pvc表皮的原料来自于生物材料而非化石原料,降低了碳排放,有利于社会的可持续性发展;部分材料具有可降解的特性,能够降低废弃物对环境的污染。本技术提供的灵芝生物基pvc表皮的制备方法利用了可再生的生物原料,原料来源广泛,降低了对油气资源的依赖,有利于生产企业拥有更稳定的原料供应。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!