一种拼接式自润滑聚醚醚酮三层复合板材及其制备方法与流程

本发明属于自润滑三层复合板材领域,具体涉及一种拼接式自润滑聚醚醚酮三层复合板材及其制备方法。

背景技术:

1、聚醚醚酮(peek)是一种耐高温、耐酸碱、高强度的特种工程塑料,常用在电子、医疗、汽车、机械制造等领域。当用作齿轮、轴承等机械装备领域时,其摩擦系数较大、抗磨能力较差、摩擦热不易散发的缺点限制了其应用。为保证peek在长期的应用中能稳定发挥性能,常在peek中掺杂一些如聚四氟乙烯(ptfe)、石墨、二硫化钼(mos2)这样的自润滑添加剂,也会添加二氧化钛、二氧化硅、铜粉等刚性无机粒子,这类添加剂的引入使得peek的摩擦系数和磨损量得到了一定的降低。然而随着聚四氟乙烯(ptfe)、石墨、二硫化钼(mos2)这些自润滑添加剂的增加,摩擦因数不断降低,磨损率先降低后上升。一般为保证耐磨性自润滑添加剂的量都不能太高。但随着运行条件要求的提高,现有的材料耐磨性不能满足需求。

技术实现思路

1、针对现有技术存在的问题,本发明的目的是提供一种拼接式自润滑聚醚醚酮三层复合板材及其制备方法,该复合板材在具有良好摩擦性能的基础上,具有很好的耐磨性能。

2、为实现上述目的,本发明采用的技术方案为:

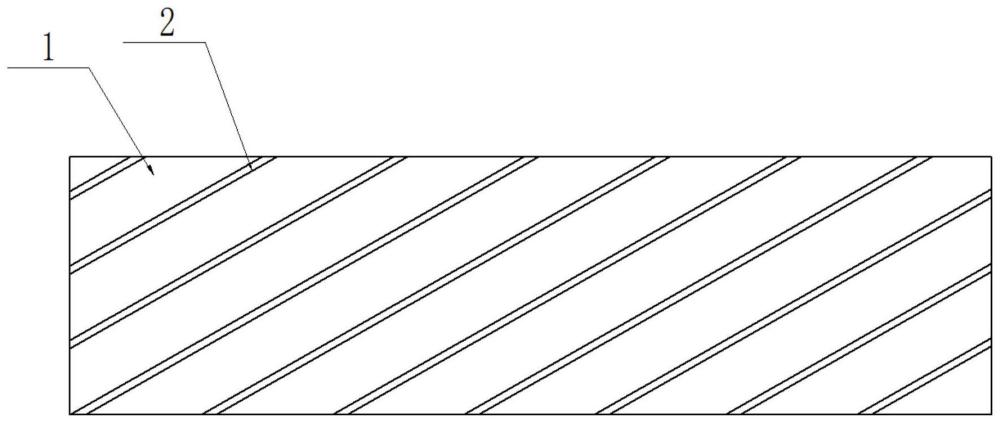

3、一种拼接式自润滑聚醚醚酮三层复合板材,从下至上包括依次连接的金属基体层、铜粉层和拼接式自润滑层,拼接式自润滑层由若干个耐磨性能较好的耐磨peek片和减摩性能较好的减摩peek片交替排列组成;减摩性能较好的减摩peek片的面积占拼接式自润滑层总滑动面积的比值为10%~25%,减摩peek片与水平方向的夹角为30°~60°,即减摩peek片以倾斜的长条状均匀分布在耐磨性能较好的耐磨peek片之间,长条宽度在3mm~8mm之间,板材宽度方向上各个位置的减摩peek片长度占比波动在±3%以内。

4、进一步方案,金属基体层的材质为碳含量<0.25%的碳素钢;金属基体层的厚度为1.0mm~4.0mm;铜粉层的材质为锡青铜,厚度为0.1mm~0.4mm,铜粉粒径大小为60目~140目;拼接式自润滑层的厚度为0.1mm-0.3mm。

5、耐磨性能较好的耐磨peek片为基体,主要起承载作用;减摩性能较好的减摩peek片为减摩剂,主要起减摩作用,在连续的往复运动过程中减摩peek片铺展在自润滑层表面,降低板材与对摩件的摩擦因数,阻隔耐磨性能较好的耐磨peek片与对摩件接触,最终达到提高耐磨性的目的。减摩性能较好的减摩peek片面积占摩擦面面积比不能小于10%,占比太小不能在整个接触面上形成完整的自润滑减摩层,减摩效果不好;减摩性能较好的减摩peek片表面积占比不能大于25%,减摩性能较好的减摩peek片占比太大,因为减摩性能较好的减摩peek片耐磨性差,磨损后整个载荷会分担在耐磨性能较好的耐磨peek片上,导致其表面承受的比压增大33%以上,由于比压增大导致材料磨损量增加耐磨性降低。减摩性能较好的减摩peek片为长条形,与复合板材的长边呈30°~60°角,当角度<30°时,在一定行程的连续往复运动过程中某些位置在往复方向上减摩材料不能形成完整的自润滑减摩层,减摩效果不好;当角度>60°时,某些位置减摩性能较好的减摩peek片表面积占比过大、而有些位置减摩性能较好的减摩peek片表面积占比过小甚至没有,导致一块板材具有多个不同的减摩耐磨效果区域,进而没办法使用。长条宽度在3mm~8mm之间,当长条宽度<3mm时长条太窄不易制作、易翘曲、不易放置;当长条宽度>8mm时,由于长条占比小、分布相对不均匀,难以在往复滑动面上形成完整的自润滑层,减摩效果差。长条高度与板材宽度相同,以使整个宽度方向上都能形成自润滑减摩层。

6、上述减摩peek片由以下原料按重量百分比制备而成:

7、10%~20%聚四氟乙烯(1μm-9μm)

8、0.5%~3%层状磷酸锆(0.5μm~3μm)

9、其余聚醚醚酮(18μm~23μm)

10、减摩性能较好的减摩peek片中添加10%~20%的聚四氟乙烯,为使材料具有较好的减摩性能,因此聚四氟乙烯的量不能太少,太少材料的减摩性发挥不出来,但聚四氟乙烯的量又不能太多,太多材料的耐磨性太差。聚四氟乙烯粒径为1μm~9μm,比聚醚醚酮粒径小两倍以上,由于聚四氟乙烯是不粘材料,与聚醚醚酮之间存在界面,为保证聚四氟乙烯均匀分散在聚醚醚酮材料中且在塑化后不会融合到一起,需要选择比peek粒径更小的聚四氟乙烯颗粒填充。为提高材料的耐磨性,减摩性能较好的减摩peek片中添加0.5%~3%的层状磷酸锆,磷酸锆粒径比聚四氟乙烯的粒径还要小,因此能均匀分布在聚四氟乙烯和聚醚醚酮材料中,同时提高聚醚醚酮和聚四氟乙烯的耐磨性

11、上述耐磨peek片由以下原料按重量百分比制备而成:

12、2%~4%聚四氟乙烯(1μm-9μm)

13、20~25%碳纤维(48μm~75μm)

14、其余聚醚醚酮(18μm~23μm)

15、耐磨性能较好的耐磨peek片中添加少量的聚四氟乙烯,即降低了聚醚醚酮的摩擦因数又不会使其耐磨性降低太多,耐磨性能较好的耐磨peek片中添加20%~25%的碳纤维,碳纤维含量太少改性材料的耐磨性增加太少,碳纤维含量太多材料成型性差,表面粗糙反而导致耐磨性急剧下降。碳纤维的长度为48μm~75μm,碳纤维长度太小容易被磨出形成磨粒,导致材料耐磨性不好;现有碳纤维单丝直径为7μm,碳纤维长度太大、长径比太大,在混料过程中碳纤维容易折断,反而不易控制。

16、本发明还提供了上述所述的拼接式自润滑聚醚醚酮三层复合板材的制备方法,包括以下步骤:

17、(1)配料:按比例分别称取聚四氟乙烯、层状磷酸锆、碳纤维、聚醚醚酮作为原料备用;

18、(2)混粉:将聚四氟乙烯、层状磷酸锆、聚醚醚酮混合均匀得到减摩peek混合粉体;将聚四氟乙烯、碳纤维、聚醚醚酮混合均匀得到耐磨peek混合粉体;

19、(3)挤出成型:分别将减摩peek混合粉体、耐磨peek混合粉体倒入挤出机内,挤出得到厚度为0.2mm~0.5mm的减摩peek片和耐磨peek片;减摩peek片的宽度为3mm-8mm,耐磨peek片的宽度比制备的球粉板宽度小6mm~12mm;

20、(4)片材裁剪:按排布设计要求裁剪片材(减摩peek片和耐磨peek片);

21、(5)按排布设计将减摩peek片和耐磨peek片交替排列在球粉板上,球粉板长度在300mm-500mm之间,相邻的减摩peek片和耐磨peek片之间留出2mm~5mm的间隙;

22、(6)塑化:将铺好片材的球粉板放在垫板,球粉板连同垫板一起放入保护性气体保护的网带塑化炉中进行塑化,球粉板入口端距垫板边缘200mm~400mm,所述保护性气体为纯度在99.9%以上的氮气,塑化温度为380~400℃,塑化时间为20~40分钟;

23、(7)热轧:当垫板露出出口端时,将垫板迅速从网带塑化炉中取出,迅速从垫板上拿起塑化的板材并立即放入热轧机内进行轧制,热轧机轧辊温度在160℃~200℃之间。

24、聚醚醚酮三层复合板材中自润滑层的厚度一般在0.1mm~0.3mm之间,片材在与球粉板复合时自润滑层受到碾压变薄,为保证聚醚醚酮三层复合材料中自润滑层的厚度,使用的peek片材要稍厚,但不能太厚,否则因轧制量太大碾压变形严重,导致材料分布不受控,因此片材控制在0.2mm~0.5mm;片材在与球粉板轧制复合的时候材料大部分会碾压到板材尾部但两侧也会有溢出,但两侧溢出的料比较少不易清除,为避免两侧料的溢出及造成的处理工作,需要耐磨peek片的宽度比球粉板宽度小6mm~12mm;为保障减摩peek片和耐磨peek片在热轧时不被相互覆盖保留设计结构,在铺片材时相邻的减摩peek片和耐磨peek片之间留出2mm~5mm的间隙。聚醚醚酮热变形温度高,为保证材料尺寸一致性本方法中球粉板长度不易超过500mm,否则会因尾部材料冷却导致材料轧制量变小从而导致板材的壁厚差较大,球粉板长度不易太短否则影响生产效率,因此球粉板长度不小于300mm;为保证炉口材料不冷却,需要球粉板放在垫板上,球粉板入口端距垫板边缘200mm~400mm。

25、与现有技术相比,本发明的有益效果如下:

26、本发明提供的拼接式自润滑聚醚醚酮三层复合板材中拼接式自润滑层由若干个耐磨性能较好的耐磨peek片和减摩性能较好的减摩peek片交替排列组成,其中减摩peek片的位置设计为与水平方向的夹角为30°~60°,即减摩peek片以倾斜的长条形状态均布在耐磨性能较好的耐磨peek片之间,该结构设计在复合板材往复运动过程中能形成完整的自润滑减摩层,降低板材与对摩件的摩擦因数,最终提高了材料的耐磨性。

- 还没有人留言评论。精彩留言会获得点赞!