一种聚丙烯复合薄膜及其制备方法与流程

本发明涉及包装材料,尤其是涉及一种聚丙烯复合薄膜及其制备方法。

背景技术:

1、包装袋是人们日常生活中必不可少的物品,用于食品/非食品的包装应用,包装袋采用的是复合膜,即由多层薄膜结构层压获得,通常包括表面油墨印刷用的聚丙烯薄膜、中间层和内层。

2、相关技术中公开了一种聚丙烯薄膜,由外层、第二层、芯层、第四层和内层共挤复合制成,总厚度为12~50um;所述外层由以下重量比例的原料制成,98~99%的聚丙烯均聚物,1%~2%的抗粘连剂;所述第二层由以下重量比例的原料制成,99.8~99.9%的聚丙烯均聚物,0.1%~0.2%的爽滑剂;所述芯层由以下重量比例的原料制成,99.5%~99.7%聚丙烯均聚物,0.2%~0.3%抗静电剂,0.1%~0.2%爽滑剂;所述第四层由以下重量比例的原料制成,100%聚丙烯均聚物;所述内层由以下重量比例的原料制成,97.8%~98.2%聚丙烯均聚物,1.8%~2.2%抗粘连剂。

3、针对上述相关技术,上述的聚丙烯薄膜用于包装时,由于一些产品在储存时需要较为恒定的温度区间,当外界温度急剧升温或降温时会影响产品品质,因此,聚丙烯薄膜的温度稳定性需要提高。

技术实现思路

1、为了提高聚丙烯复合薄膜的温度稳定性,本技术提供一种聚丙烯复合薄膜及其制备方法。

2、第一方面,本技术提供一种聚丙烯复合薄膜,采用如下的技术方案:

3、一种聚丙烯复合薄膜,由外层、中间层和内层共挤吹塑成型制得;

4、所述外层的原料包括以下重量份数的组分:

5、均聚聚丙烯70-90份;

6、无规共聚聚丙烯10-30份;

7、α-成核剂0.05-0.5份;

8、所述中间层的原料包括以下重量份数的组分:

9、均聚聚丙烯75-85份;

10、无规共聚聚丙烯15-25份;

11、聚苯乙烯0.5-4份;

12、储能相变微胶囊2-4份;

13、所述内层的原料包括以下重量份数的组分:

14、均聚聚丙烯40-60份;

15、三元共聚聚丙烯40-60份;

16、α-成核剂0.05-0.2份;

17、爽滑开口剂0.5-2份;

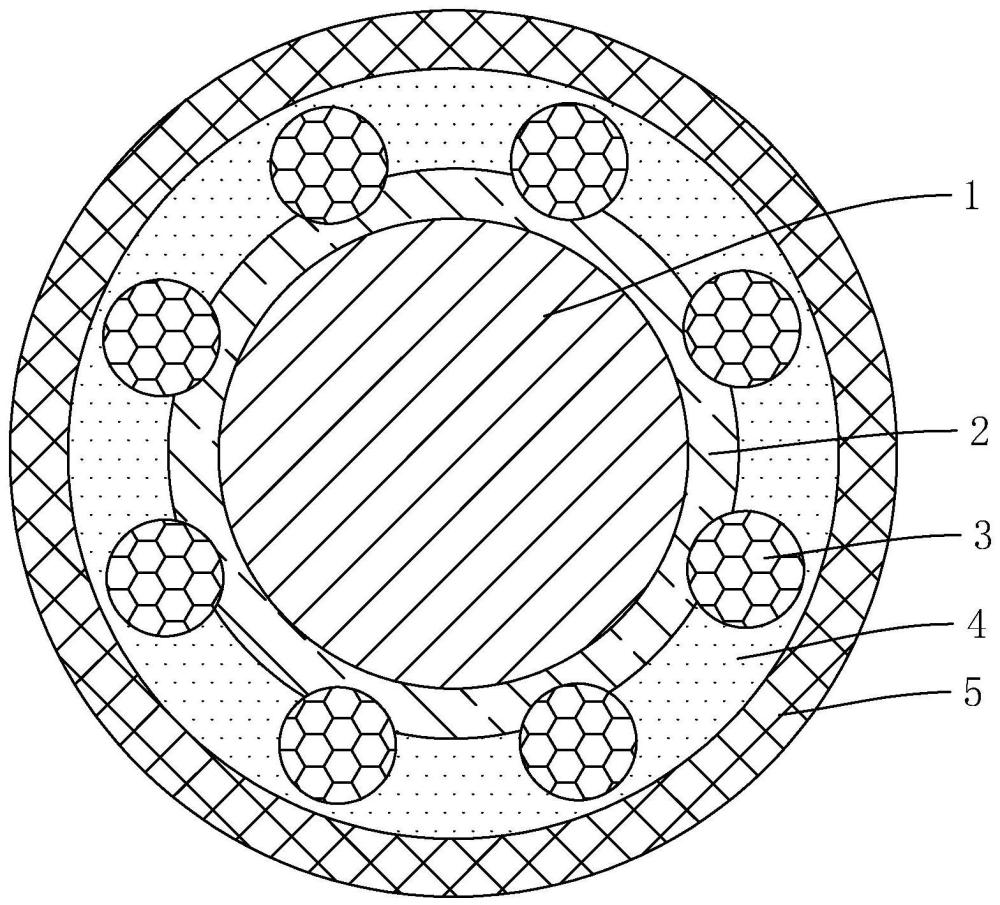

18、所述储能相变微胶囊从内至外依次由结晶水合盐微球、第一包裹层、多个多孔氧化铝颗粒、石蜡层和二氧化硅层组成,所述第一包裹层包裹于所述结晶水合盐微球的表面,多个所述多孔氧化铝颗粒间隔粘附于所述第一包裹层的表面,所述石蜡层将所述多孔氧化铝颗粒和所述第一包裹层包裹在内,所述二氧化硅层包裹于所述石蜡层的表面。

19、通过采用上述技术方案,本技术通过在聚丙烯复合薄膜的中间层加入储能相变微胶囊,储能相变微胶囊能够在薄膜温度升高时吸热,减缓升温速度,在薄膜温度降低时放热,减缓降温速度,从而提高聚丙烯薄膜在温度变化时的稳定性;结晶水合盐的相变温度较低,石蜡的相变温度较高,且单一一种相变材料的相变温度区间较窄,适用性较差,二者复配使用,能够提高复合薄膜的适用性;当聚丙烯薄膜用于食品包装储存时,也能够使薄膜保持较为稳定的温度区间,从而降低温度变化对食品品质的不利影响。

20、由于石蜡的体积膨胀率在12%左右,如果没有多孔氧化铝颗粒,石蜡熔化为液态时体积会膨胀导致二氧化硅层破裂发生泄露,首先,多孔氧化铝颗粒能够为熔化的石蜡提供空间,少量熔化的石蜡能够进入多孔氧化铝颗粒的微孔内,降低二氧化硅层破裂发生泄露的概率;其次,多孔氧化铝提高了第一包裹层的比表面积,提高了石蜡的附着性;最后,多孔氧化铝改善了石蜡层与第一包裹层的界面相容性,从而提高石蜡层的厚度均匀性,降低石蜡受热膨胀不均匀导致二氧化硅层破裂的可能性。

21、可选的,所述储能相变微胶囊的制备方法包括以下步骤:

22、水洗,将多孔氧化铝颗粒浸泡于水中,超声处理,过滤,水洗,干燥后备用;

23、包裹处理,将三聚氰胺、尿素、甲醛溶液和水混合均匀,调节ph至弱碱性,加热反应,得到脲醛树脂预聚体,采用喷雾干燥工艺将脲醛树脂预聚体均匀喷涂至结晶水合盐微球表面,预固化,得到第一微胶囊,再向第一微胶囊表面喷射多孔氧化铝颗粒,加热固化,得到第一相变微胶囊;

24、制备石蜡层,将石蜡加热熔化,再加入第一相变微胶囊,混合均匀,采用喷雾冻凝法将石蜡包裹在第一相变微胶囊表面,筛分,得到第二相变微胶囊预制体;

25、包覆处理,将第二相变微胶囊预制体、十六烷基三甲基溴化铵和水混合均匀,水浴加热,调节ph为酸性,混合均匀,加入正硅酸乙酯与无水乙醇的混合液,反应,陈化,洗涤,干燥,得到储能相变微胶囊。

26、通过采用上述技术方案,本技术采用脲醛树脂包裹结晶水合盐微球,再将多个多孔氧化铝颗粒颗粒粘附在脲醛树脂层的表面;采用喷雾冻凝法能够将石蜡包裹在第一相变微胶囊表面,在加工复合薄膜时,石蜡会先发生相变减缓升温速度,石蜡层对内部的结晶水合盐还起到一定的保护作用,避免结晶水合盐失去过多结晶水;采用二氧化硅形成外壳,将石蜡和多孔氧化铝颗粒包裹在内,多孔氧化铝颗粒均匀固定在脲醛树脂层的表面,还能够起到提高石蜡层和第一包裹层之间导热性的作用,有利于热量从石蜡层传导至结晶水合盐微球。

27、可选的,所述结晶水合盐微球的粒径为140-160nm,所述第一包裹层的厚度为20-30nm;所述二氧化硅层的厚度为20-30nm。

28、可选的,所述多孔氧化铝颗粒的粒径为40-60nm。

29、通过采用上述技术方案,储能相变微胶囊的尺寸在1μm以内,方便加入至复合薄膜内,且对复合薄膜的力学性能不会产生不利影响。

30、可选的,所述包裹处理步骤中,喷射的压力为4-6mpa,喷射时间20-30min。

31、通过采用上述技术方案,在上述的压力范围内,能够使多孔氧化铝颗粒粘附在第一包裹层的表面;在上述的时间范围内,能够使足够数量的多孔氧化铝颗粒固定在第一包裹层的表面。

32、可选的,所述包裹处理步骤中,预固化的温度为40-60℃,时间为10-20min,加热固化的温度为60-80℃,时间为30-40min。

33、通过采用上述技术方案,预固化能够使脲醛树脂预成型,不能自由流动但也能使多孔氧化铝颗粒粘附在其表面;加热固化步骤使脲醛树脂完全固化并固定多孔氧化铝颗粒。

34、可选的,所述结晶水合盐微球选自libo2·8h2o、mn(no3)2·6h2o中的任意一种。

35、通过采用上述技术方案,上述2种结晶水合盐的相变温度在25℃附近,符合大多数食品的保存温度要求。

36、可选的,所述外层和内层中的α-成核剂选自2,2’-亚甲基二(4,6-二叔丁基-苯基)-磷酸钠、1,3:2,4-二(3,4-二甲基-苯亚甲基)-山梨糖醇和聚乙烯基环己烷中的一种或多种。

37、通过采用上述技术方案,α-成核剂可以提高聚丙烯的再结晶温度,加快结晶速率,从而在较短的冷却时间内完成结晶,其次,α-成核剂可以提升聚丙烯的抗冲击性能和透明度,通过提高结晶速度,有助于提升刚性,并在刚性和抗冲击性能上有明显的提升。

38、可选的,所述爽滑开口剂选自油酸酰胺、芥酸酰胺和二氧化硅中的一种或多种。

39、通过采用上述技术方案,爽滑开口剂能够防止薄膜间的粘连,降低摩擦系数,确保良好的后续加工性,提高材料之间的相容性,使材料更容易相互混合,从而提高生产效率和质量。

40、第二方面,本技术提供一种聚丙烯复合薄膜的制备方法,采用如下的技术方案:一种聚丙烯复合薄膜的制备方法,包括以下步骤:将外层的原料、中间层的原料和内层的原料分别混合均匀,进行三层共挤吹塑,冷却定型,得到聚丙烯复合薄膜。

41、通过采用上述技术方案,本技术通过在聚丙烯复合薄膜的中间层加入储能相变微胶囊,在外界温度急剧升温或降温时起到一定的控温作用,从而提高了聚丙烯薄膜的温度稳定性。

42、综上所述,本技术具有以下有益效果:

43、1、本技术通过在聚丙烯复合薄膜的中间层加入储能相变微胶囊,储能相变微胶囊能够在薄膜温度升高时吸热,减缓升温速度,在薄膜温度降低时放热,减缓降温速度,从而提高聚丙烯薄膜在温度变化时的稳定性;

44、2、结晶水合盐的相变温度较低,石蜡的相变温度较高,二者互配,能够提高复合薄膜的适用性;

45、3、通过加入多孔氧化铝颗粒,首先,多孔氧化铝颗粒能够为熔化的石蜡提供空间,少量熔化的石蜡能够进入多孔氧化铝颗粒的微孔内,降低二氧化硅层破裂发生泄露的概率;其次,多孔氧化铝提高了第一包裹层的比表面积,提高了石蜡的附着性;最后,多孔氧化铝改善了石蜡层与第一包裹层的界面相容性,从而提高石蜡层的厚度均匀性,降低石蜡受热膨胀不均匀导致二氧化硅层破裂的可能性。

- 还没有人留言评论。精彩留言会获得点赞!