一种火箭整流罩及成型方法与流程

本发明涉及整流罩领域,具体是涉及一种火箭整流罩,还涉及一种火箭整流罩成型方法。

背景技术:

1、整流罩用于保护卫星及其它有效载荷,以防止卫星受气动力、气动加热及声振等有害环境的影响,是运载火箭的重要组成部分。卫星整流罩一般为蚌壳式(两半)结构,由端头、前锥段、圆筒段、倒锥段和纵向及横向分离机构等组成,当运载火箭在大气中飞行时,卫星整流罩用于保护卫星及其它有效载荷,以防止卫星受气动力,气动加热及声振等有害环境的影响。它是运载火箭的重要组成部分。在导弹方面,是导弹多弹头化的必然产物。

2、专利申请公布号cn116625178a的专利公开了一种模块化整流罩,包括可分离的两个半罩,两个半罩通过中间分离面上的分离结构连接,整流罩的中轴线位于两个半罩的分离面所在平面内,两个半罩组合形成内部的包络空间;半罩由顶部至底部沿中轴线方向顺次设置端头、前锥、柱段和过渡段,端头和前锥通过第一连接组件连接;前锥和柱段通过第二连接组件连接;柱段和过渡段通过第三连接组件连接。本技术实施例提供了不同整流罩基本型,每个基本型拆分为端头、前锥、柱段和过渡段等相互独立的模块,通过自由组合的形式实现整流罩不同有效载荷包络需求。解决了型号灵活快速适应有效载荷不同空间包络的需求,提高了航天运载器发射不同有效载荷时整流罩的适应能力。

3、但是上述技术方案中提供的一种模块化整流罩在实际运用时,仍旧存在较多缺点,如在整流罩的厚度较小,而且火箭在上升时,由于加速度的原因,使得整流罩的外壁风压较大,从而容易使得整流罩变形,而现有的整流罩通过内壁安装蜂窝式结构板进行支撑,使得整流罩的重量大大增加,且支撑的效果较差。

技术实现思路

1、针对现技术所存在的问题,提供一种火箭整流罩,本发明通过滑轨和滑块的配合使用,能够在火箭加速上升时,使得下压块超重,从而对抵压块进行挤压,使得抵压块向伸缩杆的方向移动,利用斜杆能够对第一弧片的两端进行抵压支撑,防止壳体的圆筒段发生形变,通过支撑杆和第二弧片能够对壳体的前锥段进行抵压支撑,从而使得支撑更加全面,使得壳体不易变形,且结构简单,与现有的火箭整流罩相比,减小了整流罩的整体重量,提升了支撑效果。

2、为解决现有技术问题,本发明采用的技术方案为:

3、本发明提供一种渐变焦镜片,应用于加工设备上,渐变焦镜片由光致变色树脂镜片、渐变式前偏光膜、液晶盒、渐变式后偏光膜、透明树脂镜片所组成,所述材料依次叠放且使用透明粘合剂相互粘合加工固化而成。

4、本发明还提供一种火箭整流罩,包括两个壳体,两个壳体的内壁固定连接有防护杆,防护杆远离壳体的一侧固定连接有支撑片,支撑片的上方设有主框,且主框与支撑片之间设有用于调节主框高度的升降机构,主框的内部设有下压块,下压块的一侧设有抵压块,且下压块的斜面与抵压块的一侧斜面相贴合,主框的内壁还设有可供下压块上下滑动的滑轨,下压块与滑轨之间构成滑动连接,抵压块远离下压块的一侧固定连接有伸缩杆,且伸缩杆的另一端固定连接有第一弧片,第一弧片与防护杆之间为固定连接,抵压块的两侧均固定连接有斜杆,斜杆与第一弧片之间为固定连接,主框与斜杆相对应位置还开设有可供斜杆活动的开口,抵压块的顶部斜面固定连接有支撑杆,支撑杆的顶部固定连接有第二弧片,且第二弧片与壳体的顶部内壁相贴合。

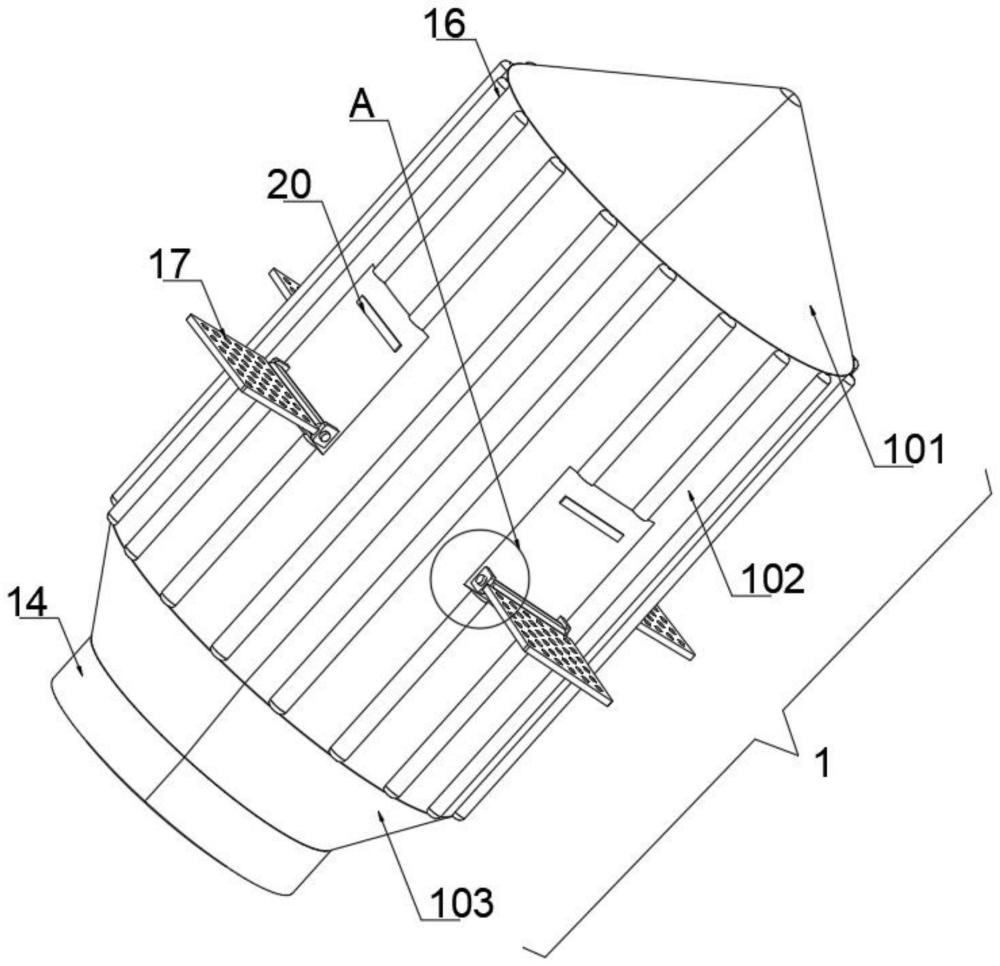

5、优选地,壳体由前锥段、圆筒段和倒锥段构成,两个壳体的边缘均固定连接有连接扣,且两个壳体通过连接扣和膨胀螺栓进行固定,壳体通过多个弧形片板拼接而成。

6、优选地,两个壳体的倒锥段底端均固定连接有连接弧口,且连接弧口的内壁固定连接有卡片,卡片上开设有卡口,连接弧口的末端开设有呈弧形均匀分布的圆孔。

7、优选地,两个壳体的外侧固定连接有半圆柱条,且半圆柱条位于壳体的圆筒段外侧呈弧形均匀排布,半圆柱条的两端为流线型结构,并且半圆柱条与壳体之间构成一体化结构。

8、优选地,圆筒段的中间设有两个翼板,且翼板的两侧均设有侧板,侧板与壳体的圆筒段之间为固定连接,翼板通过转轴与侧板之间构成转动结构,同时翼板的上方设有磁铁片,且磁铁片与壳体的圆筒段之间为固定连接,翼板转动至竖直状可与磁铁片相贴合,翼板上还开设有呈矩形阵列分布的圆孔。

9、优选地,防护杆位于壳体的圆筒段内侧呈弧形均匀分布,防护杆的侧面为梯型结构,且梯型结构的底面与圆筒段的内壁相接,并且防护杆靠近壳体的一侧开设有槽口。

10、优选地,防护杆的槽口内部固定连接有第一伸缩柱,第一伸缩柱的末端固定连接有贴板,且第一伸缩柱的外侧还有第一弹簧,第一弹簧与贴板和防护杆之间均为固定连接,并且第一弹簧与第一伸缩柱之间为套接。

11、优选地,第一弹簧的原长度与第一伸缩柱的拉伸最大长度相等,且第一伸缩柱关于防护杆的中轴线均匀分布,贴板远离第一伸缩柱的一侧为凸出的弧面结构,并且贴板的弧面与壳体的圆筒段内壁相贴合。

12、优选地,支撑片远离防护杆的一侧固定连接有第二伸缩柱,第二伸缩柱的末端固定连接有推板,第二伸缩柱的外侧还套设有第二弹簧,第二弹簧的两端分别与推板和支撑片之间固定连接。

13、一种火箭整流罩成型方法,包括以下步骤:

14、s1,通过外界3d打印机对壳体所组成的弧形片板进行打印,打印完成后,将多个弧形片板拼接成壳体,然后对壳体的外侧涂覆热保护层,完成壳体的制作,利用d打印机打印连接弧口,打印完成后对连接弧口的末端进行钻孔,将卡片与连接弧口进行焊接,完成连接弧口的制作,最后将支撑完成的壳体与连接弧口进行固定。

15、s2,通过转轴将翼板与侧板之间进行连接,在将安装完成侧板和翼板以及磁铁片固定安装在壳体上,完成火箭整流罩外侧框架的制造,翼板上的圆孔可通过cnc加工完成,保证翼板的精度。

16、s3,将第一伸缩柱固定连接在防护杆的槽口内,然后将第一弹簧套接在第一伸缩柱上,将贴板与第一伸缩柱进行固定,将第一弹簧的两端分别与贴板和防护杆进行连接,最好将安装后的防护杆与壳体之间进行焊接。

17、s4,将第二伸缩柱与支撑片进行固定,同样将第二弹簧套在第二伸缩柱上,然后安装推板后同样将第二弹簧与推板和支撑片进行固定,最后再将安装后的支撑片与防护杆进行连接。

18、s5,将抵压块装入装有下压块的主框,值得注意的是,装入抵压块前,需要检查下压块能否在主框中上下滑动,同时装入抵压块时,保证抵压块的斜面与下压块的斜面相贴合,且抵压块能够在主框中水平移动,通过伸缩杆将抵压块与第一弧片进行连接,装入抵压块后,将支撑杆和斜杆与抵压块进行固定,值得注意的是,在安装支撑杆前,需要将第二弧片与支撑杆进行固定,然后将安装完成的主框与升降机构进行连接,通过升降机构调节主框的高度,使得第二弧片的顶面与壳体的前锥段内壁相贴合,最近将第一弧片与防护杆之间进行焊接,完成壳体内部结构的安装。

19、s6,将制造完成的两个壳体通过连接扣和膨胀螺栓进行固定,从而将两个壳体的进行拼装,完成整个火箭整流罩的制造成型。

20、本技术相比较于现有技术的有益效果是:

21、1.本发明通过滑轨和滑块的配合使用,能够在火箭加速上升时,使得下压块超重,从而对抵压块进行挤压,使得抵压块向伸缩杆的方向移动,利用斜杆能够对第一弧片的两端进行抵压支撑,防止壳体的圆筒段发生形变,通过支撑杆和第二弧片能够对壳体的前锥段进行抵压支撑,从而使得支撑更加全面,使得壳体不易变形,且结构简单,与现有的火箭整流罩相比,减小了整流罩的整体重量,提升了支撑效果。

22、2.本发明通过半圆柱条的设置,能够提升壳体的外部强度,进一步提升本整流罩的抗压能力,且半圆柱条的流线型结构,能够在火箭上升时减小阻力,通过第一弹簧的弹力,配合贴板的使用,使得壳体受到挤压时,弹簧会对壳体的外壁起到挤压作用,防护杆的弧形排布,配合第一伸缩柱和第一弹簧的纵向均匀分布,能够对壳体的圆筒段起到均匀支撑的作用,更进一步的增强支撑效果。

23、3.本发明通过第二弹簧的弹力,配合第二伸缩柱和推板的使用,能够对壳体两侧产生向外的推力,使得本整流罩两个壳体之间可快速分开,便于本整流罩的脱落,利用翼板能够保证整流罩上升飞行时的稳定性,翼板上的圆孔,能够减小翼板所受的阻力,翼板通过磁铁片与壳体的侧面相贴合,在整流罩上升时,随着温度的升高,磁铁片磁性消失,利用转轴的转动,能够将翼板的自动展开。

- 还没有人留言评论。精彩留言会获得点赞!