一种耐烧蚀高硅氧碳纤维复合材料及其制备方法与流程

本发明涉及碳纤维复合材料领域,具体涉及一种耐烧蚀高硅氧碳纤维复合材料及其制备方法。

背景技术:

1、目前,在航天、军事等领域飞速发展的大环境下,耐烧蚀材料的地位越来越高。在航天领域中,碳纤维复合材料具有良好的耐高温燃气冲刷和耐高温烧蚀性能;而且其质量轻、强度高、易成型、耐腐蚀,在烧蚀材料的制备中被广泛运用。高硅氧玻璃纤维复合材料是一种熔化型的烧蚀材料,导热系数较小,可以运用在更恶劣的高温环境中。碳纤维高硅氧复合材料主要由碳纤维和高硅氧玻璃纤维组成,它继承了二者优异的结构和热学性能。

2、专利cn111253860a采用端羟基聚二甲基硅氧烷为主要成分配合八缩水甘油醚氧丙基制备得到耐烧蚀有机硅树脂材料,耐烧蚀性能得到改善,但复合材料的力学性能仍较差,不能满足实际使用。专利cn116675951a使用含氟环氧树脂和碳纤维制备了一种复合材料,其具有一定的抗腐蚀性以及高比强度,但其抗烧蚀性能并不理想。可见,现有技术中常用的耐烧蚀复合材料不能同时满足力学性能和耐烧蚀性能的要求。

技术实现思路

1、本发明的目的在于提供一种耐烧蚀高硅氧碳纤维复合材料,本发明提供的高硅氧碳纤维复合材料具有良好的耐烧蚀性能和力学性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种耐烧蚀高硅氧碳纤维复合材料,包括由外向内交替设置的水玻璃纤维复合层和酚醛纤维复合层;

4、所述水玻璃纤维复合层包括以下质量份数的组分:

5、碳纤维短纤50~75份

6、高硅氧玻璃纤维短纤50~70份

7、表面活性剂15~25份

8、氟硅酸钠3~5份

9、硫酸铝4~5份

10、三氧化二锑4~5份

11、水玻璃60~80份;

12、所述酚醛纤维复合层包括以下质量份数的组分:

13、碳纤维短纤50~75份

14、高硅氧玻璃纤维短纤50~70份

15、表面活性剂15~25份

16、氟硅酸钠3~5份

17、硫酸铝4~5份

18、三氧化二锑4~5份

19、硼改性酚醛树脂溶液11~17份。

20、优选的,所述水玻璃纤维复合层包括以下质量份数的组分:

21、碳纤维短纤60~65份

22、高硅氧玻璃纤维短纤55~60份

23、表面活性剂16~18份

24、氟硅酸钠3.5~3.8份

25、硫酸铝4.2~4.4份

26、三氧化二锑4.2~4.4份

27、水玻璃65~70份;

28、所述酚醛纤维复合层包括以下质量份数的组分:

29、碳纤维短纤60~65份

30、高硅氧玻璃纤维短纤55~60份

31、表面活性剂16~18份

32、氟硅酸钠3.5~3.8份

33、硫酸铝4.2~4.4份

34、三氧化二锑4.2~4.4份

35、硼改性酚醛树脂溶液13~14份。

36、优选的,所述水玻璃纤维复合层和酚醛纤维复合层中表面活性剂、氟硅酸钠、硫酸铝和三氧化二锑的质量比独立地为(30~50):(6~10):(8~10):(8~10)。

37、优选的,所述水玻璃纤维复合层和酚醛纤维复合层的厚度独立地为3~4mm。

38、优选的,所述碳纤维短纤和高硅氧玻璃纤维短纤的长度独立地为0.5~1mm。

39、本发明还提供了上述技术方案所述高硅氧碳纤维复合材料的制备方法,包括如下步骤:

40、(1)将碳纤维短纤、高硅氧玻璃纤维短纤、表面活性剂、氟硅酸钠、硫酸铝和三氧化二锑混合,得到混合纤维;

41、(2)将所述步骤(1)得到的混合纤维分成两等份,一份与水玻璃溶液混合,得到水玻璃纤维混合体,另一份与硼改性酚醛树脂溶液混合,得到酚醛纤维混合体;

42、(3)将所述步骤(2)得到的水玻璃纤维混合体和酚醛纤维混合体交替平铺设置,使水玻璃纤维混合体置于最外层,然后进行加热加压处理,得到成型体;

43、(4)对所述步骤(3)得到的成型体进行固化,得到高硅氧碳纤维复合材料。

44、优选的,所述步骤(1)中的碳纤维短纤和高硅氧玻璃纤维短纤在使用前进行预处理,所述预处理包括:分别将碳纤维短纤和高硅氧玻璃纤维短纤在氢氧化钠溶液中浸润后干燥。

45、优选的,所述步骤(2)中硼改性酚醛树脂溶液的溶剂为甲醇,所述硼改性酚醛树脂与甲醇的质量比为1:(5~6)。

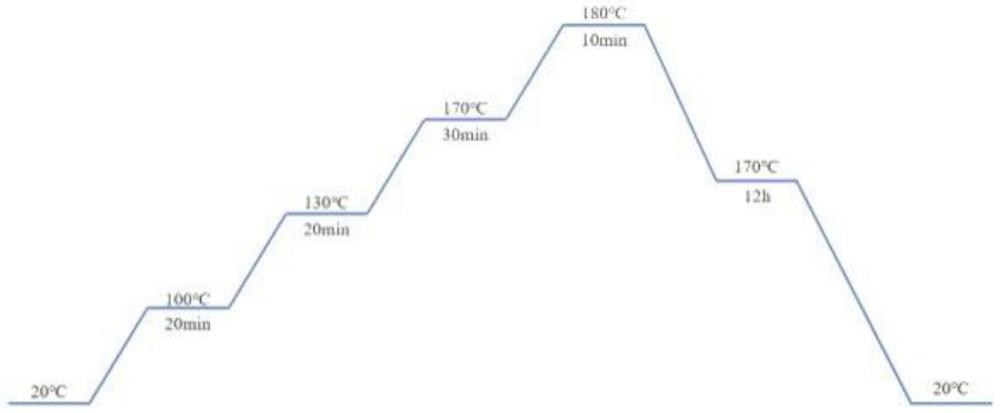

46、优选的,所述步骤(3)中的加热加压处理采用程序升温升压,包括:第一阶段加热到100~120℃,加压至0~1mpa,保温保压的时间为20~30min;第二阶段加热到130~160℃,加压至2~4mpa,保温保压的时间为20~40min;第三阶段加热到170~175℃,加压至5~8mpa,保温保压的时间为30~40min;第四阶段加热到180~200℃,加压至18~20mpa,保温保压的时间为10~20min。

47、优选的,所述步骤(4)中的固化的温度为170~180℃,固化的时间为12~13h。

48、本发明提供了一种耐烧蚀高硅氧碳纤维复合材料,包括由外向内交替设置的水玻璃纤维复合层和酚醛纤维复合层;所述水玻璃纤维复合层包括以下质量份数的组分:碳纤维短纤50~75份,高硅氧玻璃纤维短纤50~70份,表面活性剂15~25份,氟硅酸钠3~5份,硫酸铝4~5份,三氧化二锑4~5份,水玻璃60~80份;所述酚醛纤维复合层包括以下质量份数的组分:碳纤维短纤50~75份,高硅氧玻璃纤维短纤50~70份,表面活性剂15~25份,氟硅酸钠3~5份,硫酸铝4~5份,三氧化二锑4~5份,硼改性酚醛树脂11~17份。本发明提供的复合材料具有特定的层状结构,其中,水玻璃纤维复合层作为耐烧蚀层设置于复合材料的外侧,提高复合材料的耐烧蚀性能;水玻璃纤维复合层和酚醛纤维复合层交替设置,酚醛纤维复合层作为支撑层,提供良好的机械强度,提高复合材料的力学性能;在复合材料使用时,酚醛纤维复合层中的酚醛树脂受热分解吸收热量,产生热解气体并形成热解层,热解气体会流入热解层和高硅氧玻璃纤维短纤形成的液态层中间的边界层产生“热阻塞”作用;碳纤维短纤中的碳发生氧化,形成炭化层;高硅氧玻璃纤维短纤表面的二氧化硅熔化,在炭化层和热解层间形成一层液态层;酚醛树脂分解产生的热解气体会不断的向液态层移动,利用二氧化硅熔化形成液态层的过程吸热,带走烧蚀过程中的热量,提高复合材料的耐烧蚀作用;配合三氧化二锑、硫酸铝和氟硅酸钠大大提升复合材料的抗烧蚀能力;同时高硅氧玻璃纤维和酚醛树脂之间发生碳硅间的吸热反应,吸收部分热量,进一步提高复合材料的耐烧蚀性能;得到的复合材料还会向外界环境产生一定程度的热辐射,使得到的复合材料具有良好的耐烧蚀性能。实施例的结果显示,本发明提供的复合材料的整体烧蚀率为0.05~0.14g/s,拉伸强度为15.92~33.17mpa,弯曲强度为12.98~22.14mpa,压缩强度为48.67~55.63mpa。

- 还没有人留言评论。精彩留言会获得点赞!