一种直推式头罩分离方法及其结构与流程

本发明属于飞行器结构涉及领域,主要涉及一种头罩分离方法及其结构。

背景技术:

1、未来作战使用对命中精度要求的逐步提高,高超声速导弹通常采用导引头进行末制导,由于导弹在大气中飞行受到严峻的气动力热载荷,头罩作为导弹的重要组成部分,主要起到维持良好的气动特性,保护导引头等末制导部件的作用,而当导弹控制系统需要切换至末制导模式时,则需要头罩按要求快速、安全地与弹体分离。典型的头罩分离方案主要有分瓣式、破碎式、整体式等。

2、分瓣式头罩分离方案是通过较为复杂的分离机构,将头罩分为两瓣以上,使其与弹体分离,可进一步地细分为旋抛式和平抛式两种技术路线。分瓣式头罩分离方案的分离机构组成复杂、尺寸大、成本高、解锁分离时序要求高,一般适用于运载火箭等尺寸规模较大的飞行器。对于常规导弹而言,受限于内部空间、成本等因素,分瓣式头罩分离方案适用性较差。

3、破碎式头罩分离方案的头罩一般采用非金属脆性材料,在头罩内部按照破碎需求沿径向和周向布置聚能切割索,聚能切割索起爆后产生的射流压力将头罩切割为碎片,碎片在气动载荷和射流压力作用下飞离弹体。由于头罩材料为非金属脆性材料,在装配、转运及作战使用环节需要进行特殊防护,使用不便;聚能切割索起爆切割头罩的过程中产生的冲击载荷过大,影响导引头及舱内电气部件的工作可靠性;切割后的头罩碎片的尺寸和飞行轨迹不确定性大,容易对导引头和弹体产生二次伤害,方案适用性差。

4、对于常规导弹而言,最常用的是整体式头罩分离方案,现有的整体式头罩分离方案一般采用分离作动器、燃气发生器、高压气源、分离弹簧或火箭发动机等冲量装置将头罩从弹体前方整体“拔出”,从而实现头罩的整体分离。其中,利用火箭发动机的整体式头罩分离方案头罩一般采用爆炸螺栓与头舱舱体连接,头罩内部安装有火箭发动机,且火箭发动机一般有三个以上非均匀分布的喷口,爆炸螺栓点火解锁后,头罩内部的火箭发动机按时序点火产生轴向和侧向推力,带动头罩按照预定轨迹远离导弹,该方案重量大、成本高、时序控制复杂,且火箭发动机的点火电缆影响导引头正常工作等不利因素。采用分离作动器和高压气源的头罩分离方案,其头罩内部均设置有偏心配重块,使头罩的中心偏离中心轴线,通过分离作动器点火后剪断径向螺钉或拉断轴向螺钉实现与舱体的连接,配合在头罩两侧设置多种规格的作动器或使用不同压力的气源,使头罩产生轴向和侧向分离速度。申请公布号为cn114636355a的发明专利公布了一种用于飞行器的高空抛罩分离机构,在头罩内部设置了偏心配重块,并采用长行程作动器和短行程作动器实现头罩与弹体的连接,抛罩指令后,短行程作动器的作动器杆先于长行程作动器的作动器杆出作动器筒,当长行程作动器的作动器杆出作动器筒时,防护罩朝向短行程作动器的方向径向偏转并与弹体分离。该技术方案在头罩内部额外增加的配重块会导致头罩重量增加,导致分离作动器需要更多的药量来达到预定分离速度,从而对导引头及舱内设备带来更大的冲击;该方案所用两种以上行程规格的作动器,对不同规格作动器的分离速度散布和同步性要求高,造成分离系统时序控制复杂、成本高。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种直推式头罩分离方法。

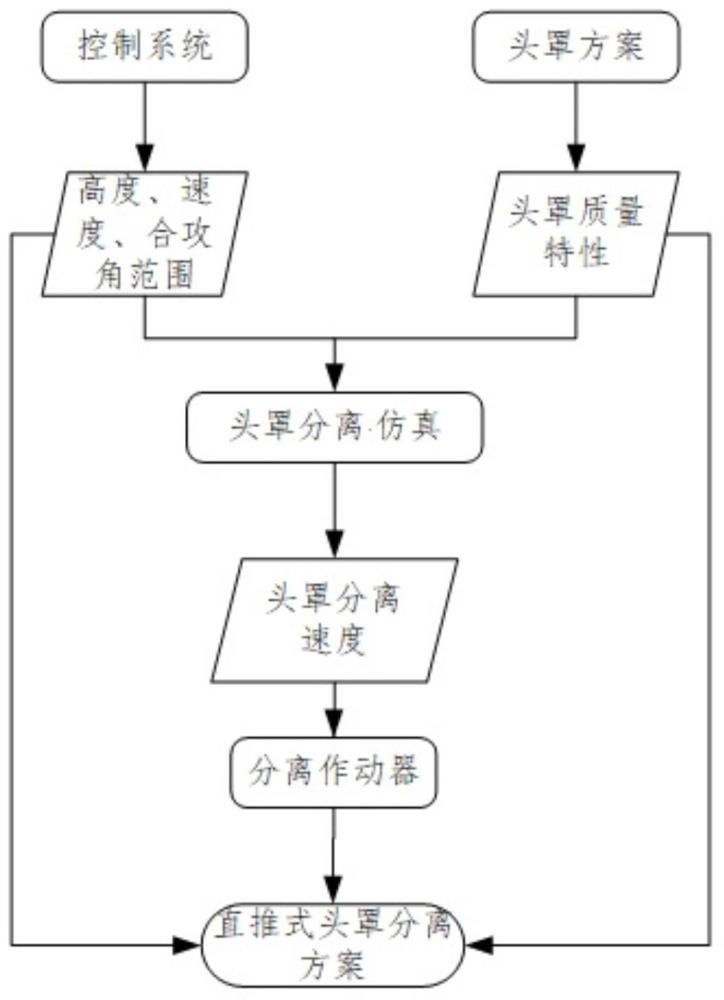

2、一种直推式头罩分离方法,包括如下步骤:

3、步骤1:根据头罩受到的力热载荷进行头罩结构防热方案设计,使头罩内壁温度不超过导引头能够承受的最大温度,头罩结构防热方案设计完成后确定头罩质量数据,头罩质量数据包括重量、质心位置、重心位置、压心位置和转动惯量特性数据;

4、步骤2:根据导引头的性能特点和目标特性,由控制系统给出头罩分离时高度、飞行速度和合攻角范围;

5、步骤3:基于步骤1的头罩质量数据和步骤2得到的头罩分离时高度、飞行速度和合攻角范围,对头罩和弹体的分离轨迹进行非定常分离仿真分析,确定头罩安全分离的最小分离速度;

6、步骤4:根据头罩的最小分离速度,确定分离作动器数量、承载能力、作动行程和装药量。

7、进一步地,所述步骤1中,头罩的重心位于头罩回转轴线上,头罩内部无需设置偏心配重或动力装置。

8、进一步地,所述步骤1中,头罩通过气动外形优化设计和结构优化设计,使头罩在分离气动载荷作用下处于中立稳定状态;中立稳定状态为:头罩压心位置与质心位置沿头罩回转轴线上的位置偏差小于头罩长度的1%,即认为头罩处理中立稳定状态。

9、进一步地,所述步骤3中,头罩和弹体的分离轨迹进行非定常分离仿真分析的输入同时还包括两组条件,一组为头罩分离时的最小高度、最大飞行速度和最小合攻角;另一组为头罩分离时的最大高度、最小飞行速度和最小合攻角。

10、进一步地,所述步骤3中非定常分离仿真分析的头罩安全分离判定同时满足a和b两个条件:

11、a:头罩下落轨迹与弹体头部弓形激波不发生接触;

12、b:头罩受到的法向气动力始终沿着远离弹体的方向,头罩分离过程中姿态稳定,不发生翻转。

13、应用一种直推式头罩分离方法的结构,包括头罩、导引头、头舱舱体、分离作动器;所述头罩通过分离作动器设置于头舱舱体前端;所述导引头安装在头舱舱体内部,探测窗口伸出头舱舱体前端面;所述分离作动器的规格相同;分离作动器的数量至少为三组;三组分离作动器设置在头舱舱体前端面内侧,且沿周向均匀分布。

14、在头罩分离前,导弹飞行弹道末端需要切换末制导模式时,首先由控制系统调整导弹的姿态,使导弹在进入预定的高度和飞行速度范围后弹体轴线与飞行速度之间有一定的合攻角。参照图2、图3和图6所示,由控制系统发出头罩分离指令,多组分离作动器4同步点火作用,内部燃气压力会推动分离作动器活塞403,剪断分离作动器推杆402头部法兰的削弱槽,解除头罩1与头舱舱体3的连接并推动头罩1沿轴向加速,使头罩1产生轴向分离速度;由于分离作动器推动头罩1加速的推力远大于头罩1受到的气动载荷,因此在分离作动器4推动头罩1加速过程中,气动载荷对头罩1姿态的影响可以忽略。分离作动器4作动行程结束后将头罩1加速至规定的速度,头罩1在气动载荷fx、fy和重力g的作用下,其轴向速度逐渐减小并产生逐渐增加的侧向速度,同时头罩1的气动外形和质心设计能够保证在分离过程中处于中立稳定状态,不会发生翻转,最终头罩1会沿着预定的近似抛物线的轨迹飞离弹体。

15、与现有技术相比较,本发明提供的头罩分离方法,首先由于侧向分离速度主要依靠头罩分离时调整导弹姿态使其产生的侧向气动力来提供,在保证结构承载和防热需求的条件下,对于相同尺寸约束的头罩,其重量更轻,安全分离所需的分离作动器装药量更小、产生的分离冲击更低,对导引头和弹上设备的冲击更低;其次,本发明采用的分离作动器均为同种规格,各分离作动器具备互换性,整个分离系统结构组成更简单,研发成本和生产成本更低;最后,本发明头罩分离方案仅需要分离作动器提供规定的轴向分离速度,对各个分离作动器作动过程中同步性和速度散布要求较低,降低了分离系统的时序控制要求,从而提升了分离系统的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!