一种电动四轮滑板车用复合材料及其制备方法与流程

本发明涉及电动四轮滑板车复合材料制备,具体为一种电动四轮滑板车用复合材料及其制备方法。

背景技术:

1、复合材料制备方法是一种将多个纤维材料层叠挤压制备成复合材料,并将复合材料应用到电动四轮滑板车中的方法,其用于解决传统电动四轮滑板的复合材料板材容易断裂、无弹性和舒适感差的问题。

2、现有的电动四轮滑板车复合材料制备存在的缺陷是:

3、1、专利文件ep2442973b1中,公开了一种制备复合材料的方法及该复合材料,主要考虑如何通过气相沉积仪将构成分散材料的分散材料的原料引入包括构成基体的基体原料的熔体或包含基体原料的溶液的流体中,没有考虑如何提高制成的复合材料板面柔韧性和弹性的问题;

4、2、专利文件ep3357102a1中,公开了一种制备层状复合材料的方法及复合材料,主要考虑如何具备嵌入式功能结构的问题,并没有考虑到如何提高复合材料的制备纯度的问题;

5、3、专利文件cn114015199b中,公开了一种耐磨液态环氧树脂复合材料及制备方法,主要考虑如何提高液态环氧树脂的耐磨损性能,改善液态环氧树脂的抗拉性能的问题,并没有考虑到如何提高纤维与液态环氧树脂的粘结力的问题;

6、4、专利文件cn110042353b中,公开了一种纳米层叠铝基复合材料及制备方法,主要考虑如何使气相沉积得到的复合结构薄膜强度进一步提高的问题,并没有考虑到如何提高复合材料板面的使用寿命的问题。

技术实现思路

1、本发明的目的在于提供一种电动四轮滑板车用复合材料及其制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种电动四轮滑板车用复合材料,包括碳纤维(1),将所述碳纤维(1)放置到最底层,所述碳纤维(1)的顶部涂覆一层5mm液态环氧树脂(3)。

3、优选的,所述5mm液态环氧树脂(3)的内部浸入有玻璃纤维编织布(2),5mm液态环氧树脂(3)的顶部粘连有橡木板(4),橡木板(4)的顶部涂覆有一层1cm液态环氧树脂(5),1cm液态环氧树脂(5)的内部浸入有玻璃纤维(6),并利用1cm液态环氧树脂(5)的顶部粘连碳纤维单向布(7)。

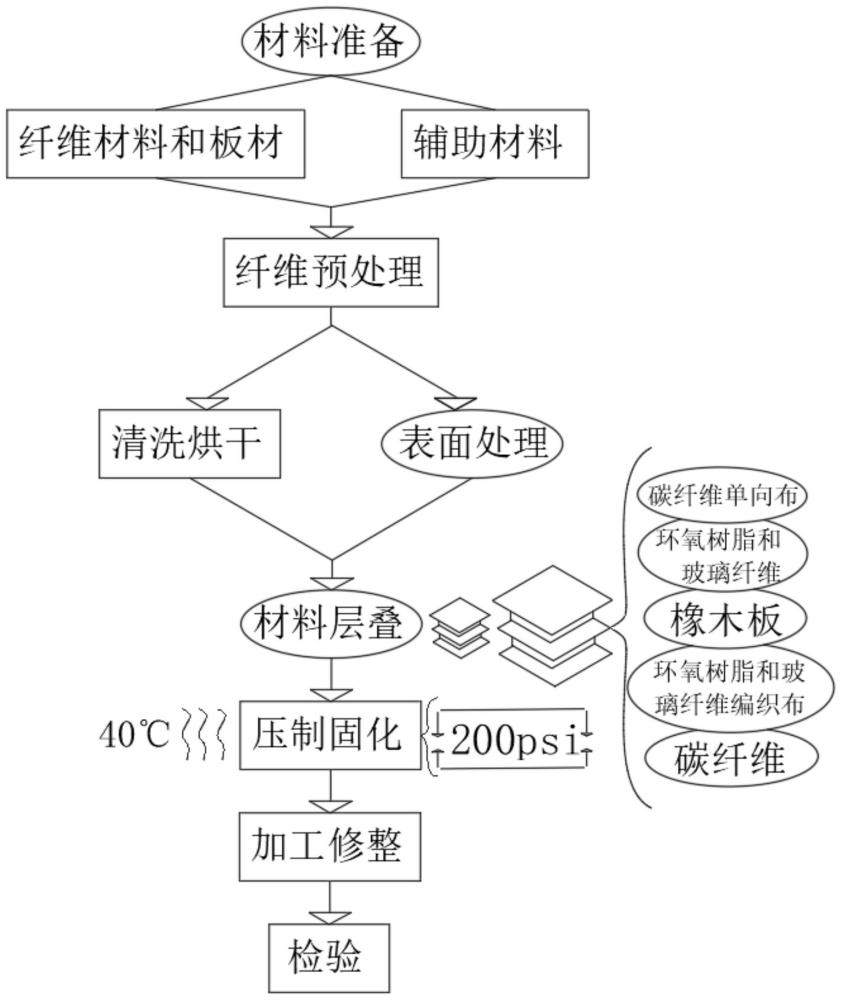

4、优选的,包括材料准备,所述材料准备后需要进行纤维预处理,所述材料准备时需要准备辅助材料、纤维材料和板材;

5、所述材料准备时需要准备长度为100cm,宽度为20cm的橡木板板材,同时准备200g/m2的玻璃纤维编织布和碳纤维单向布,并准备100g/m2的玻璃纤维和碳纤维;

6、所述纤维预处理用于对材料准备时所准备的纤维材料和板材进行预处理工作,预处理完成后进行材料层叠,将预处理好的纤维材料层叠在一起,并在每层纤维之间涂布为辅助材料的液态环氧树脂,以确保纤维之间的黏结。

7、优选的,所述电动四轮滑板车用复合材料及其制备方法如下:

8、步骤s1、材料准备

9、纤维材料和板材:

10、(a)橡木板:l100cm,w20cm;

11、(b)玻璃纤维编织布:200g/m2;

12、(c)碳纤维单向布:200g/m2;

13、(d)玻璃纤维:100g/m2;

14、(e)碳纤维:100g/m2;

15、辅助材料:

16、(a)温水:35℃;

17、(b)液体洗衣剂:ph7。

18、优选的,所述电动四轮滑板车用复合材料及其制备方法还包括:

19、步骤s2、纤维预处理

20、(a)清洗:将450ml的液体洗衣剂放入35℃的1650ml温水中形成清洗液,并将玻璃纤编织布和玻璃纤维浸泡到清洗液中搅拌20min;

21、使用软刷或布轻轻擦拭所有纤维材料的表面;

22、(b)烘干:将清洗后的纤维材料进行烘干,以去除水分;

23、将玻璃纤编织布和玻璃纤维一同放置到80℃的环境中烘干90min;

24、将碳纤维单向布和碳纤维一同放置到100℃的环境中烘干150min;

25、步骤s3:表面处理

26、(a)机械研磨:使用塑料刷子对清洗烘干后的纤维材料和板材的表面进行研磨;

27、(b)等离子体处理:使用等离子体反应室对纤维材料的表面进行处理。

28、优选的,所述电动四轮滑板车用复合材料及其制备方法还包括:

29、步骤s4、材料层叠:将预处理好的纤维材料和板材层叠在一起,在每层纤维材料和板材之间涂布液态环氧树脂,以确保纤维材料和板材之间的粘结,从而获得层叠材料。

30、优选的,所述电动四轮滑板车用复合材料及其制备方法还包括:

31、步骤s5、在层叠材料的两端呈u型分别包裹一层25mm液态环氧树脂,将层叠材料放入模具中加热并压制,使纤维与树脂充分结合,并排除空气和杂质,使液态环氧树脂固化形成复合材料板面;

32、步骤s6、加工修整:将固化后的复合材料板面依照四轮滑板车板面的形状进行切割、打磨和修边工序,得到最终四轮滑板车板面形状和光滑度的复合材料板面。

33、优选的,步骤s7、对加工修整得到的四轮滑板车板面进行检验;

34、(a)弹性模型:描述材料在受力后恢复原状的模型;

35、弹性模型:包括胡克定律,胡克定律是弹性模型的最基本形式,描述了线性弹性材料的应力-应变关系;

36、根据这个定律,应力与应变成正比,即:

37、σ=e×ε

38、(b)应力分析方程:描述物体内部的应力分布;

39、一维应力分析:对于轴向加载,应力分析方程为:

40、

41、将检验合格的复合材料板面用于电动四轮滑板车。

42、步骤s21、将橡木板、玻璃纤维和碳纤维放入35℃的温水中,并用软刷擦拭材料表面,以免损伤纤维结构;

43、最后利用清水温和地冲洗玻璃纤编织布、碳纤维单向布、玻璃纤维和碳纤维,确保没有残留的清洗液。

44、优选的,所述步骤s3中,还包括如下步骤:

45、步骤s31、在机械研磨时需要利用塑料刷子以均匀的压力和均匀的速度贴合玻璃纤维编织布、碳纤维单向布和橡木板的外表面进行研磨三次,保证表面粗糙度;

46、步骤s32、在等离子体处理时需要将玻璃纤编织布、碳纤维单向布、玻璃纤维和碳纤维分别放置到等离子体反应室中,并向玻璃纤编织布和玻璃纤维反应室中引入正丁基三氯硅烷,使玻璃纤编织布增加硅氧烷基活性基团,增加硅氧烷基活性基团的化学反应式如下:

47、sio2+ch3(ch2)3sicl3→sio2-ch3(ch2)3sicl3;

48、向碳纤维单向布和碳纤维反应室中引入羟基,使碳纤维单向布增加羟基活性基团,增加羟基活性基团的化学反应式如下:

49、c+o2→co2

50、co2+h2o→h2co3

51、h2co3→h2o+co2。

52、优选的,所述步骤s5中,还包括如下步骤:

53、步骤s51、在压制固化时将层叠材料放入模具中后需要以200psi的压力和40℃的温度对层叠材料压制15min,促进液态环氧树脂流动,使纤维材料和板材与液态环氧树脂充分结合,并排除空气和杂质,同时液态环氧树脂会利用40℃的温度逐渐固化。

54、与现有技术相比,本发明的有益效果是:

55、1、本发明通过将100g/m2的碳纤维放置到最底层,随后在碳纤维顶部涂覆一层5mm液态环氧树脂,再将200g/m2的玻璃纤维编织布浸入液态环氧树脂中,随后利用5mm液态环氧树脂将l100cm、w20cm的橡木板与200g/m2的玻璃纤维编织布和100g/m2的碳纤维叠加粘连,随后再在l100cm、w20cm的橡木板顶部涂覆一层1cm液态环氧树脂,最后将100g/m2的玻璃纤维浸入1cm液态环氧树脂中,并利用1cm液态环氧树脂在100g/m2的玻璃纤维的顶部粘连200g/m2的碳纤维单向布,获得层叠材料并对其进行压制固化,进而提高压制固化得到的复合材料板面的柔韧性。

56、2.本发明通过准备两处35℃的温水和ph数值为7的中性液体洗衣剂,将450ml的液体洗衣剂放入其中一处35℃的1650ml温水中混合形成清洗液,并将玻璃纤编织布和玻璃纤维浸泡到清洗液中搅拌20min,再将玻璃纤维、碳纤维和橡木板放入另一处35℃的温水中,并使用软刷和布擦拭材料表面,以免损伤纤维结构,最后利用清水温和地冲洗所有材料,确保没有残留的清洗液,并将上述处理后的纤维材料和板材进行表面处理后投入材料层叠和压制固化流程中进行复合材料制备,从而提高制备得到的复合材料板面的纯度和质量。

57、3.本发明通过对纤维材料和板材的表面使用塑料刷子进行研磨,以去除表面的光滑层和杂质,增加纤维材料的表面粗糙度,再使用等离子体反应室对纤维材料的表面进行处理,通过等离子体活化作用增加活性基团,提高玻璃纤编织布、碳纤维单向布、玻璃纤维和碳纤维与液态环氧树脂的粘结力,将玻璃纤编织布、碳纤维单向布、玻璃纤维和碳纤维分别放置到等离子体反应室中,并向玻璃纤编织布和玻璃纤维反应室中引入正丁基三氯硅烷,使玻璃纤编织布增加硅氧烷基活性基团,向碳纤维单向布和碳纤维反应室中引入羟基,使碳纤维单向布增加羟基活性基团,从而提高纤维材料与树脂的粘结力,确保复合材料的性能和质量。

58、4.本发明通过在层叠材料的两端呈u型分别包裹一层25mm液态环氧树脂,为制得的复合材料板面的两端提供防撞作用,将层叠材料放入模具中,然后以200psi的压力和40℃的温度进行压制15min,使纤维与树脂充分结合,并排除空气和杂质,并在40℃的温度下使液态环氧树脂固化,从而提高制得的复合材料板面的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!