一种多层级近场爆炸防护结构

本发明属于一种近场爆炸防护结构,具体涉及一种多层级复合近场爆炸防护结构。

背景技术:

1、近场爆炸防护无论是在军事领域还是民用领域都极为重要,在国防军事、化工生产、公共安全、科学研究等领域有着广泛应用。在国防军事领域,近场爆炸防护结构是演习演训和实战中保护重要武器装备、作战有生力量的重要装置;在化工生产领域,为预防意外爆炸事故发生造成重大财产损失和人员伤亡,抗爆结构可以提供有效防护;在公共安全领域,处理人员需要配备近场爆炸防护结构保证安全处置;在科学研究领域,近场爆炸防护结构是研究近场爆炸的重要实验装备。

2、传统防护结构主要通过材料厚度增加和材料刚度的提高来提高防护能力,实现阻挡破片的作用,可以对装备和人员起到一定的保护作用。这种防护结构原理简单,设计也不复杂,但是仍存在着不足,常见的防护结构通常选择钢作为材料,存在着质量大、安装复杂等问题,同时传统靶板还存在着对冲击波防护效果差的问题。为了提高防护结构的综合防护能力,同时减轻防护结构的质量,多层级复合结构具有广阔的应用前景。多层级复合结构具有同时阻挡破片、吸收冲击能量、阻隔爆轰产物的优点,已引起近场爆炸防护领域的普遍重视,国内外广泛开展针对抗弹、吸能的多层级复合结构研究。目前以公开的多层级复合结构,如公开号cn113844124a的多层级复合防护结构及其制备方法、cn208520268u车辆多层级爆炸防护装置,只考虑了通过多层级结构实现防弹或防爆的需求,未根据侵彻毁伤和爆炸毁伤的过程进行结构设计,难以同时满足防弹和防爆的需求。

3、因此,从实际情况出发,结合同时满足防弹和防爆的安全防护需求,研发同时具备较好防弹和防爆能力的多层级复合防护结构,是近场爆炸防护领域极为关注的技术问题。

技术实现思路

1、本发明要解决的技术问题是针对传统近场爆炸防护结构质量大、只能针对破片进行防护、吸收耗散冲击波能力不足,现有多层级防护结构难以同时满足防弹和防爆需求、结构设计与毁伤过程不匹配等问题,提供一种多层级复合近场爆炸防护结构,减轻近场爆炸防护结构总体质量,提高对冲击能量的吸收,同时提升对破片的防护能力。

2、本发明的技术方案是:

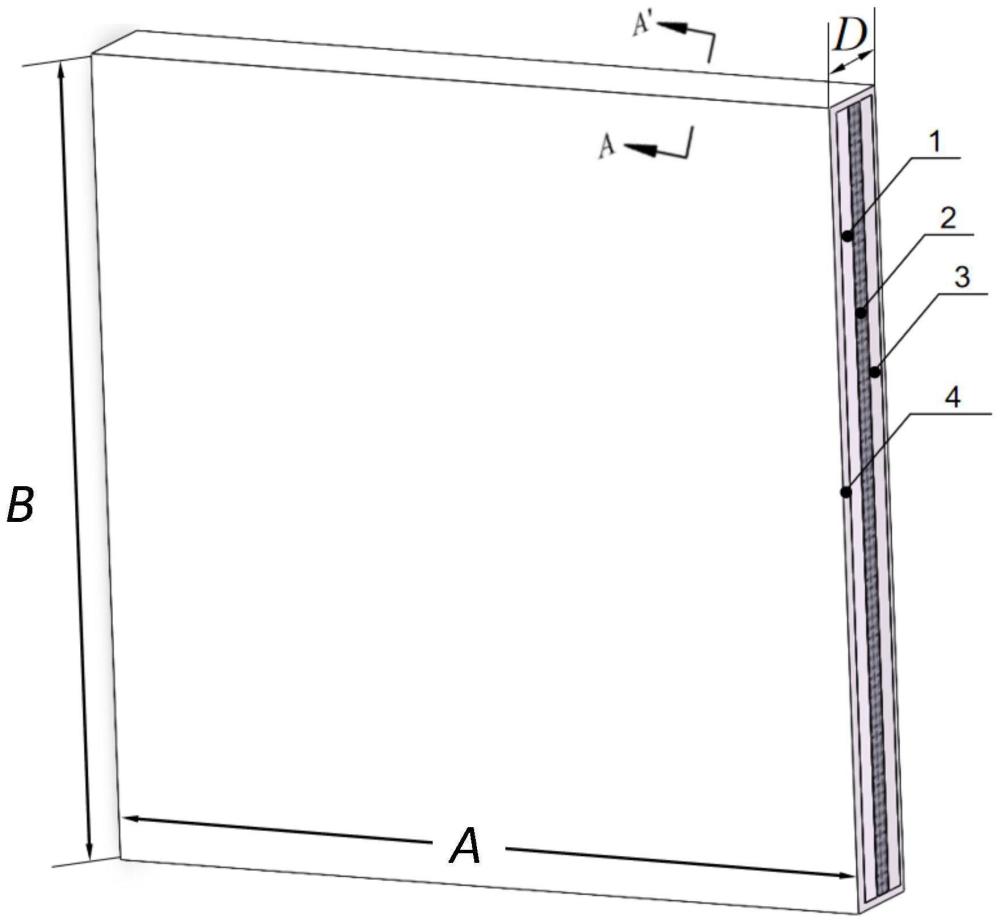

3、本发明多层级近场爆炸防护结构整体呈长方体板状,由陶瓷抗弹层、泡沫金属协调层、纤维层合板缓冲层以及外部包裹封装的聚脲涂覆层组成。聚脲涂覆层在两表面涂覆厚度不同,聚脲涂覆层较厚的一面为多层级近场爆炸防护结构的迎弹面,聚脲涂层较薄的一面为多层级近场爆炸防护结构的背弹面。本发明多层级近场爆炸防护结构整体厚度为d,满足10mm<d<200mm,长度为a,满足100mm<a<1000mm,宽度为b,满足100mm<b<1000mma、b长度要求超过被保护结构尺寸。

4、陶瓷抗弹层、泡沫金属协调层、纤维层合板缓冲层由抗弹面向背弹面按陶瓷抗弹层、泡沫金属协调层、纤维层合板缓冲层的次序层合,按照在各层表面涂抹热熔胶,而后真空热压的方法进行层合。各层板长度、宽度相同,层合时各层板边沿对齐后进行热压,热压层合整体成型后在其外表面涂覆聚脲对整体进行封装。陶瓷抗弹层一面为迎弹面,纤维层合板缓冲层一面为背弹面,两层间为泡沫金属协调层。

5、聚脲涂覆层由聚脲和纤维增强网组成,聚脲涂覆层迎弹面厚度为d1,背弹面厚度为d2,纤维增强网厚度d3,侧面厚度为d4,满足0.1d<d1<0.2d,0.05d<d2<0.1d,0.05d<d3<0.1d,0.05d<d4<0.1d。聚脲密度在1.0g/cm3到2.0g/cm3之间,熔融温度在230℃到235℃之间,抗拉强度大于4mpa,断裂伸长率大于150%。纤维增强网内含于抗弹面的聚脲涂覆层中,纤维增强网密度在1.5g/cm3到2.0g/cm3之间,抗拉强度大于500mpa。聚脲涂覆层能够防止陶瓷抗弹层的裂纹扩展,同时自身具有较强韧性,可以提高陶瓷抗弹层抗弹能力。同时聚脲具有较好的防水、防腐的能力,能够对内部热压层合整体起到保护作用。本发明抗爆防护结构受到近场爆炸载荷加载时,聚脲涂覆层首先受到冲击波、爆轰产物以及破片的作用,聚脲涂覆层能够阻挡部分冲击波,同时可以阻挡爆轰产物的传播和与内部热压层合整体的接触作用,破片作用到抗弹面涂覆层后侵彻速度也将降低,背弹面的外部涂覆层对整体起到一定的背强支撑作用。

6、陶瓷抗弹层、泡沫金属协调层、纤维层合板缓冲层组成多层级复合板。陶瓷抗弹层、泡沫金属协调层、纤维层合板缓冲层均为长方体板状,由抗弹面向背弹面按陶瓷抗弹层、泡沫金属协调层、纤维层合板缓冲层的次序层合,各层边沿对齐。陶瓷抗弹层厚度为h1,满足0.1d<h1<0.5d,长度等于a,宽度等于b,材料为高强陶瓷材料(如碳化硅、碳化硼),密度在2.0g/cm3到4.0g/cm3之间,弹性模量大于300gpa,抗弯强度大于250mpa,莫氏刻痕硬度大于9.20。当破片击穿外部涂覆层后,将作用于陶瓷抗弹层,由于陶瓷材料具有较高的强度,金属破片在接触到陶瓷抗弹层1后将表现为脆性断裂,形成尺寸更小的破片,将有效降低破片的侵彻能力,对爆炸冲击波也具有一定阻挡作用。

7、泡沫金属协调层的厚度为h2,满足0.1d<h2<0.5d,长度等于a,宽度等于b,材料为泡沫金属,孔隙率小于40%,密度在0.2g/cm3到1.5g/cm3之间,孔结构选择闭孔。爆炸冲击波在泡沫金属内部会发生多次反射,因而泡沫金属协调层2能够有效吸收冲击波;同时还能为陶瓷抗弹层提供支撑,具有一定背强作用,抑制陶瓷抗弹层裂纹产生,也能对破片起到一定的阻挡作用。

8、纤维层合板缓冲层的厚度为h3,满足0.1d<h3<0.5d,长度等于a,宽度等于b,材料为纤维层合板,密度在0.8g/cm3到1.5g/cm3之间,强度大于2n/tex,模量大于80n/tex。本发明抗爆防护结构受到近场爆炸载荷加载时,纤维层合板缓冲层对击穿陶瓷抗弹层和泡沫金属协调层的破片进行阻挡,由于此时破片形状不规则,在纤维层合板缓冲层中弹道会发生偏转,能够对破片的残余动能进行有效消耗,避免抗爆防护结构被击穿。

9、将被保护结构置于本发明的背弹面,爆炸物置于本发明迎弹面,当爆炸物在本发明的迎弹面起爆后,爆炸会产生爆炸冲击波,高温高压的爆轰产物以及高速破片。本发明实验实现抗爆防护的过程主要分为四个阶段:

10、第一阶段,当爆炸物在本发明迎弹面爆炸发生爆炸时,迎弹面聚脲涂覆层首先承受爆炸冲击波,高温高压爆轰产物以及破片的作用,迎弹面聚脲涂覆层由聚脲和纤维增强网组成,具有较好的韧性,且在高温短时作用下物理性质不发生明显变化,能够阻挡高温高压爆轰产物的传播,吸收部分冲击波能量,同时有效衰减破片速度。

11、第二阶段,破片击穿迎弹面的聚脲涂覆层后与陶瓷抗弹层接触,破片发生脆性断裂,形成小尺寸形状不规则的破片,破片速度降低,陶瓷抗弹层发生破裂,形成陶瓷锥角和径向裂纹,在迎弹面的聚脲涂覆层的抑制作用下,发生一定程度的延伸。

12、第三阶段,冲击波到达泡沫金属协调层后,由于泡沫金属的多孔结构,将对冲击波能量进行有效吸收缓冲,降低冲击波强度,同时泡沫金属协调层还对陶瓷抗弹层具有一定支撑作用,抑制了陶瓷抗弹层径向裂纹的生长,破片也在该层受到衰减作用。

13、第四阶段,形状不规则的小尺寸破片在纤维层合板缓冲层中发生弹道偏转,破片的能量主要通过与纤维的摩擦、纤维的拉伸变形和纤维的拉伸断裂耗散,部分纤维发生熔融。最终将破片能量耗尽,防止被破片击穿损伤被保护结构,同时冲击波能量被吸收衰减失去毁伤能力,高温高压爆轰产物被本发明阻挡与被保护结构无接触,起到近场爆炸防护作用。

14、与现有技术相比,采用本发明可以达到以下有益效果:(1)本发明是由聚脲涂覆层、陶瓷抗弹层、泡沫金属协调层和纤维层合板缓冲层组成的多层级复合防护结构,聚脲涂覆层为防护结构整体的包裹结构,陶瓷抗弹层、泡沫金属协调层和纤维层合板缓冲层组成内部的多层级防护结构。外部聚脲涂覆层在迎弹面喷涂较厚起到吸能防护和保护内部结构的作用,内部的陶瓷抗弹层、泡沫金属协调层和纤维层合板缓冲层可以对近场爆炸的复杂载荷进行综合防护。内部防护结构层级设计按照冲击波、爆轰产物以及破片三种主要毁伤元的毁伤规律进行综合设计,陶瓷抗弹层和纤维层合板缓冲层能对破片进行有效防护,泡沫金属缓冲层能对冲击波能量进行有效吸收,防护结构整体对爆轰产物能够起到有效的阻隔作用。本发明解决了传统钢板防护结构对复杂载荷综合防护能力不足的问题。

15、(2)本发明内部多层级防护机构由聚脲涂覆层包覆封装,整体模块化,且密度相对钢板明显减小,在安装拆卸过程中,相较于传统钢制防护板,使用方式更加简单便携。传统钢板防护结构在安装时通常需要以焊接的方式固定在被防护结构和爆炸物中间,安装过程负责,且更换维修操作繁琐,本发明由于具有模块化的特性,在安装和更换时操作较传统结构更加简便,且密度小,使用场景更加广泛,解决了传统结构安装更换操作复杂和不便携的问题。

16、(3)相比于背景技术所述的多层级防护结构,本发明能同时满足防弹和防爆需求、结构设计与毁伤过程相匹配,既减轻近了场爆炸防护结构总体质量,又提高了对冲击能量的吸收,同时提升了对破片的防护能力。传统多层级防护结构防弹层常选用砂石或混凝土,吸能材料常选用钛合金或铝合金,本发明防弹层选择高强陶瓷材料,吸能材料选择泡沫金属,在抗弹强度和吸能效果方面都强于传统多层级防护结构。

- 还没有人留言评论。精彩留言会获得点赞!