复合铝塑膜、其制备方法及应用与流程

本发明涉及锂离子电池包装,具体而言,涉及一种复合铝塑膜、其制备方法及应用。

背景技术:

1、软包电池凭借其质量轻、空间利用率高带来的能量密度优势而愈发受到人们青睐,同时其在快充、电池系统集成、外形设计等方面的出色表现成为新能源乘用车的优先选择。其中,铝塑膜是对软包电池进行外封装的关键材料,由外侧到内侧其通常由树脂层(外层)、铝箔层(中间层)、热封层(内层)所构成,且各层之间采用胶粘层粘结。

2、然而,软包电池的安全性能仍有很大提升空间,为尽可能降低软包电池发生热失控的风险,需要在不同温度区间范围内自由切换铝塑膜的导热系数,从而改善软包电池的导热能力。根据所处温度场的不同,分别发挥软包电池内部材料的吸热或者散热功能,使得电池在外部环温发生改变时避免发生起火爆炸的隐患。

3、因此,研究并开发出一种复合铝塑膜及其制备方法对于改善软包电池的导热能力、避免软包电池发生起火爆炸具有重要意义。

技术实现思路

1、本发明的主要目的在于提供一种复合铝塑膜、其制备方法及应用,以解决现有技术中软包电池存在不同温度段(包括50~120℃及120℃以上)条件下具备的吸热能力和散热能力差异较小,导致软包电池的导热能力较差,容易发生起火爆炸的问题。

2、为了实现上述目的,本发明一方面提供了一种复合铝塑膜,该复合铝塑膜包括基本层结构,该基本层结构包括依次层叠设置的外封层、第一胶粘层、铝箔层、第二胶粘层和热封层;其中,基本层结构中除铝箔层以外的任选一层或多层中添加有热敏材料,或者,复合铝塑膜还包括至少一层热敏材料形成的功能层,且各功能层位于基本层结构表面或者任选的两层之间;复合铝塑膜在第一温度段的平均导热系数为k1,在第二温度段的平均导热系数为k2,k1为0.15~0.45w/(m·k),且(k2-k1)/k1≥30%;第一温度段的温度为50~120℃,第二温度段的温度高于120℃。

3、进一步地,热敏材料选自无机热敏材料和/或有机热敏材料;无机热敏材料选自碳化硅、氮化硅、硅酸铝和氮化铝组成的组中的一种或多种;有机热敏材料选自c4~c20的脂肪烃类化合物、c6~c12的脂肪酸类化合物、c1~c8的脂肪酯类化合物、液晶聚氨酯弹性体、液晶丙烯酸酯弹性体、重均分子量为3000~50000的聚胺酸组成的组中的一种或多种。

4、进一步地,热敏材料为无机热敏材料和有机热敏材料的混合物时,热敏材料为氮化硅和液晶聚氨酯弹性体的混合物,优选为重量比为1:(1~10)的氮化硅和液晶聚氨酯弹性体的混合物;和/或,热敏材料为碳化硅和液晶丙烯酸酯弹性体的混合物,优选为重量比为1:(1~10)的碳化硅和液晶丙烯酸酯弹性体的混合物;热敏材料为无机热敏材料时,热敏材料为碳化硅和硅酸铝的混合物,优选为重量比为1:(1~15)的碳化硅和硅酸铝的混合物;和/或,热敏材料为氮化硅和氮化铝的混合物,优选为重量比为1:(1~15)的氮化硅和氮化铝的混合物;热敏材料为有机热敏材料时,热敏材料为c4~c20的脂肪烃类化合物和液晶聚氨酯弹性体的混合物,优选为重量比为1:(0.1~2)的c4~c20的脂肪烃类化合物和液晶聚氨酯弹性体的混合物;和/或,热敏材料为c6~c12的脂肪酸类化合物和液晶聚氨酯弹性体的混合物,优选为重量比为1:(0.1~2)的c6~c12的脂肪酸类化合物和液晶聚氨酯弹性体的混合物。

5、进一步地,复合铝塑膜还包括至少一层功能层,以占基本层结构的总重量计,功能层的重量百分含量为0.5~15wt%;和/或,功能层的厚度为10~50μm。

6、进一步地,外封层为热敏材料与聚酰胺纤维的复合层,优选热敏材料与聚酰胺纤维的重量比为1:(1~10);和/或,热封层为热敏材料与聚烯烃的复合层,优选热敏材料与聚烯烃的重量比为1:(0.5~2);和/或,第一胶粘层为热敏材料与聚氨酯胶粘剂的复合层,优选热敏材料与聚氨酯胶粘剂的重量比为1:(1~10);和/或,第二胶粘层为热敏材料与聚烯烃胶粘剂的复合层,优选热敏材料与聚烯烃胶粘剂的重量比为1:(1~10)。

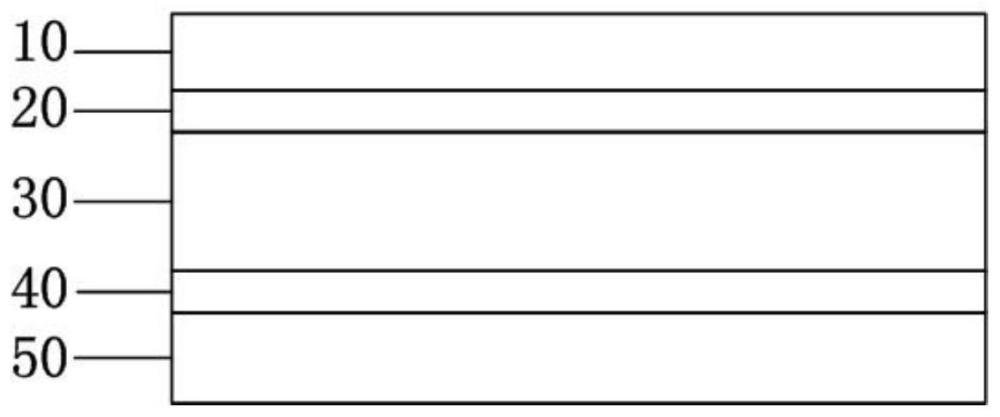

7、进一步地,外封层的厚度为8~50μm,第一胶粘层的厚度为2~10μm,铝箔层的厚度为10~100μm,第二胶粘层的厚度为3~15μm,热封层的厚度为15~80μm,功能层的厚度为10~50μm。

8、进一步地,外封层的厚度为8~100μm,第一胶粘层的厚度为2~60μm,铝箔层的厚度为10~100μm,第二胶粘层的厚度为3~65μm,热封层的厚度为15~130μm。

9、为了实现上述目的,本发明另一个方面还提供了一种本技术提供的上述复合铝塑膜的制备方法,该复合铝塑膜的制备方法包括:步骤s1,制备基本层结构中的各层;步骤s2,在制备基本层结构中除铝箔层之外的任选一层或多层时进行热敏材料的添加,或者,将热敏材料涂覆在基本层结构表面或者任选的两层之间,经压合处理后得到叠层结构;步骤s3,对叠层结构进行热处理,得到复合铝塑膜。

10、进一步地,压合处理过程的压力为0.10~0.45mpa,温度为50~70℃,时间为5~45min;和/或,热处理的温度为30~50℃,时间为3~10天。

11、进一步地,热敏材料选自无机热敏材料和/或有机热敏材料;优选无机热敏材料的平均粒径为10~50nm。

12、进一步地,在制备基本层结构中除铝箔层之外的任选一层或多层时进行热敏材料的添加,外封层为热敏材料与聚酰胺纤维经混炼流延制成的复合层;和/或,热封层为热敏材料与聚烯烃经混炼流延制成的复合层;和/或,第一胶粘层为热敏材料与聚氨酯胶粘剂经混炼流延制成的复合层;第二胶粘层为热敏材料与聚烯烃胶粘剂经混炼流延制成的复合层。

13、进一步地,热敏材料为氮化硅和液晶聚氨酯弹性体的混合物时,压合处理过程的压力为0.25~0.45mpa,温度为55~60℃,时间为15~45min,热处理的温度为40~45℃,时间为3~10天;和/或,热敏材料为c4~c20的脂肪烃类化合物和液晶聚氨酯弹性体的混合物时,压合处理过程的压力为0.15~0.35mpa,温度为40~60℃,时间为5~35min,热处理的温度为40~45℃,时间为3~8天。

14、进一步地,将热敏材料涂覆在基本层结构表面或者任选的两层之间,热敏材料为氮化硅和液晶聚氨酯弹性体的混合物时,压合处理过程的压力为0.35~0.40mpa,温度为55~60℃,时间为30~45min,热处理的温度为40~45℃,时间为5~7天;和/或,热敏材料为c4~c20的脂肪烃类化合物和液晶聚氨酯弹性体的混合物时,压合处理过程的压力为0.15~0.20mpa,温度为40~50℃,时间为10~25min,热处理的温度为40~45℃,时间为3~8天。

15、进一步地,热处理过程后还包括静置过程;优选静置过程的温度为20~25℃,时间为1~7天。

16、本发明的又一方面提供了一种本技术提供的上述复合铝塑膜、或由本技术提供的上述复合铝塑膜的制备方法制得的复合铝塑膜在锂离子电池包装领域中的应用。

17、应用本发明的技术方案,与传统的铝塑膜相比,本技术提供的复合铝塑膜还添加有热敏材料或还包括热敏材料形成的功能层,该热敏材料的添加或功能层的设置能够提高复合铝塑膜的热敏性能,使软包电池在50~120℃的第一温度段具有更强的吸热能力,在120℃以上的第二温度段具有更强的散热能力,即通过调控不同温度段功能层的吸热与散热的平衡,改善软包电池在不同温度环境下的导热能力,从而显著提高软包电池的安全性。

18、相比于其它范围,将第一温度段的平均导热系数与第二温度段的平均导热系数的差异限定在上述范围内(即严格控制(k2-k1)/k1的取值范围在上述范围)有利于改善软包电池在不同温度环境下的导热能力,从而有利于提高软包电池的安全性。

- 还没有人留言评论。精彩留言会获得点赞!