一种复合岩棉板的自动生产线的制作方法

本发明涉及板材生产,特别涉及一种复合岩棉板的自动生产线。

背景技术:

1、岩棉板是以玄武岩为主要原材料,经高温熔融加工而成的无机纤维板,具有质量轻、导热系数小、吸热、不燃的特点,现有的复合岩棉板在加工过程中,通常固化完成后将其进行冷切并切割成合适的尺寸,再输送至下道热压外侧板工序。

2、现有复合岩棉板的生产线由依次连接的淋胶装置、输送线、热压装置构成,面板和底板依次经过淋胶后,工人手动将岩棉铺设在淋胶后的底板上,然后再将淋胶后的面板人工翻转放置在岩棉上,依次层叠设置的底板、岩棉、面板中的胶体需要经过热压装置进行固化,从而使底板、岩棉、面板粘合在一起,现有生产中存在的问题:一、现有的复合岩棉板切割成合适的尺寸后,在侧边的上下端面处经常存在未切割完全的毛边,后续再通过人工切割,会从岩棉板上拉出凹坑并附带伸出的内部纤维;二、岩棉板处理的切割过程完成后,岩棉板在输送带上呈现不规则排列,使得下道热压外侧板工序还需再次校正岩棉板位置,才可准确贴合外侧板;三、岩棉在底板上的铺设或面板与岩棉复合均通过人工铺设,劳动强度大,而且生产效率低下,质量不易保证。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供一种复合岩棉板的自动生产线,使所述底板、面板实现自动淋胶、输送及与岩棉的复合自动加工,可提高生产效率,降低生产成本。

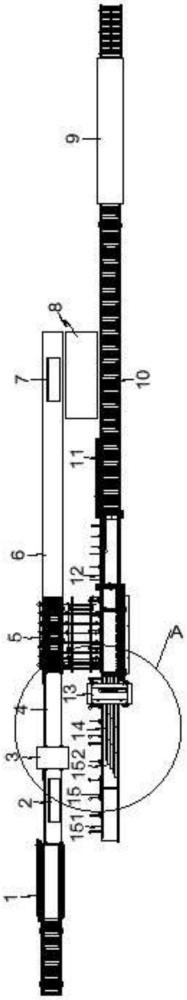

2、为了实现上述目的,本发明采用了如下技术方案:一种复合岩棉板的自动生产线,包括:板材输送装置,对面板或底板进行间隔交替输送;

3、淋胶装置,淋胶装置设置在板材输送装置靠近上料端的上方;

4、岩棉输送装置,设置在板材输送装置的一侧,所述岩棉输送装置至少包括第一输送线以及相连接的第二输送线,所述第一输送线的线速度大于所述第二输送线的线速度,通过岩棉输送装置使若干排的分段岩棉按照预设的宽度尺寸首尾相连;

5、岩棉切断装置,所述岩棉切断装置的输入端与所述岩棉输送装置的输出端连接,将若干排首尾相连的岩棉按照预设的长度尺寸进行切断;

6、岩棉底板复合装置,所述岩棉底板复合装置包括与岩棉切断装置输出端连接的岩棉输送机构以及与岩棉输送机构层叠设置的底板输送机构,将切断后的岩棉铺设在淋胶后的底板上;

7、岩棉面板复合装置,所述岩棉面板复合装置包括岩棉底板输送机构及设置在一侧的翻面机构,所述岩棉底板输送机构的输入端与所述岩棉底板复合装置输出端连接,将淋胶后的面板铺设在所述岩棉上或者将复合后的岩棉底板铺设在淋胶后的面板上;

8、热压装置,所述热压装置包括箱体,所述箱体内设有加热机构,所述箱体上还设有压装机构,将依次层叠设置的底板、岩棉、面板在高温箱体内通过压装机构使胶体粘结形成复合岩棉板。

9、为了实现在线对底板和面板进行淋胶,并实现对淋胶后的底板和面板进行输送,进一步优选的技术方案还有,所述板材输送装置包括上料端、底板横移装置和面板横移装置。

10、为了实现淋胶后的底板可移动至所述岩棉底板复合装置的底板输送机构,进一步优选的技术方案还有,所述底板横移装置设置在板材输送装置与岩棉底板复合装置之间,所述底板横移装置一端与所述板材输送装置交错连接,另一端与所述底板输送机构交错连接,将淋胶后的底板由板材输送装置上输送至底板输送机构中;

11、为了实现淋胶后的面板可移动至所述岩棉底板输送机构,进一步优选的技术方案还有,所述面板横移装置设置在板材输送装置与岩棉面板复合装置之间,所述面板横移装置一端与所述板材输送装置交错连接;另一端与所述岩棉底板输送机构一侧连接,将淋胶后的面板由板材输送装置上输送至岩棉底板输送机构一侧并通过翻面机构进行面板与岩棉的贴合。

12、为了在淋胶前便于底板和面板的上料,同时,对所述底板和面板进行定位,进一步优选的技术方案还有,所述淋胶装置的输入端为所述板材输送装置的上料端,所述板材上料装置由若干段辊轮输送线和皮带输送线首尾连接而成。

13、为了有利于岩棉在与底板复合时可以更好的导入底板,同时便于岩棉的输送,进一步优选的技术方案还有,所述底板输送机构设置在所述岩棉输送机构的正下方。

14、为了有利于岩棉和底板接触时为线接触,使岩棉由前端至末端连续压在所述底板的淋胶面层,这样可以使岩棉与底板之间的气体在挤压的作用下排出,避免整个岩棉大面积接触时,局部产生气体聚集,进一步优选的技术方案还有,所述岩棉输送机构由输入端至输出端倾斜向下设置。

15、为了有利于岩棉和底板接触时为线接触,使岩棉由前端至末端连续压在所述底板的淋胶面层,这样可以使岩棉与底板之间的气体在挤压的作用下排出,避免整个岩棉大面积接触时,局部产生气体聚集,进一步优选的技术方案还有,所述第一输送线以及相连接的第二输送线由输入端至输出端连续倾斜向下设置。

16、由于所述热压装置的生产节拍低于所述岩棉底板复合装置和岩棉面板复合装置的生产节拍,为了防止复合后,造成在热压装置前的无须摆放,相互磕碰,进一步优选的技术方案还有,所述岩棉底板复合装置与所述岩棉面板复合装置之间设有过渡辊轮输送线。

17、为了利于生产线的布置,进一步优选的技术方案还有,所述岩棉输送装置、岩棉切断装置、岩棉底板复合装置、岩棉面板复合装置、热压装置首尾相连形成的生产线并与所述板材输送装置、淋胶装置、面板输送装置首尾相连形成的生产线平行设置。

18、为了对岩棉切割过程中产生的细纤维进行收集,净化工作环境,进一步优选的技术方案还有,所述岩棉切断装置中还设有吸尘机构。

19、一种复合岩棉板生产方法,包括以下步骤:

20、s1:将岩棉原料按宽度方向摆放在岩棉输送装置的输入端并使相邻的两排岩棉的端部交错摆放,同时,将成型的底板、面板交替间隔设置在所述板材输送装置的上料端;

21、s2:通过岩棉输送装置使若干排的分段岩棉按照预设的宽度尺寸首尾相连并通过岩棉切断装置按照预设的长度尺寸进行切断,同时,所述底板、面板交替经过淋胶装置进行胶体的涂敷;

22、s3:切断后的岩棉通过岩棉底板复合装置的岩棉输送机构进行定位输送,同时,淋胶后的底板依次经过板材输送装置、底板横移装置输送至底板输送机构中,通过底板横移装置保证淋胶后底板横移定位基准点与岩棉顶端的基准点一致,通过底板输送机构与所述岩棉输送机构的同步运动,使所述岩棉自动落入所述底板的胶体面层上;

23、s4:岩棉底板复合后输送至所述岩棉面板复合装置的岩棉底板输送机构上,同时,淋胶后的面板依次经过面板输送装置、面板横移装置输送至岩棉底板输送机构一侧,然后通过翻面机构使岩棉与面板再次复合;

24、s5:将依次层叠设置的底板、岩棉、面板在高温箱体内通过压装机构使胶体粘结形成复合岩棉板。

25、为了实现复合后的岩棉、底板与淋胶后的面板复合,进一步优选的技术方案还有,在s4步骤中,通过将淋胶后的面板翻转180度,使淋胶后的面板与岩棉底板复合后远离底板的岩棉一侧再次层叠复合。

26、为了实现复合后的岩棉、底板与淋胶后的面板复合,进一步优选的技术方案还有,在s4步骤中,通过将淋胶后的岩棉底板复合后翻转180度,使岩棉底板复合后远离底板的岩棉一侧与淋胶后的面板再次层叠复合。

27、为了使层叠后的底板、岩棉、面板的四侧边对齐,进一步优选的技术方案还有,在s5步骤中,在依次层叠设置的底板、岩棉、面板进入高温箱体前进行整形处理。

28、与现有技术相比,本发明的有益效果是:1、所述底板、面板实现自动淋胶、输送及与岩棉的复合自动加工,有利于生产布置,可提高生产效率,降低生产成本;2、通过岩棉切断装置将若干排首尾相连的岩棉按照预设的长度尺寸进行切断,避免了后续再通过人工切割,会从岩棉板上拉出凹坑并附带伸出的内部纤维;3、通过岩棉底板复合装置,实现岩棉自动铺设在淋胶后的底板上,提高了生产效率及生产质量;4、本方法生产产品质量稳定可控,性能安全可靠,工艺简便易行,极大地提升了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!