一种复合型奶粉的制作方法与流程

[0001]

本发明涉及奶粉制作技术领域,具体为一种复合型奶粉的制作方法。

背景技术:

[0002]

奶粉是将动物奶除去水份后制成的粉末,它适宜保存,奶粉是以新鲜牛奶或羊奶为原料,用冷冻或加热的方法,除去乳中几乎全部的水分,干燥后添加适量的维生素、矿物质等加工而成的冲调食品,奶粉在生产过程中必须通过杀菌罐和浓缩罐对原奶进行浓缩杀菌,从而减少原奶中的有害菌类和水份,保证后续奶粉生产的质量;

[0003]

但是现有的杀菌罐和浓缩罐在浓缩杀菌过程中,只从单独的方向对原奶进行加热,使杀菌罐内壁顶部原奶和底部原奶的受热程度不一致,从而出现原奶受热不均匀的现象,同时在加热时,没有合理的利用余热来提高加热效果,降低能源的消耗,使部分能源被浪费,增加了成本,所以为避免上述技术问题,确有必要提供一种复合型奶粉的制作方法以克服现有技术中的所述缺陷。

技术实现要素:

[0004]

本发明提供一种复合型奶粉的制作方法,可以有效解决上述背景技术中提出的在浓缩杀菌过程中,只从单独的方向对原奶进行加热,使杀菌罐内壁顶部原奶和底部原奶的受热程度不一致,从而出现原奶受热不均匀的现象,同时在加热时,没有合理的利用余热来提高加热效果,降低能源的消耗,使部分能源被浪费,增加了成本造成了损失的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种复合型奶粉的制作方法,包括如下步骤:

[0006]

s1、对原料奶进行过滤杀菌后,再添加不同的材料,并与原料奶充分混合,然后储存在第一支架内部的暂存罐内部备用;

[0007]

s2、将暂存罐内部的原奶送入杀菌罐内部,并通过循环节能加热机构蒸发产生蒸汽,使蒸汽通过上升气盒和上升气管的配合,从下向上对杀菌罐内部的原奶进行加热;

[0008]

s3、通过风箱使外界的风经过蒸发罐,吸收蒸发罐内部的热量,再通过下降气盒和下降气管的配合,从上向下对蒸发对杀菌罐内部的原奶进行加热;

[0009]

s4、在蒸汽进入上升气盒和下降气盒时,吹动风板带动搅拌杆对杀菌罐内部的原奶进行搅拌,使原奶受热更加均匀;

[0010]

s5、接着将杀菌后的原奶送入浓缩罐内部,并继续通过浓缩加热管将升温的蒸汽送入浓缩罐,对浓缩罐内部的原奶进行加热,使原奶在浓缩罐内部浓缩杀菌;

[0011]

s6、将浓缩好的浓奶储存在保温罐内部,并通过保温与能源循环增效机构对保温罐内部的浓奶进行保温,保证浓奶的温度;

[0012]

s7、再通过喷洒干燥设备对浓奶进行喷雾干燥,将浓奶内部的水份排出,形成细粉;

[0013]

s8、通过流化床干燥冷却后,对细粉进行筛分、包装,形成成品,并对成品进行检

验。

[0014]

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

[0015]

1、设置了循环节能加热机构,通过两个蒸发罐一同蒸发产生蒸汽,然后通过热气管、压缩管和杀菌加热管的配合,对蒸汽升温后再送入杀菌罐底端的上升气盒内部,使蒸汽沿着上升气管进入杀菌罐顶端的上升气盒,由下至上的对杀菌罐内部的原奶进行加热,然后通过第一排气管排入液化箱内部,另外通过风箱将外界风吸入,并进风通道送入第一个蒸发罐内部的换热管内部吸收热量,使热风通过第一排风管进入杀菌罐顶端的下降气盒内部,从而使热风沿着下降气管进入杀菌罐底端的下降气盒,由上至下的对杀菌罐内部的原奶进行加热,在通过杀菌罐底端的下降气盒排出,增加了热量的利用率,使原奶可以更加均匀的受热,提高了杀菌的效率;

[0016]

此外在蒸汽和热风分别进入上升气盒和下降气盒内部时,吹动风板旋转,使风板带动搅拌杆转动,对杀菌罐内部的原奶进行搅拌,进一步提高加热的效果,进而增加后续奶粉的质量。

[0017]

2、设置了旋转蒸发机构,通过喷料管将储液腔室内部的原奶喷洒在蒸发转板上,并通过驱动电机和转动杆配合,带动主动齿轮旋转,使主动齿轮和从动齿轮配合传动,带动转块和蒸发转板旋转,从而使蒸发转板带动原奶旋转,产生离心力,使原奶均匀的平摊在蒸发转板上,同时通过加热腔室和空腔配合,对蒸发转板加热,使得蒸发转板上原奶内部的水份蒸发;

[0018]

此外通过转动杆、传动轴和皮带的配合,使转轴带动刮板转动,将蒸发转板上的原奶刮起,同时方便对原奶进行翻动,使原奶受热更加均匀,提高浓缩的效果。

[0019]

3、设置了保温与能源循环增效机构,通过第一排气管将通过蒸发罐的气体送入环形蛇管,从而吸收过热量的气体通过环形蛇管在保温罐内部循环流动,避免浓奶的温度下降,方便后续对浓奶进行喷洒干燥,提高了制粉的效率;

[0020]

此外通过引气管将换热后的气体送到回气通道,当气体在回气通道内部聚集过多时,推动挡风板和推杆移动,从而解除对回气通道的密封,使回流的气体和外界的气体在风箱内部混合,提高了气体整体的温度,避免回流气体的热量浪费,增加余热的利用效果。

[0021]

4、设置了液化排水机构,通过第一排气管和第二排气管配合,分别将杀菌罐和浓缩罐内部换热后的蒸汽送入液化箱,对换热后的蒸汽进行储存,方便后续的回收,避免造成资源的浪费,另外蒸汽在液化箱内部逐渐液化成水滴落在活动板上,再通过圆形槽流入液化箱底端,从而推动活动板上升,使活动板带着滑板沿着滑槽上升,使塞板与排水槽分离,解除了对排水槽的密封,将水通过排水管送入第二个蒸发罐内部,避免液化箱内部的液体储存过多,影响后续的收集。

[0022]

5、设置了预热与液体回流机构,通过热水管将从蒸发罐内部吸收到热量的液体送到螺旋流动槽内部,使热水沿螺旋流动槽环绕暂存罐,对暂存罐内部的原奶进行预热,从而方便后续对原奶杀菌的效果,增加了杀菌的效率;

[0023]

接着,通过连接管将液体送入分流箱内部储存,并通过回流管送回两个蒸发罐内部,通过支撑弹簧和密封板的配合,使液体先向一个蒸发罐内部流动,当第一个蒸发罐内部的液体注满后,带动浮球上升,使浮球对进水通道进行密封,进而分流箱内部压力逐渐增加,推动支撑弹簧收缩,带动密封板滑动,使液体流入另一个回流管,向第二个蒸发罐内部

注入液体,在保证第一个蒸发罐液体充足的前提下对第二个蒸发罐注入液体,防止第一个蒸发罐内部的液体不足影响加热效果。

[0024]

综上所述,通过循环节能加热机构和旋转蒸发机构配合,合理的利用能源对原奶进行杀菌、浓缩,并使原奶均匀的受热,提高原奶的浓度和质量,同时通过保温与能源循环增效机构和预热与液体回流机构对两个蒸发罐吸热后的气体和液体进行二次利用,最大程度了利用了能源,提高了对原奶的加热效果,保证了后续奶粉的质量,使装置更加节能环保,减少了成本。

附图说明

[0025]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0026]

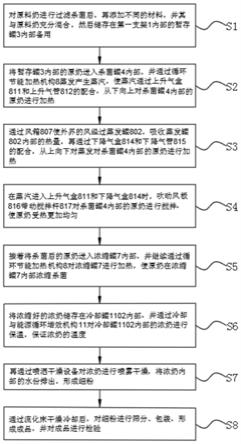

图1是本发明奶粉制作方法的流程图;

[0027]

图2是本发明循环节能加热机构的结构示意图;

[0028]

图3是本发明杀菌罐的安装结构示意图;

[0029]

图4是本发明下降气盒的安装结构示意图;

[0030]

图5是本发明图2中a区域的安装结构示意图;

[0031]

图6是本发明分流箱的安装结构示意图;

[0032]

图7是本发明浮球的安装结构示意图;

[0033]

图8是本发明风板的安装结构示意图;

[0034]

图9是本发明支撑弹簧的安装结构示意图;

[0035]

图10是本发明刮板的安装结构示意图;

[0036]

图11是本发明环形蛇管的安装结构示意图;

[0037]

图12是本发明推杆的安装结构示意图;

[0038]

图13是本发明活动板的安装结构示意图。

[0039]

图中标号:1、第一支架;2、支撑块;3、暂存罐;4、杀菌罐;5、底板;6、第二支架;7、浓缩罐;

[0040]

8、循环节能加热机构;801、固定座;802、蒸发罐;803、蒸发腔室;804、加热腔室;805、换热管;806、进风通道;807、风箱;808、热气管;809、浓缩加热管;810、第二排气管;811、上升气盒;812、上升气管;813、压缩机;814、下降气盒;815、下降气管;816、风板;817、搅拌杆;818、第一排风管;819、杀菌加热管;820、第一排气管;

[0041]

9、液化排水机构;901、液化箱;902、滑槽;903、卡槽;904、卡块;905、滑板;906、塞板;907、排水槽;908、排水管;909、活动板;910、圆形槽;

[0042]

10、旋转蒸发机构;1001、储液腔室;1002、浓缩腔室;1003、转块;1004、蒸发转板;1005、空腔;1006、换热腔室;1007、喷料管;1008、驱动电机;1009、转动杆;1010、传动轴;1011、皮带;1012、转轴;1013、刮板;1014、从动齿轮;1015、主动齿轮;

[0043]

11、保温与能源循环增效机构;1101、放置板;1102、保温罐;1103、抽出管;1104、水泵;1105、环形蛇管;1106、第二排风管;1107、引气管;1108、回气通道;1109、连接板;1110、推杆;1111、挡风板;1112、挡块;1113、张紧弹簧;

[0044]

12、预热与液体回流机构;1201、热水管;1202、螺旋流动槽;1203、连接管;1204、分

流箱;1205、回流管;1206、进水通道;1207、浮球;1208、凹槽;1209、支撑弹簧;1210、密封板。

具体实施方式

[0045]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0046]

实施例:如图1所示,本发明提供一种技术方案,一种复合型奶粉的制作方法,包括如下步骤:

[0047]

s1、对原料奶进行过滤杀菌后,再添加不同的材料,并与原料奶充分混合,然后储存在第一支架1内部的暂存罐3内部备用;

[0048]

s2、将暂存罐3内部的原奶送入杀菌罐4内部,并通过循环节能加热机构8蒸发产生蒸汽,使蒸汽通过上升气盒811和上升气管812的配合,从下向上对杀菌罐4内部的原奶进行加热;

[0049]

s3、通过风箱807使外界的风经过蒸发罐802,吸收蒸发罐802内部的热量,再通过下降气盒814和下降气管815的配合,从上向下对蒸发对杀菌罐4内部的原奶进行加热;

[0050]

s4、在蒸汽进入上升气盒811和下降气盒814时,吹动风板816带动搅拌杆817对杀菌罐4内部的原奶进行搅拌,使原奶受热更加均匀;

[0051]

s5、接着将杀菌后的原奶送入浓缩罐7内部,并继续通过浓缩加热管809将升温的蒸汽送入浓缩罐7,对浓缩罐7内部的原奶进行加热,使原奶在浓缩罐7内部浓缩杀菌;

[0052]

s6、将浓缩好的浓奶储存在保温罐1102内部,并通过保温与能源循环增效机构11对保温罐1102内部的浓奶进行保温,保证浓奶的温度;

[0053]

s7、再通过喷洒干燥设备对浓奶进行喷雾干燥,将浓奶内部的水份排出,形成细粉;

[0054]

s8、通过流化床干燥冷却后,对细粉进行筛分、包装,形成成品,并对成品进行检验。

[0055]

如图2-13所示,底板5顶端固定连接有循环节能加热机构8,循环节能加热机构8包括固定座801、蒸发罐802、蒸发腔室803、加热腔室804、换热管805、进风通道806、风箱807、热气管808、浓缩加热管809、第二排气管810、上升气盒811、上升气管812、压缩机813、下降气盒814、下降气管815、风板816、搅拌杆817、第一排风管818、杀菌加热管819和第一排气管820;

[0056]

底板5顶端对称固定连接有固定座801,两个固定座801顶端均固定连接有蒸发罐802,蒸发罐802内部开设有蒸发腔室803,且蒸发罐802内部对应蒸发腔室803外侧位置处开设有加热腔室804,蒸发腔室803内部中心位置处均匀固定连接有换热管805,一个蒸发罐802一端位置处固定连接有进风通道806,进风通道806另一端固定连接有风箱807,底板5顶端对应两个蒸发罐802之间位置处固定连接有压缩机813,压缩机813一端对称固定连接有热气管808,两个热气管808分别与两个蒸发罐802的顶端固定连接,且压缩机813另一端固定连接有浓缩加热管809,浓缩加热管809另一端与浓缩罐7一端固定连接,浓缩罐7一端固定连接有第二排气管810;

[0057]

压缩机813另一端对应浓缩加热管809顶部位置处固定连接有杀菌加热管819,杀菌加热管819另一端固定连接有上升气盒811,上升气盒811顶端与杀菌罐4底端固定连接,

杀菌罐4底端和顶端均固定连接有上升气盒811,位于杀菌罐4顶端的上升气盒811外端固定连接有第一排气管820,两个上升气盒811相邻一端均等距固定连接有上升气管812,两个上升气盒811相反一端均固定连接有下降气盒814,两个下降气盒814相邻一端均等距固定连接有下降气管815,且上升气管812和下降气管815均贯穿杀菌罐4,上升气盒811和下降气盒814内部中心位置处均转动连接有风板816,杀菌罐4内部中心位置处转动连接有搅拌杆817,搅拌杆817贯穿杀菌罐4与风板816固定连接,蒸发罐802一端固定对应换热管805位置处固定连接有第一排风管818,第一排风管818另一端与杀菌罐4顶端的下降气盒814固定连接;为了方便对杀菌罐4和浓缩罐7进行加热,蒸发腔室803内部填充冷液,加热腔室804内部设置有加热线圈,且加热线圈的输入端与外部电源的输出端电性连接,风箱807的输入端与外部电源的输出端电性连接,换热管805贯穿蒸发罐802与进风通道806内部连通,杀菌罐4内壁开设有真空层,上升气盒811内部的风板816与下降气盒814内部的风板816旋转方向相同;

[0058]

第一支架1内部等距焊接有支撑块2,第一支架1内部一侧位置处通过支撑块2固定连接有暂存罐3,第一支架1内部另一侧位置处通过支撑块2固定连接有杀菌罐4,第一支架1内部对应杀菌罐4底部位置处固定连接有底板5,第一支架1一端固定连接有第二支架6,第二支架6内部固定连接有浓缩罐7,浓缩罐7内部嵌入安装有旋转蒸发机构10,旋转蒸发机构10包括储液腔室1001、浓缩腔室1002、转块1003、蒸发转板1004、空腔1005、换热腔室1006、喷料管1007、驱动电机1008、转动杆1009、传动轴1010、皮带1011、转轴1012、刮板1013、从动齿轮1014和主动齿轮1015;

[0059]

浓缩罐7内部开设有储液腔室1001,且浓缩罐7内部对应储液腔室1001底部位置处开设有浓缩腔室1002,浓缩腔室1002内壁转动连接有转块1003,转块1003一端对应浓缩腔室1002内部位置处固定连接有蒸发转板1004,且浓缩腔室1002内壁与蒸发转板1004之间位置处开设有空腔1005,浓缩罐7内部对应蒸发转板1004位置出开设有换热腔室1006,储液腔室1001底端对应蒸发转板1004边侧位置处固定连接有喷料管1007,第二支架6内部对应浓缩罐7边侧位置处固定连接有驱动电机1008,驱动电机1008的输出轴连接有转动杆1009,转动杆1009底端贯穿第二支架6的底端,转动杆1009底端和第二支架6中心位置处均转动连接有传动轴1010,两个传动轴1010外端均套接有皮带1011,浓缩腔室1002内部对应传动轴1010位置处转动连接有转轴1012,且转轴1012外端对应蒸发转板1004位置处固定连接有刮板1013,转块1003另一端对应浓缩罐7外侧位置处固定连接有从动齿轮1014,转动杆1009外端对应从动齿轮1014位置处固定连接有主动齿轮1015,为了提高原奶浓缩的效率,蒸发转板1004为斗状设置,空腔1005内部填充有润滑油,驱动电机1008的输入端与外部电源的输出端电性连接,转轴1012贯穿浓缩罐7与浓缩腔室1002顶端转动连接,刮板1013一端与蒸发转板1004一端相贴合,主动齿轮1015与冲动齿轮1014相互啮合连接,且转块1003与浓缩罐7连接有填充有密封条;

[0060]

第二支架6一端固定连接有保温与能源循环增效机构11,保温与能源循环增效机构11包括放置板1101、保温罐1102、抽出管1103、水泵1104、环形蛇管1105、第二排风管1106、引气管1107、回气通道1108、连接板1109、推杆1110、挡风板1111、挡块1112、张紧弹簧1113、触摸开关1114、盖板1115和电动伸缩杆1116;

[0061]

第二支架6一端底部位置处固定连接有放置板1101,放置板1101顶端固定连接有

保温罐1102,且浓缩罐7一端对应保温罐1102位置处固定连接有抽出管1103,且第二支架6内部对应抽出管1103边侧位置处固定连接有水泵1104,保温罐1102内部固定连接有环形蛇管1105,保温罐1102外端对应环形蛇管1105底部位置处固定连接有第二排风管1106,第二排风管1106另一端与蒸发罐802一端固定连接,保温罐1102外端对应环形蛇管1105顶部位置处固定连接有引气管1107,引气管1107另一端与风箱807一端固定连接,风箱807一端对应引气管1107位置处固定连接有回气通道1108,回气通道1108内壁固定连接有连接板1109,连接板1109一端对称滑动连接有推杆1110,推杆1110一端固定连接有挡风板1111,推杆1110另一端固定连接有挡块1112,且挡块1112和连接板1109之间位置处固定连接有张紧弹簧1113,为方便气体回流到风箱807内部,水泵1104的输入端与外部电源的输出端电性连接,挡风板1111的直径大于引气管1107的内径;

[0062]

底板5顶端对应另一个蒸发罐802一侧位置处液化排水机构9,液化排水机构9包括液化箱901、滑槽902、卡槽903、卡块904、滑板905、塞板906、排水槽907、排水管908活动板909和圆形槽910;

[0063]

底板5顶端对应另一个蒸发罐802一侧位置处固定连接有液化箱901,液化箱901内壁对称开设有滑槽1202,滑槽1202内壁对称开设有卡槽903,两个卡槽903内部均滑动连接有卡块904,两个卡块904相邻一端均固定连接有滑板1205,滑板1205底端固定连接有塞板906,卡槽903底端对应塞板906位置处开设有排水槽907,且液化箱901一端对应排水槽907位置处固定连接有排水管908,液化箱901内部对应卡块904位置处滑动连接有活动板1209,活动板1209中心位置处开设有圆形槽910,为了方便对蒸汽进行收集,第一排气管820和第二排气管810另一端均与液化箱901一端固定连接,排水管908另一端与另一个蒸发罐802一端固定连接;

[0064]

另一个蒸发罐802一端固定连接有预热与液体回流机构12,预热与液体回流机构12包括热水管1201、螺旋流动槽1202、连接管1203、分流箱1204、回流管1205、进水通道1206、浮球1207、凹槽1208、支撑弹簧1209和密封板1210;

[0065]

另一个蒸发罐802另一端固定连接有热水管1201,热水管1201一端与暂存罐3一端固定连接,暂存罐3内壁开设有螺旋流动槽1202,暂存罐3外端底一端底部对应螺旋流动槽1202位置处固定连接有连接管1203,连接管1203另一端固定连接有分流箱1204,分流箱1204一端对称固定连接有回流管1205,两个回流管1205分别与两个蒸发罐802一端固定连接,一个蒸发罐802顶端对应回流管1205位置处固定连接有进水通道1206,进水通道1206内部活动连接有浮球1207,且进水通道1206为圆台设置,浮球1207的直径大于进水通道1206顶端的内径,另一个回流管1205内壁开设有凹槽1208,凹槽1208一端固定连接有支撑弹簧1209,凹槽1208内部对应支撑弹簧1209一侧位置处滑动连接有密封板1210,且密封板1210的直径大于回流管1205的内径。

[0066]

本发明的工作原理及使用流程:首先,两个蒸发罐802对蒸发腔室803内部的液体进行加热蒸发,产生蒸汽,然后通过热气管808将蒸发腔室803内部蒸发的蒸汽送入压缩机813,提高蒸汽的温度后,再通过杀菌加热管819送入杀菌罐4底端的上升气盒811内部,使蒸汽沿着上升气管812进入杀菌罐4顶端的上升气盒811,由下至上的对杀菌罐4内部的原奶进行加热,然后通过第一排气管820排入液化箱901内部,同时通过风箱807将外界风吸入,使外界的风从进风通道806进入第一个蒸发罐802内部的换热管805内,吸收蒸发腔室803内部

的热量,再通过第一排风管818将换热管805内部的热风送入杀菌罐4顶端的下降气盒814内部,使热风沿着下降气管815进入杀菌罐4底端的下降气盒814,由上至下的对杀菌罐4内部的原奶进行加热,在通过杀菌罐4底端的下降气盒814排出,增加了热量的利用率,使原奶可以更加均匀的受热,提高了杀菌的效率,此外在蒸汽和热风分别进入上升气盒811和上升气盒811内部时,吹动风板816旋转,使风板816带动搅拌杆817转动,对杀菌罐4内部的原奶进行搅拌,进一步提高加热的效果,进而增加后续奶粉的质量;

[0067]

接着,通过喷料管1007将储液腔室1001内部的原奶喷洒在蒸发转板1004上,同时启动驱动电机1008,使驱动电机1008通过转动杆1009带动主动齿轮1015旋转,并通过主动齿轮1015和从动齿轮配合传动,带动转块1003和蒸发转板1004旋转,从而使蒸发转板1004带动原奶旋转,产生离心力,使原奶紧密的贴合在蒸发转板1004上,另外在蒸发转板1004带动原奶旋转时,通过浓缩加热管809将一部分高温高压的蒸汽送入换热腔室1006内部,并通过空腔1005内部润滑油进行导热,对蒸发转板1004进行加热,进而使蒸发转板1004对原奶进行加热,使原奶内部的水份蒸发,提高了原奶的浓度,另外通过传动轴1010和皮带1011的配合,带动转轴1012和刮板1013转动,对蒸发转板1004上原奶进行翻动,提高了原奶蒸发的效果;

[0068]

接着,通过第一排气管820和第二排气管810配合,分别将杀菌罐4和浓缩罐7内部换热后的蒸汽送入液化箱901,对换热后的蒸汽进行储存,方便后续的回收,避免造成资源的浪费,另外蒸汽在液化箱901内部逐渐液化成水滴落在活动板909上,再通过圆形槽910流入液化箱901底端,从而推动活动板909上升,使活动板909带着滑板905沿着滑槽902上升,使塞板906与排水槽907分离,解除了对排水槽907的密封,将水通过排水管908送入第二个蒸发罐802内部,避免液化箱901内部的液体储存过多,影响后续的收集;

[0069]

接着,通过热水管1201将从第二个蒸发罐802内部吸收到热量的液体送入暂存罐3内部,使热水通过螺旋流动槽902围绕着暂存罐3流动,对暂存罐3内部的原奶进行预热从而方便后续对原奶进行加热,增加了杀菌的效果,然后通过连接管1203将螺旋流动槽902内部换热后的液体导入分流箱1204,同时通过支撑弹簧909对密封板1210的支撑效果,使液体先通过回流管905进入第一个蒸发罐802,对第一个蒸发罐802内部的液体进行补充,当第一个蒸发罐802内部的液体增多时,带动浮球1207上升,使浮球1207对进水通道1206密封,阻止液体进入,另外当液体不能进入第一个蒸发罐802时,分流箱1204内部的水压增加,推动支撑弹簧909收缩,进而打开密封板1210,使液体通过回流管905进入第二个蒸发罐802,对第二个蒸发罐802补充液体;

[0070]

最后,通过水泵1104和抽出管1103配合,将浓缩罐7内部浓缩杀菌好的浓奶送入保温罐1102内部,同时通过第二排风管1106将第一个蒸发罐802吸收过热量的气体送入保温罐1102内部的环形蛇管1105内,使气体通过环形蛇管1105在保温罐1102内部流动,降低保温罐1102内部的浓奶的温度,保证浓奶的储存时间,而换热后的气体通过引气管1107进入回气通道1108内部,当回气通道1108内部的气体逐渐增多时,推动挡风板1111和推杆1110滑动,使回流的气体进入风箱807内部,进而使回流的气体和外界的气体混合,提高外界气体的温度,增加了后续吸热的效率。

[0071]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以

对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1