一种能量梯级利用的果蔬粉分质加工工艺与系统的制作方法

[0001]

本发明属于果蔬加工技术领域,具体涉及一种基于能量梯级利用的果蔬粉分质加工工艺与系统。

背景技术:

[0002]

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

[0003]

随着我国国民经济持续高速发展,先进加工技术在高活性生物制品、高附加值食品、农副产品深加工中不断得到开发应用,越来越多的高生物活性、热敏性产品对粉体成品制备技术提出了更严格的要求,如婴儿辅食、老年功能性食品、天然食品添加剂等方面。近年来,真空冷冻干燥技术得到了迅猛发展,冷冻干燥能最大限度地保持产品的功能结构、成分和生物活性,但设备昂贵,运行费用高,而且在干燥解析过程中会产生局部超温而导致质量退化等缺点,限制了传统冷冻干燥的大规模推广应用,因此亟需对传统冷冻干燥技术进行改进,开发新型的冷冻干燥技术。

[0004]

果蔬的冷冻加工是冷冻食品工业的四大类品种之一,处理后的果蔬原料采用快速冷冻的方式冻结,并在-20℃~-18℃的低温下保存待用,能够最大限度的保存果蔬原有风味和营养成分。随着果蔬加工的飞速发展,干燥作为果蔬加工中不可缺少的环节更将被人们所关注,其中,真空冷冻干燥是果蔬干制的主要的干燥手段,具有能够保持新鲜食品外观形状及原有的色、香、味及各种营养成分等诸多优点。但发明人认为,目前,真空冷冻干燥还存在无法连续生产、干燥时间长、设备投资大、能耗高以及产品品质不均匀等问题。

技术实现要素:

[0005]

针对上述技术问题,本发明为了克服目前真空冷冻干燥过程存在的缺陷,整合果蔬低温超细破碎预处理、冷冻浓缩技术、冷冻喷雾造粒、常压快速冷冻干燥关键技术,开展高品质果蔬粉分质加工工艺和能量梯级利用技术研究,提供了一种能量梯级利用的果蔬粉分质加工工艺。即通过前处理技术将水溶性组分与固形物分离,在低温下利用冷冻浓缩将水溶性组分中的大部分游离水分脱除,然后通过冷冻造粒在进行低温升华脱水制得高品质果蔬粉,而非热敏性固形物组分通过热力干燥完成脱水。

[0006]

基于上述技术效果,本发明提供以下技术方案:

[0007]

本发明主要提供一种能量梯级利用的果蔬粉分质加工工艺,所述加工工艺包括以下步骤:将果蔬原料低温破碎并过滤分别获取浆料及固形物,所述固形物通过热力干燥得到果蔬纤维,所述浆料通过冷冻干燥得到所述果蔬粉。

[0008]

上述加工工艺采用全低温加工过程,采用果蔬低温破碎、固液分离、冷冻浓缩等预处理技术研究;冷冻干燥技术制粉,采用喷雾冷冻操作工艺,以及常压快速冷冻干燥技术,克服真空冷冻干燥耗能高并且无法持续工作的缺陷。另外,本发明还进行了加工过程能量

梯级利用技术,回收利用低温加工过程冷凝器的热量作为热风干燥的部分热源。

[0009]

以上一个或多个技术方案的有益效果是:

[0010]

1、基于分质加工和能量分级利用的节能高品质果蔬粉加工工艺,依据果蔬中营养成分及热敏特性开展分质加工。采用全低温(低于或接近0℃)处理工艺,最大限度保存热敏性功能成分;通过热力干燥的方式,干燥分离后的非热敏性固形物。与常规的真空冷冻干燥相比,可在大幅降低加工能耗的同时,保障产品的品质。

[0011]

2、创新冷冻浓缩、冷冻喷雾造粒和常压快速冷冻干燥技术,实现冷冻干燥的连续化生产,产品品质与真空冷冻干燥相当。冷冻浓缩最高可以去除浆料中80%的水分,而水的凝固相变热(334kj/kg)不足升华相变热(2838kj/kg)的1/8;喷雾冷冻造粒有效扩大待干燥物料的比表面积,强化干燥传质过程;常压空气冷冻干燥同时兼具冷冻干燥与流化床干燥的优点,大大降低冷冻干燥所需时间,干燥时间缩短50%,系统节能30-60%。

[0012]

3、将低温加工制冷系统产生的热量与热力干燥系统耦合,回收利用低温加工过程中制冷系统产生的废热,如冷冻浓缩与冷冻干燥均需利用压缩机制冷系统,其冷凝器释放的热量常常被浪费掉,本发明将冷凝器释放的废热用来产生热风干燥所需的热量,开展能量梯级利用,实现分质加工系统的节能降耗。

附图说明

[0013]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0014]

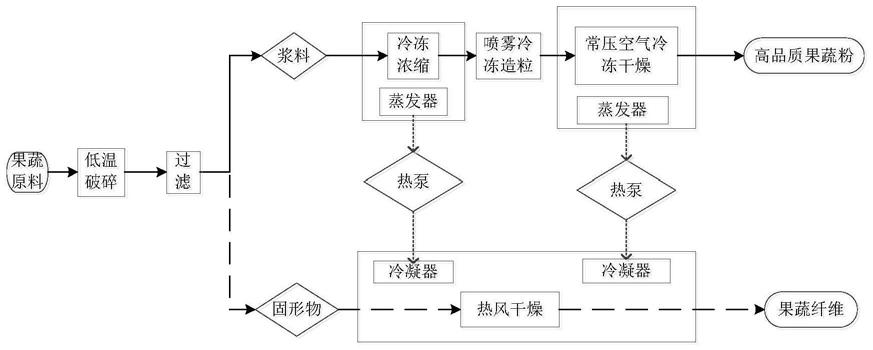

图1为实施例1中所述苹果粉的加工工艺流程图;

[0015]

图2为实施例2中所述菠菜粉的加工工艺流程图;

[0016]

图3为实施例3中所述芒果粉的加工工艺流程图;

[0017]

图4为实施例4中所述紫薯粉的加工工艺流程图。

具体实施方式

[0018]

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0019]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0020]

正如背景技术所介绍的,针对现有技术中真空冷冻干燥技术无法连续生产、干燥时间长、设备投资大、能耗高以及产品品质不均匀等技术问题,本发明提出了一种能量梯级利用的果蔬粉分质加工工艺与系统。

[0021]

本发明第一方面,提供一种能量梯级利用的果蔬粉分质加工工艺,所述加工工艺包括以下步骤:将果蔬原料低温破碎并过滤分别获取浆料及固形物,所述固形物通过热力干燥得到果蔬纤维,所述浆料通过冷冻干燥得到所述果蔬粉。

[0022]

优选的,所述果蔬原料还包括预处理步骤,所述预处理步骤包括清洗、去核、去根、

去蒂和/或去皮等步骤。

[0023]

该预处理过程的具体步骤根据加工对象及产品要求进行设定,并不作为本发明技术方案的要点,技术人员可依据常规加工要求选择对蔬菜或水果进行何种处理。

[0024]

优选的,所述低温破碎的温度条件为-20~-15℃。

[0025]

优选的,所述低温破碎的方式为机械破碎;进一步的,采用超高速剪切破碎机进行破碎。

[0026]

上述优选技术方案一些具体实施方式中,所述低温破碎的方式如下,将果蔬原料在-45~-36℃下速冻完成后,在低温下(-20~-15℃)环境中通过冷冻破碎机高速剪切力进行破碎,破碎时间30-180秒。

[0027]

优选的,所述过滤的方式为包括但不限于离心分离、板框过滤或真空抽滤中的一种。

[0028]

优选的,所述固形物热力干燥的温度为70-120℃。

[0029]

进一步的,所述热力干燥方式如下:常压热风干燥或真空热风干燥。

[0030]

优选的,所述浆料冷冻干燥的步骤如下:将浆液进行冷冻浓缩至糖度为13~17bx,将浓缩液进行喷雾冷冻造粒,再通过冷冻干燥获得果蔬粉。

[0031]

进一步的,浓缩至糖度为15bx。

[0032]

进一步的,所述冷冻干燥的具体步骤如下:将浆液进行冷冻浓缩至糖度40~45bx,再通过冷冻干燥获得果蔬粉。

[0033]

进一步的,所述冷冻浓缩采用悬浮结晶冷冻浓缩法或渐进冷冻浓缩法实现。

[0034]

所述冷冻干燥在常压下利用稀溶液与冰在冰点以下固液相平衡关系来实现,冷冻干燥过程中,物料在低温常压下操作,可阻止不良化学变化和生物化学变化,因此能够最大限度的保留食物风味、香气和降低营养损失。

[0035]

进一步的,所述冷冻干燥为常压空气冷冻干燥、真空冷冻干燥、喷雾冷冻造粒与常压冷冻干燥组合中的一种。

[0036]

更为优选的方案中,所述冷冻干燥工艺为常压空气冷冻干燥或喷雾冷冻造粒与常压空气冷冻干燥。

[0037]

本领域公知,真空干燥技术由于需要在干燥反应器内营造真空条件,首先对装置的气密性具有较高的要求;其次,真空冷冻干燥过程中,无法再进行物料的添加的转移,因此无法实现连续加工。本发明优化了冷冻干燥的前处理过程,使料液中的水分在冷冻干燥步骤之前被尽量去除,冷冻浓缩最高可以去除80%的水分,再通过真空冷冻干燥即可实现果蔬粉的完全干燥效果。喷雾冷冻造粒和常压冷冻干燥不需要营造真空环境,同时常压空气冷冻干燥兼具冷冻干燥与流化床干燥的优点,大大降低冷冻干燥所需时间,并且可以方便的进行添加和转移物料,能够实现连续生产。

[0038]

优选的,所述干燥工艺中,冷冻浓缩与热力干燥设备、冷冻干燥设备与热力干燥设备之间具有热泵,用于将冷冻浓缩和冷冻干燥使用的制冷系统冷凝器中产生的热量传递至热力干燥。

[0039]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

[0040]

实施例1

[0041]

如附图1所示,本实施例中提供一种苹果粉的加工工艺,包括以下步骤:将洗净、去蒂的苹果在-15℃条件下进行低温破碎,所述低温破碎方式如下:原料在-40℃下速冻完成后,在低温下-20℃利用冷冻破碎机高速剪切力的作用,破碎时间30秒。将破碎完成后的物料通过真空过滤得到固体部分和液体部分,所述固体部分即固形物通过热风干燥机在70℃下进行干燥,干燥后得到苹果纤维产品。

[0042]

所述液体部分即浆料,首先在0~-4℃下进行冷冻浓缩至糖度15bx。将5℃浓缩液通过雾化喷头喷入-40℃的冷空气中,1-2秒完成喷雾冷冻造粒,将冷冻的颗粒送至常压空气冷冻干燥设备中进行干燥,所述干燥的参数为:以-40℃低温干空气作为流化介质,带走物料升华产生的水蒸气,在此过程中缓慢提高空气的温度至0℃,5小时完成干燥,干燥后得到高品质的苹果粉。

[0043]

所述果蔬干燥系统中,冷冻浓缩与热力干燥设备、冷冻干燥设备与热力干燥设备之间具有热泵,用于将冷冻浓缩和冷冻干燥冷凝器中产生的热量传递至热力干燥。

[0044]

实施例2

[0045]

如附图2所示,本实施例中提供一种菠菜粉的加工工艺,所述加工工艺包括以下步骤:将洗净、去根的菠菜在-17℃条件下进行低温破碎,所述低温破碎方式如下:-17℃下使用超高速剪切破碎机进行60秒低温超细破碎。将破碎完成后的物料通过真空过滤得到固体部分和液体部分,所述固体部分即固形物通过热风干燥机在80℃下进行干燥,干燥后得到菠菜纤维产品。

[0046]

所述液体部分即浆料,首先在0~-4℃下进行冷冻浓缩至含水量80%,将5℃浓缩液通过雾化喷头喷入-35℃的冷空气中喷雾干燥,2秒内完成喷雾进行冷冻造粒,将粒状的产品送至常压空气冷冻干燥设备中进行干燥,所述干燥的参数为:以-30℃低温干空气作为流化介质,带走物料升华产生的水蒸气,在此过程中缓慢提高干空气的温度至0℃,7小时完成干燥,干燥后得到高品质的菠菜粉。

[0047]

实施例3

[0048]

如附图3所示,本实施例中提供一种芒果粉的加工工艺,所述加工工艺包括以下步骤:将洗净、去皮、去核的芒果在-17℃条件下进行低温破碎,所述低温破碎方式如下:原料在-40℃下速冻完成后,在低温下-17℃利用冷冻破碎机高速剪切力的作用,破碎时间40秒。将破碎完成后的物料通过真空过滤得到固体部分和液体部分,所述固体部分即固形物通过热风干燥机在90℃下进行干燥,干燥后得到芒果纤维产品。

[0049]

所述液体部分即浆料,首先在0~-5℃下进行冷冻浓缩至糖度40bx;将浓缩液送至真空冷冻干燥设备中进行干燥,所述干燥的参数为:真空冷冻干燥的温度为-30℃,绝对压强10-103pa,冷冻干燥20小时,干燥后得到高品质的芒果粉。

[0050]

实施例4

[0051]

如附图3所示,本实施例中提供一种紫薯粉的加工工艺,所述加工工艺包括以下步骤:将洗净、去皮的紫薯在-20℃条件下进行低温破碎,所述低温破碎方式如下:原料在-40℃下速冻完成后,在低温下-20℃利用冷冻破碎机高速剪切力的作用,破碎时间120秒。将破碎完成后的物料通过真空过滤得到固体部分和液体部分,所述固体部分即固形物通过热风干燥机在120℃下进行干燥,干燥后得到紫薯纤维产品。

[0052]

所述液体部分即浆料,送至冷冻干燥设备中进行干燥,所述干燥的参数为:真空冷

冻干燥的温度为-40℃,绝对压强10-103pa,冷冻干燥20小时,干燥后得到高品质的紫薯粉。

[0053]

对比例1

[0054]

本实施例中,提供一种苹果的真空冷冻干燥方案。

[0055]

苹果打浆过滤后的浆料放入真空冷冻干燥机进行干燥,冷冻干燥参数为:冷阱温度为-41℃,真空泵至绝对压强为100pa,调节加热板最高温度55℃,最低30℃。冷冻干燥24小时。

[0056]

测定实施例1和对比例1得到的苹果粉中维生素c的含量,结果发现实施例1得到的苹果粉中热敏性功能成分vc保存率达到92.84%高于对比例1的vc含量91.03%,加工过程中vc损失很少,实现了产品品质与真空冷冻干燥相当。

[0057]

vc的测定用2,6-二氯靛酚滴定法

[0058][0059]

但是实施例1的全低温加工过程,采用湿法超细破碎结合节能冷冻浓缩技术、喷雾冷冻造粒及常压流化床空气冷冻干燥技术,相比于对比例1的加工工艺干燥时间缩短50%以上,系统节能30%以上。

[0060]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1