一种速溶DHA蛋黄粉及其制备方法

一种速溶dha蛋黄粉及其制备方法

技术领域

1.本发明涉及功能性食品制备技术领域,更具体而言,涉及一种速溶dha蛋黄粉及其制备方法。

背景技术:

2.禽蛋是动物性来源的优质蛋白质,居奶类、肉类、大米、面包等食物之首。改革开放以来,我国养禽业持续发展,已成为世界上禽蛋第一生产大国。将鲜蛋加工成蛋粉,可解决鲜蛋运输、储存以及禽蛋销售淡季等诸多问题,既可稳定养禽业,保护养禽户的积极性,又可使禽蛋价值得到更充分的利用,促进我国蛋制品深加工工业实现多元化发展。目前,我国蛋粉产品仍存在速溶性不好、结块严重、易分层、均匀性差等缺陷。我国禽蛋制品加工起步较晚,近几年一直呈现徘徊局面,在禽蛋制品企业只是进行了蛋白片、蛋黄粉、全蛋粉等初级原料蛋制品的生产,经济效益低下。

3.目前为了提高蛋制品的经济效益,常见的产品有富铁蛋黄粉、富硒蛋黄粉以及dha强化蛋。dha,二十二碳六烯酸,俗称脑黄金,是一种对人体非常重要的不饱和脂肪酸,具有更显著的改善睡眠、增强记忆力、改善胰岛素抵抗、调节脂质代谢等生物活性,在改善脑功能和改善代谢综合征等人类健康领域具有广阔的开发潜力和应用前景。提高鸡蛋中dha含量的方法主要集中于在饲料中添加含有dha的物料(亚麻籽、鱼油、藻油),蛋鸡食入饲料后消化代谢,沉积于鸡蛋中,从而提高鸡蛋的dha含量。但此种富集的方式具有很多的不足之处,例如添加到饲料中的dha最多只有60%能够沉积于鸡蛋当中,大部分因为蛋鸡的代谢消化掉了,造成不必要的损失;喂养富含dha饲料的蛋鸡需要经过2

‑

4周甚至更长时间才能产出符合标准的鸡蛋,其生产效率较低;生产出的鸡蛋的dha含量不能达到恒定,且当饲料中dha物料添加过多,则会导致鸡蛋有腥味影响消费者的食用等。

4.专利申请cn 109805156 a通过提取鱿鱼卵和春鱼卵中的dha再与蛋黄液混合制备蛋黄液,其原材料获取途径受季节影响且不易存放,提取工艺复杂,所选的干燥方式为高温喷雾,对脂质的氧化程度更高,不易保存。专利申请cn 105558887 a通过冷冻干燥制备富硒蛋黄粉,其工艺流程中的冷冻干燥工作时间长,效率低,冷冻干燥后蛋黄粉溶解性低,不适于工业化生产。专利申请cn 106616514 a通过冷冻真空干燥制备富铁蛋黄粉,其工作温度为

‑

30℃~

‑

35℃,设备性能要求高,生产成本高,耗时长。

技术实现要素:

5.本发明提供一种速溶dha蛋黄粉及其制备方法,以解决现有制备工艺复杂、干燥方式对脂质氧化程度高或者成本高耗时长、以及制得的蛋黄粉溶解性低、易结块、不易保存等问题。

6.为解决上述技术问题,本发明一方面提供了一种速溶dha蛋黄粉,所述速溶dha蛋黄粉是通过将蛋黄液、dha与水混合后依次经过剪切、均质、低温真空喷雾干燥处理后得到;所述速溶dha蛋黄粉颗粒的平均粒径为2~5μm,所述速溶dha蛋黄粉颗粒表面的粘连聚团数

量不超过5,所述速溶dha蛋黄粉的堆积密度为320~360kg/m3。

7.与现有技术相比,本发明提供的速溶dha蛋黄粉颗粒粒径小,表面圆整光滑,粘连聚团数量不超过5,因此,粉体分散性较好,溶解度高,粉体细腻,不易结块;堆积密度高达320~360kg/m3,可以显著节省包装与运输成本;另外,本发明提供的速溶dha蛋黄粉色泽鲜亮、口感适宜、不含异味并易于人体消化等。

8.为解决上述技术问题,本发明另一方面还提供了一种制备上述速溶dha蛋黄粉方法,所述方法包括:

9.将蛋黄液、dha与水混合,在8000~12000rpm/min剪切速率下剪切1~5min后,再以8000~12000rpm/min剪切速率在50~80mpa压力下均质2

‑

6次,得到dha蛋黄乳液;

10.使用低温真空喷雾干燥技术将所述dha蛋黄乳液制成速溶dha蛋黄粉。

11.与现有技术相比,本发明提供的制备速溶dha蛋黄粉方法,一方面解决了传统饲料喂养蛋鸡富集营养方法中的品质不可控、周期时间长、资源浪费严重等诸多问题,为提高蛋制品附加价值提供了新思路,可广泛应用于功能性食品、保健食品开发等方面。另一方面,本发明提供的制备速溶dha蛋黄粉方法通过两步梯度均质的方式制备dha蛋黄乳液,使dha微囊化,保护营养物质的活性,且有效去除异味,乳液均一稳定;然后再使用低温真空干燥技术获得速溶dha蛋黄粉,相比较于传统高温喷雾干燥,耗能低、氧化程度低,能够有效保护粉体营养成分与色泽,且制得的粉体细腻、不易结块,稳定性更强;分散性好,溶解度高。整个制备方法简单,周期短,适于工业化生产,提高了经济效益,且适用于制备出高质量的速溶dha蛋黄粉。

附图说明

12.图1为不同处理方式及不同dha添加量得到的dha蛋黄乳液的稳定性实验结果图(其中,“s”表示仅高速剪切处理;“h”表示高速剪切处理后再高压均质处理;“10、15、30”分别指不同藻油dha添加量);

13.图2为不同干燥方式制备的蛋黄粉体的外观图(其中,“纯蛋黄”组为将纯蛋黄液经过高温喷雾干燥制备得到的蛋黄粉;“高温”组、“低温”组以及“冻干”组为将制备的dha蛋黄乳液分别经过高温喷雾干燥处理、低温真空喷雾干燥处理、冷冻干燥处理后制备得到的富含dha蛋黄粉,在该三组中,均采用先高速剪切处理后高压均质处理制备dha蛋黄乳液);

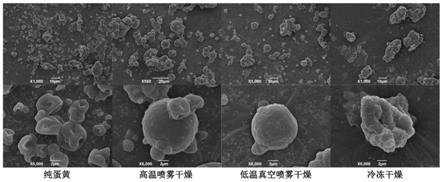

14.图3为图2所示四种蛋黄粉体的扫描电镜图;

15.图4为图2中所示“低温”组粉体在6000放大倍数下的扫描电镜图;

16.图5为图2所示四种蛋黄粉体的溶解性随时间变化图(其中,相同时间下,从左到右依次为“纯蛋黄”组、“高温”组、“低温”组以及“冻干”组);

17.图6为图2中所示三种蛋黄粉体的硫代巴比妥酸值随储藏时间变化图;

18.图7为不同低温真空喷雾干燥进口温度的速溶dha蛋黄粉的外观效果图;

19.图8为不同低温真空喷雾干燥进样流速的速溶dha蛋黄粉的外观效果图。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,

并不用于限定本发明。

21.本发明一方面提供了一种速溶dha蛋黄粉,该速溶dha蛋黄粉是通过将蛋黄液、dha与水混合后依次经过剪切、均质、低温真空喷雾干燥处理后得到。通过对其粒径、堆积密度、溶解性进行测试以及对其微观结构进行表征,该速溶dha蛋黄粉的平均粒径为2~5μm,表面圆整光滑,颗粒表面的粘连聚团数量不超过5,因此,粉体分散性较好,溶解度高,粉体细腻,不易结块;堆积密度为320~360kg/m3,可以显著节省包装与运输成本。另外,通过感官实验,本发明提供的速溶dha蛋黄粉色泽鲜亮、口感适宜、不含异味并易于人体消化等。

22.在一优选实施例中,该速溶dha蛋黄粉还包括乳化剂,乳化剂可以进一步促进dha微囊化,能够有效去除异味,如dha中携带的异味以及蛋腥味等。具体是将蛋黄液、dha、乳化剂与水混合后再依次经过剪切、均质、低温真空喷雾干燥处理制得该速溶dha蛋黄粉。可选的,该乳化剂选自β

‑

环糊精、乳清蛋白、麦芽糊精、酪蛋白酸钠中的任意一种或者多种的组合。例如,当乳化剂选自β

‑

环糊精时,制得的速溶dha蛋黄粉的外观如图2中的“低温”组、图7中的60℃组、或者图8中的400ml/h组所示;该速溶dha蛋黄粉颗粒的微观结构如图3中的低温真空喷雾干燥组以及图4中所示,从图3

‑

4中可以看出,该实施例制得的速溶dha蛋黄粉的颗粒表面圆整光滑,颗粒表面的粘连聚团数量不超过5。在本发明中,以质量为计,dha的添加量为乳化剂添加量的1.5~5倍,优选为2.5~3.5倍。

23.在本发明中,dha选自藻油中提取的dha(简称藻油dha)、鱼油中提取的dha、紫苏籽中提取的dha或者亚麻籽中提取的dha中的任意一种或者多种的组合。比如,在另一优选实施例中,dha选自藻油dha,其相比较于从鱼卵中提取的dha,原材料获取来源更广泛。

24.在本发明中,以质量为计,dha的添加量为蛋黄液添加量的1%~60%,优选为16~50%,更优选为30%~40%,可以根据需求调整。

25.本发明另一方面提供了制备上述速溶dha蛋黄粉的具体方法,该方法包括:先将蛋黄液、dha与水混合,然后在8000~12000rpm/min剪切速率下剪切1~5min后,再以8000~12000rpm/min剪切速率在50~80mpa压力下均质2

‑

6次,得到dha蛋黄乳液;最后使用低温真空喷雾干燥技术将该dha蛋黄乳液制成速溶dha蛋黄粉。

26.上述方法,一方面解决了传统饲料喂养蛋鸡富集营养方法中的品质不可控、周期时间长、资源浪费严重等诸多问题,为提高蛋制品附加价值提供了新思路,可广泛应用于功能性食品、保健食品开发等方面。另一方面,通过采用两步梯度均质的方式制备dha蛋黄乳液,使dha微囊化,保护营养物质的活性,且有效去除异味,乳液均一稳定;然后再使用低温真空干燥技术获得速溶dha蛋黄粉,相比较于传统高温喷雾干燥,耗能低、氧化程度低,能够有效保护粉体营养成分与色泽,且制得的粉体细腻、不易结块,稳定性更强;分散性好,溶解度高。整个制备方法简单,周期短,适于工业化生产,提高了经济效益,且适用于制备出高质量的速溶dha蛋黄粉。

27.在一优选实施例中,将乳化剂与蛋黄液、dha、水一起混合,利用乳化剂进一步促进dha微囊化。比如,以质量为计,将30份蛋黄液、1~50份dha、1~6份乳化剂与45~80份水混合。更优选的,将30份蛋黄液、16~40份dha、2~4份乳化剂与60~80份水混合。在该优选实施例中,将蛋黄液、dha与水混合后,在10000~12000rpm/min剪切速率下剪切1~3min后再以10000~12000rpm/min剪切速率在55~65mpa压力下均质2~4次。

28.在一优选实施例中,在低温真空喷雾干燥技术中,控制干燥进口温度为60~70℃,

进样流速为300~500ml/h。

29.实验1:高稳定性dha蛋黄乳液配方与制备方式的选择

30.取新鲜鸡蛋蛋黄液,与蛋黄液重量的2倍的水、10%的β

‑

环糊精和不同添加量(15%、30%、50%)的藻油dha混合均匀制成不同藻油dha添加量的dha蛋黄乳液,运用高速剪切分散机在剪切速率为10000rpm/min,剪切2min制备成dha蛋黄初级乳液以及在相同高速剪切的处理下再通过高压均质机在均质压力为60mpa的条件下,均质四次制备dha蛋黄乳液。上述制备的dha蛋黄乳液通过乳液粒径、包封率进行分析,并将相应的dha蛋黄乳液喷雾干燥制粉,并对粉体通过溶解度与色度进行分析,结果见表1。

31.粒径测定方法:运用mastersizer 2000激光粒度仪对dha蛋黄乳液的粒径进行分析,折光率设置为1.50,遮光度范围设置在10%

‑

15%。每个样品重分析三次。

32.包封率测定方法:表面油so的提取,总油量和包封效率通过将2g dha乳液与15ml己烷混合并在室温下振摇2分钟来确定表面油。然后过滤溶剂,并将收集的固体残余物用20ml己烷冲洗3次。使用旋转蒸发仪蒸发合并的滤液溶液。将提取的油在105℃下干燥直至获得恒重。通过将0.5g dha乳液溶于15ml去离子水(60℃)中来确定总油量。然后,向溶液中加入25ml己烷/异丙醇(3:1,v/v),涡旋振荡15分钟。随后将溶液以8000g离心15分钟。使用相同的溶剂混合物再次萃取上清液,然后过滤。使用旋转蒸发仪在70℃下蒸发合并的滤液溶液,并在105℃下干燥直至获得恒重,得到总油量to。其包封率ee(%)=(to

‑

so)/to。

33.溶解度测定方法:将1g dha蛋黄粉和30ml蒸馏水转移到50ml离心管中并充分搅拌。将溶液以3000rpm离心10分钟。收集沉淀物,加入30ml蒸馏水,然后再次离心。然后,将沉淀物在105℃下干燥8小时。粉末的溶解度通过以下方程式计算:

[0034][0035]

其中,m,m1和m2分别是指dha蛋黄粉样品的重量,铝盒和沉淀物的重量以及铝盒的重量。每组使用一式三份样品。

[0036]

表1不同藻油dha添加量与不同制备方式对dha蛋黄乳液的影响

[0037][0038]

从表1中可以看出,在相同的制备方式下,藻油dha添加量的不同对dha蛋黄乳液的粒径与包封率没有显著性的影响,因此藻油dha添加量的多少对于制备dha蛋黄粉的原料液的性质没有显著性的影响,所制备出来的dha蛋黄粉的配方可随需求变化,适应于工业化生产。从制备方式可以看出,经过高压均质处理后的dha蛋黄乳液拥有着更小的粒径以及更高

的包封率,并且效果显著,因此通过高速剪切和高压均质的二级均质处理后的dha蛋黄乳液更加细腻均一且更稳定,所述的二级均质的处理方法对生产出更高品质的速溶性dha蛋黄粉更加有利。从粉体溶解度与色度中可以看出不同dha添加量对于粉体的溶解度没有显著性的影响,而通过高压均质处理后的乳液制成的粉体的溶解性明显提高,并且在色度上可以看出,通过高压均质处理后的乳液制成的粉体的亮度更高。总体上可以看出高压均质处理后制备的粉体的分散性更好,无明显结块现象,品质优于仅用高速剪切处理后的乳液制备的粉体。

[0039]

从图1中可以看出,经过两步均质之后的乳液颜色明显淡于仅用一步均质的乳液,其原因可能经过两步均质之后,藻油dha实现微囊化,更多的藻油dha被稳定包封于乳液当中,而一步均质的乳液整体颜色偏黄表明乳液当中还有很多藻油dha分散在乳滴表面,包封率低。经过两周的储存时间后,经过两步均质的乳液依旧稳定,未出现分层,而一步均质的乳液明显分层,且有刺鼻异味。综上可得,经过两步均质的dha蛋黄乳液稳定性更高,包封率更高,保护功能性成分的能力更强,则证明两步均质的技术对制备稳定的dha蛋黄乳液有着重要意义。

[0040]

实验2:速溶dha蛋黄粉制备工艺

[0041]

(1)干燥方式的选择

[0042]

取新鲜鸡蛋的蛋黄液,加入蛋黄液质量的2倍的纯水、30%的藻油dha以及10%的β

‑

环糊精搅拌均匀,用高速剪切分散机在转速为10000rpm/min下运行2min,然后通过高压均质在均质压力为60mpa的压力下运作4次制备出dha蛋黄乳液。将所述dha蛋黄乳液通过高温喷雾干燥、低温喷雾干燥以及冷冻干燥制备出三种不同干燥方式的dha蛋黄粉,并对粉体的溶解性、水分散性、堆积密度进行分析,结果见表2。

[0043]

水分散性:搅拌5分钟(涡旋)后,将0.3gdha蛋黄粉悬浮在30ml蒸馏水中,并以5000rpm离心10分钟。将10ml上清液等分试样在105℃的烤箱中干燥6小时。水分散性是根据以下公式计算的:

[0044][0045]

计算结果通过使用origin 8.5软件,将数据图组织为三次重复样品的平均值

±

标准差。

[0046]

堆积密度测定方法:将2g样品放入10ml量筒中,然后在橡胶垫上轻轻敲击120次,以获得堆积密度。每组使用一式三份样品。

[0047]

表2不同干燥方式对粉体性质的影响

[0048]

干燥方式堆积密度(kg/m3)溶解度(g/100g)水分散性(%)高温喷雾干燥206.48

±

5.45

c

46.58

±

1.26

b

43.91

±

0.33

b

低温真空喷雾干燥346.11

±

6.08

a

54.86

±

2.20

a

48.63

±

1.14

a

冷冻干燥267.23

±

4.57

b

41.48

±

0.96

c

34.50

±

1.73

c

[0049]

从表2中可以看出,相对于传统且较为常见的高温喷雾干燥制粉相比,低温真空喷雾干燥制备的粉的堆积密度最大,节省包装与运输成本,且低温真空喷雾干燥制备的粉的溶解度和水分散性最佳;冷冻干燥的粉体溶解度和水分散性最差,低于传统高温喷雾干燥

方式制备粉体。综上可得,低温真空喷雾干燥方式制备的粉体性质最佳。

[0050]

从图2中可以看出,纯蛋黄粉的结块现象明显,粉体无法保有蛋黄原有色泽;高温喷雾干燥制备的dha蛋黄粉结块明显,粉体无法保有蛋黄原有色泽;低温真空喷雾干燥制备的dha蛋黄粉无结块现象,粉体保有蛋黄原有色泽;冷冻干燥制备的dha蛋黄粉结块严重,粉体保有蛋黄原有色泽,表面有油渗出。

[0051]

从图3和图4中可以看出,纯蛋黄粉粉体表面凹陷,无法形成完整的球形结构,且粉体粘连严重,导致其容易结块,分散性以及溶解性较差;高温喷雾干燥的粉体能够形成球形结构,但粒径较大,表面有许多不规则突起且易粘连聚团,从而导致分散性以及溶解性低;低温真空喷雾干燥粉体表面圆整光滑,粒径最小,整体颗粒分散性较好;冷冻干燥粉体聚团明显,且粉体表面凹凸不平,无法形成球形结构,则会导致其溶解性较差,对于藻油的包封率也会降低。

[0052]

从图5中可以看出,溶解60min后低温真空喷雾所制备的dha蛋黄粉仍然稳定,无明显沉淀,可见低温真空喷雾所制备的dha蛋黄溶解性最好。

[0053]

图6为不同粉体储存在4℃下每隔5天记录一次,共计30天的硫代巴比妥酸值,从图6中可以看出,冷冻干燥制备的dha蛋黄粉由于包封率低,部分dha暴露在粉体表面,导致其氧化程度高,高温喷雾干燥制备的dha蛋黄粉由于制备过程中,温度较高,导致其氧化程度高;低温真空喷雾干燥制备的dha蛋黄粉由于制备过程处于较低的干燥温度,对于粉体的油脂有着较好的保护,所以氧化程度最低,粉体的抗氧化性最好。

[0054]

(2)低温真空喷雾干燥工艺条件的优化

[0055]

取新鲜鸡蛋的蛋黄液,加入蛋黄液质量的2倍的纯水、30%的藻油dha以及10%的β

‑

环糊精搅拌均匀,用高速剪切分散机在转速为10000rpm/min下运行2min,然后通过高压均质在均质压力为60mpa的压力下运作4次制备出dha蛋黄乳液。

[0056]

1.干燥温度优化

[0057]

将上述的dha蛋黄乳液通过低温喷雾干燥制粉,所述低温真空喷雾干燥的干燥流速设定为500ml/h,干燥进口温度设定为40、50、60、70、80℃共五组粉体样品,并通过得率、堆积密度、含水量、溶解度进行分析,其中结果见表4。

[0058]

含水量测定方法:在铝盒中加入3g蛋黄粉,在105℃下干燥8小时,直至恒重,重量的差值即为含水量。每组使用一式三份样品。

[0059]

得率测定方法:得率通过以下公式计算:

[0060]

每组使用一式三份样品。

[0061]

表3不同干燥进口温度对粉体性质的影响

[0062]

干燥进口温度(℃)含水量(%)得率(%)堆积密度(kg/m3)溶解度(g/100g)401.464

±

0.030

a

13.82

±

0.17

b

431.70

±

5.34

bc

31.76

±

2.08

b

501.365

±

0.058

b

13.95

±

0.06

b

422.58

±

5.12

c

31.84

±

1.15

b

601.234

±

0.003

c

14.70

±

0.17

a

458.07

±

6.10

a

34.47

±

1.60

ab

701.229

±

0.011

c

14.55

±

0.13

a

438

±

5.58

b

37.4

±

2.07

a

801.214

±

0.022

c

14.01

±

0.12

b

411.00

±

4.91

d

26.78

±

3.63

c

[0063]

从表3中可以看出,温度在60℃以上时其粉体含水量较低,得率较高。从堆积密度

的数据可以看出温度在60℃时,数值最大,最节省运输和包装成本,有利于工业化生产。而从溶解度可以看出温度在70℃时,数值最大,粉体的溶解度最佳。综上可得,最佳的低温进样温度应该在60~70℃。

[0064]

2.干燥流速优化

[0065]

将上述的dha蛋黄乳液通过低温喷雾干燥制粉,所述低温真空喷雾干燥的干燥进口温度设定为60℃,干燥流速设定为300、400、500、600、700ml/h共五组粉体样品,并通过得率、堆积密度、含水量、溶解度进行分析,其中结果见表4。

[0066]

表4不同干燥流速对粉体性质的影响

[0067]

干燥流速(ml/h)含水量(%)得率(%)堆积密度(kg/m3)溶解度(%)3001.37

±

0.01

a

10.70

±

0.38

c

553.02

±

4.39

a

36.72

±

0.38

a

4001.44

±

0.03

a

12.57

±

0.17

a

519.54

±

6.75

b

35.45

±

0.13

b

5001.56

±

0.03

b

11.79

±

0.23

b

510.66

±

3.75

b

33.31

±

0.16

c

6001.77

±

0.04

c

7.69

±

0.36

d

491.49

±

7.39

c

28.46

±

0.41

d

7002.14

±

0.09

d

6.05

±

0.22

e

465.29

±

10.82

d

28.84

±

0.41

d

[0068]

从表4中可以看出,干燥流速为300、400、500ml/h的粉体的含水量较低,得率较高,堆积密度较大以及较高的溶解度,而干燥流速大于500ml/h的粉体的各项指标都显著低于前三组,且粉体结块明显,品质较差。综上可得,最佳的干燥流速为300~500ml/h。

[0069]

实施例1

[0070]

取新鲜鸡蛋蛋黄液,按照30%蛋黄液、5%藻油dha、60%水、2%β

‑

环糊精混合均匀,并通过高速剪切分散机在10000rpm/min下运作2min,再通过高压均质机在均值压力为60mpa下均质3次制备dha蛋黄乳液。将所述dha蛋黄乳液进行低温真空喷雾干燥,干燥进口温度为70℃,进样流速为500ml/h,即可。

[0071]

实施例2

[0072]

取新鲜鸡蛋蛋黄液,按照30%蛋黄液、10%藻油dha、60%水、3%β

‑

环糊精混合均匀,并通过高速剪切分散机在11000rpm/min下运作3min,再通过高压均质机在均值压力为60mpa下均质4次制备dha蛋黄乳液。将所述dha蛋黄乳液进行低温真空喷雾干燥,干燥进口温度为65℃,进样流速为400ml/h,即可。

[0073]

实施例3

[0074]

取新鲜鸡蛋蛋黄液,按照30%蛋黄液、15%藻油dha、60%水、4%β

‑

环糊精混合均匀,并通过高速剪切分散机在12000rpm/min下运作4min,再通过高压均质机在均值压力为60mpa下均质5次制备dha蛋黄乳液。将所述dha蛋黄乳液进行低温真空喷雾干燥进口温度为60℃,进样流速为300ml/h,即可。

[0075]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1