一种利用酱油副产品制备海鲜风味酱油粉的方法与流程

1.本发明属于食品加工领域,具体涉及一种利用酱油副产品制备海鲜风味酱油粉的方法。

背景技术:

2.目前食品行业中,酱油过滤副产品(浑浊酱油)使用去向有压滤澄清、膜过滤澄清、二次发酵或废渣处理等,压滤或膜过滤澄清存在的缺陷是处理成本高、会出产固体废弃物,二次发酵的缺陷是处理时间长、占用发酵压榨资源,废渣处理缺陷是造成资源浪费、环保压力等。而将浑浊酱油制成酱油粉,可提升副产品的附加价值、缩短处理时间、避免占用酱油生产资源,同时也不会造成环保问题。

3.另一方面,目前食品行业中风味型酱油粉很少,更多的是以酱油粉作为基料之一的调味粉,而海鲜风味的调味粉存在海鲜风味不足,或海鲜风味难以稳定的缺陷。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种利用酱油副产品制备海鲜风味酱油粉的方法,其可有效利用酱油过滤过程中产生的副产物浑浊酱油和海鲜抽提后的副产物;同时,制备得到的酱油粉海鲜风味浓郁、肉厚感突出。

5.本发明采用以下技术方式实现本发明的目的:

6.一种利用酱油副产品制备海鲜风味酱油粉的方法,包括以下步骤:

7.s1:将浑浊酱油与海鲜副产物混合均匀,经均质、粉碎、过筛后得到混合料液;其中,浑浊酱油与海鲜副产物的质量比为(50~95):(5~50);

8.s2:先加热所述混合料液,加热温度为80~100℃,然后保温10~60min,保温结束后冷却,得到料液;

9.s3:将所述料液进行喷雾干燥,获得所述海鲜风味酱油粉。

10.本发明使用的浑浊酱油,是基于佛山市海天调味食品股份有限公司酱油生产中的(过滤)工序副产物,由于该浑浊酱油浊度较高(300

‑

5000ntu),无法作为成品使用,按目前压滤、膜过滤或二次发酵等方式澄清处理,存在有一定的缺陷。但由于浑浊酱油含有高营养价值的氨基酸、多肽、多糖、有机酸,同时具有很高含量的固形物(>35%)。本发明将其作为酱油粉的原料,使其价值最大化。本发明使用的海鲜原料,是海鲜抽提液生产的副产物,无法直接使用到酱油中而折价处理,但该副产物完成风味抽提后仍含有丰富的风味物质,且该物料成本较低。本发明中使用的海鲜,是生产海鲜抽提液的下脚料,由于该物料含有丰富的蛋白质、多肽等风味物,海鲜风味浓郁,鲜感和肉厚感突出、醇厚。本发明将其作为酱油粉的原料,使其价值最大化。本发明结合了浑浊酱油与海鲜抽提液下脚料的优点。因此,本发明制备的海鲜风味酱油粉不仅具有突出的海鲜风味特征还有丰度的营养物质。

11.同时,本发明将上述两种原料采用了一种或几种特定比例,使得本发明制备的酱油粉的海鲜香味与咸香味更为浓郁,口感更为鲜甜。

12.优选地,所述s1中浑浊酱油为酱油原油经加热保温、过滤处理后得到的副产物。

13.优选地,所述s1中海鲜副产物为将海鲜经煮制抽提后,过滤处理得到的固态物。

14.优选地,所述海鲜副产物包括干贝或干贝与蚝的混合物。

15.优选地,所述s1中,所述浑浊酱油的浊度为300

‑

5000ntu,氨基酸态氮含量≥0.80g/100ml、全氮含量≥1.20g/100ml;所述海鲜副产物为肉糜状,其固形物含量≥40wt%,全氮含量≥1.10g/100ml。本发明选用上述指标的浑浊酱油和海鲜副产物,酱油粉的风味更加突出。

16.优选地,所述s1的步骤中还包括在所述混合料液添加辅料。

17.优选地,在所述混合料液中添加如下质量百分数的组分:麦芽糊精5~20%、食用盐1~5%、味精1~5%、干贝素0.5~2%、i+g 0.5~2%。本步骤中麦芽糊精与混合料液的质量比为5~20:100,食用盐与混合料液的质量比为1~5:100,味精与混合料液的质量比为1~5:100,干贝素与混合料液的质量比为0.5~2:100,i+g与混合料液的质量比为0.5~2:100。

18.优选地,在所述混合料液中添加如下质量百分数的组分:麦芽糊精10%、食用盐2%、味精2%、干贝素0.5%、i+g 0.5%。本步骤中麦芽糊精与混合料液的质量比为10:100,食用盐与混合料液的质量比为2:100,味精与混合料液的质量比为2:100,干贝素与混合料液的质量比为0.5:100,i+g与混合料液的质量比为0.5:100。

19.优选地,所述s2中加热温度为90℃,保温时间为30min。

20.本发明还提供了一种由如上所述制备方法制备而成的海鲜风味酱油粉。

21.本发明的有益效果为:本发明提供了一种对于酱油生产副产物的开发绿色加工工艺技术;首次提出使用海鲜副产物和浑浊酱油组合为主要原料制作酱油粉;本发明中将海鲜原料与酱油混合后进行均质、粉碎,之后再进行加热处理,可增强酱油粉产品海鲜、酱香风味浓郁度,同时也可起到弱化腥味的作用。

具体实施方式

22.为了更加简洁明了的展示本发明的技术方案、目的和优点,下面结合具体实施例详细说明本发明的技术方案。如无特殊说明,本发明实施例中所涉及的试剂均为市售产品,均可以通过商业渠道购买获得。

23.实施例1

24.本实施例提供一种利用酱油副产品制备海鲜风味酱油粉的方法,具体包括以下步骤:

25.1、制备原料:

26.(1)制备浑浊酱油:制曲、发酵后产出酱油原油,酱油原油经加热保温、过滤处理后得到副产物,该副产物即为浑浊酱油;

27.(2)制备海鲜原料:将干贝煮制抽提后,过滤处理得到肉糜状的干贝副产物。

28.2、原料接收标准:

29.(1)浑浊酱油:该酱油除浊度为300

‑

5000ntu、体态浑浊外,其他理化指标与滤前酱油标准基本一致,其中质量指标氨基酸态氮≥0.80g/100ml、全氮≥1.20g/100ml;

30.(2)海鲜副产物:该副产物为肉糜状,其中固形物≥40%、全氮≥1.10g/100ml,海

鲜香味浓郁,口感稍鲜、甜、咸味,无异物、无异香、无异味。

31.3、原料处理:按质量称取50%的浑浊酱油、50%的干贝副产物,混合均匀,使用胶体磨进行均质、超微粉碎处理10min,再使用80目筛网,滤去该料液中的大颗粒物质后待用,获得混合料液。

32.4、加热:将处理好的料液进行加热处理,可糅合酱油与海鲜的风味、提升特征香气、弱化腥味,同时可起到杀菌的效果,其中加热温度为80℃,料液温度达到设置温度后保温10min,加热及保温过程中需不断搅拌,避免料液局部长时受热出现感官质量下降。保温结束后,将料液冷却到30

‑

50℃待用。

33.5、喷雾干燥:使用喷雾干燥机对处理好的料液干燥制粉,其中进风温度为150℃、出风温度为60℃、雾化频率为30hz。

34.实施例2

35.实施例2与实施例1的不同之处在于,实施例2中的浑浊酱油为70%,干贝副产物为30%。

36.实施例3

37.实施例3与实施例1的不同之处在于,实施例3中的浑浊酱油为95%,海鲜副产物为5%。

38.实施例4

39.实施例4与实施例1的不同之处在于,实施例4中的浑浊酱油为60%,海鲜副产物为干贝与蚝的副产物的混合,其质量百分比分别为:干贝副产物为30%,蚝副产物为10%。其中蚝副产物的制备方法为将蚝煮制抽提后,过滤处理得到蚝副产物。

40.对比例1

41.对比例1与实施例1的不同之处在于,对比例1不添加海鲜副产品,但总量与实施例1相同。

42.将实施例1~4制备的酱油粉进行感官评定,具体规则如下:挑选16名鉴评员对实施例1~4制备的酱油粉进行盲样鉴评,评定维度为“海鲜风味”、“酱香”、“口感”,鉴评员根据样品浓郁度、个人喜好度对样品的各评定维度进行打分,满分为10分,最低为0分,结果如表1所示:

43.表1:实施例1~4和对比例1的酱油粉的各项评分

44.评分项目海鲜风味酱香口感实施例17.27.56.2实施例27.46.47.0实施例37.96.27.3实施例48.57.88.2对比例109.35.4

45.注:上表中的分数均为平均分。

46.由表1可以看出添加了海鲜副产品的酱油粉获得了较多的海鲜风味,使其口感更好,更为丰富。而对比例1中的酱油粉由于未添加海鲜副产品,使其不具备海鲜风味,较浓厚的酱香味,造成口感单一。同时,实施例1~4之间的比较发现实施例4各项评分最高,由于添加了干贝和蚝两种海鲜副产品,提升了酱油粉的海鲜风味,平衡了酱香味和海鲜风味,使其

口感更佳,因此,实施例4为上述最佳方案。

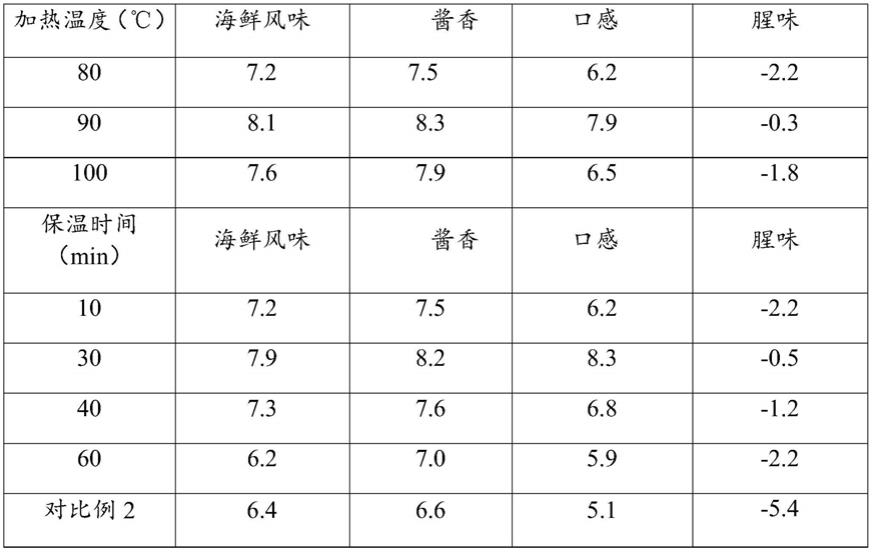

47.由于混合料液的加热保温以及温度和保温时间对本发明的酱油粉有重大影响,因此,在实施例1的基础上对加热料液的温度和保温时间进行了优化。同时,还设计了对比例2,对比例2与实施例1的唯一不同之处在于,对比例2中均质后未加热处理料液,直接喷雾干燥制粉(即缺少步骤4),实验设计如下表2

48.表2:实施例1中不同加热温度和时间制备出的酱油粉的各项评分

[0049][0050]

注:上表中的分数均为平均分。对比例2与实施例1的唯一不同之处在于缺少步骤4(即加热混合料液)。

[0051]

由表2可以看出,与对比例2相比,实施例1中由于步骤4中对料液经过了加热保温处理,不仅有效的降低了由海鲜物质带来的腥味,同时还提示了酱油粉中的海鲜风味、酱香以及口感。可见,对料液的加热保温是极为重要的处理步骤。另外,加热的温度以及保温的时间对本发明酱油粉的影响也颇大,由表2可知,不同的温度和时间会影响酱油粉的风味和口感,当加热温度为90℃,保温时间为30min时本发明的酱油粉的海鲜风味和酱香以及口感才达到最佳。

[0052]

实施例5~7

[0053]

实施例5~7与实施例4的不同之处在于,步骤3中的原料处理为:按质量称取60%的浑浊酱油、30%的干贝副产物、10%的蚝副产物,混合均匀,使用胶体磨进行均质、超微粉碎处理10min,再使用80目筛网,滤去该料液中的大颗粒物质后待用,获得混合料液;按质量称取85%上述步骤的混合料液、5~20%麦芽糊精、1~5%食盐、1~5%味精、1~2%i+g、1~2%干贝素,搅拌至均匀状。

[0054]

实施例5~7的原料用量如表3:

[0055]

表3:实施例5~7原料用量

[0056]

原料实施例4实施例5实施例6实施例7混合料液混合料液余量余量余量

麦芽糊精051020食用盐0125味精0125干贝素010.52i+g010.52

[0057]

注:上表中的分数均为平均分。

[0058]

将实施例4~7制备的酱油粉进行感官评定,结果如表4所示:

[0059]

表4:实施例4~7制备出的酱油粉的各项评分

[0060]

评分项目海鲜风味酱香口感实施例48.57.88.2实施例58.67.98.3实施例69.18.38.6实施例78.88.08.2

[0061]

注:上表中的分数均为平均分。

[0062]

由表4可以看出,与实施例4相比,实施例5~7由于在混合料液中添加了辅料麦芽糊精、食盐、味精、i+g和干贝素,其各项评分均高于实施例4,且经过对各项辅料添加量的优化筛选,显示出实施例6中各项辅料的添加量为最佳配比,实施例6的酱油粉在海鲜风味、酱香和口感的评分最高。

[0063]

实施例8

[0064]

经上述实验研究的出结论,对混合料液进行加热和保温可以去除海鲜物质中的腥味,以及添加辅料可以进一步提升酱油粉的海鲜风味、酱香和口感。因此,针对上述获得的结果,本发明将上述实验结果结合,提供一种最佳制备的酱油粉的方法,具体方法如下:

[0065]

本实施例提供一种利用酱油副产品制备海鲜风味酱油粉的方法,具体包括以下步骤:

[0066]

1、制备原料:

[0067]

(1)制备浑浊酱油:制曲、发酵后产出酱油原油,酱油原油经加热保温、过滤处理后得到副产物,该副产物即为浑浊酱油;

[0068]

(2)制备海鲜原料:将干贝或蚝煮制抽提后,过滤处理得到肉糜状的干贝或蚝的副产物。

[0069]

2、原料接收标准:

[0070]

(1)浑浊酱油:该酱油除浊度大、体态浑浊外,其他理化指标与滤前酱油标准基本一致,其中质量指标氨基酸态氮≥0.80g/100ml、全氮≥1.20g/100ml;

[0071]

(2)海鲜副产物:该副产物为肉糜状,其中固形物≥40%、全氮≥1.10g/100ml,海鲜香味浓郁,口感稍鲜、甜、咸味,无异物、无异香、无异味。

[0072]

3、原料处理:按质量称取60%的浑浊酱油、30%的干贝副产物、10%的蚝副产物,混合均匀,使用胶体磨进行均质、超微粉碎处理10min,再使用80目筛网,滤去该料液中的大颗粒物质后待用;按质量称取85%上述步骤的混合料液、10%麦芽糊精、2%食盐、2%味精、0.5%i+g、0.5%干贝素,搅拌至均匀状;获得混合料液。

[0073]

4、加热:将处理好的料液进行加热处理,可糅合酱油与海鲜的风味、提升特征香

气、弱化腥味,同时可起到杀菌的效果,其中加热温度为90℃,料液温度达到设置温度后保温30min,加热及保温过程中需不断搅拌,避免料液局部长时受热出现感官质量下降。保温结束后,将料液冷却到30

‑

50℃待用。

[0074]

5、喷雾干燥:使用喷雾干燥机对处理好的料液干燥制粉,其中进风温度为150℃、出风温度为60℃、雾化频率为30hz。

[0075]

最终,实施例8制备出的酱油粉的各项评分如表5所示:

[0076]

表5:实施例8制备出的酱油粉的各项评分

[0077]

评分项目海鲜风味酱香口感实施例89.18.99.2

[0078]

注:上表中的分数均为平均分。

[0079]

由表5可以看出,实施例8的海鲜风味、酱香、口感各项评分均高于其他实施例,可见实施例8为本发明的最佳方案。

[0080]

实施例9

[0081]

实施例9与实施例8的唯一不同之处在于,喷雾干燥步骤中,使用喷雾干燥机对处理好的混合料液进行干燥制粉,其中进风温度为200℃、出风温度为100℃、雾化频率为70hz。实施例9制备的酱油粉的评分与实施例8差异不明显。

[0082]

将本发明酱油粉与市售酱油粉进行盲样鉴评,评定维度为“海鲜风味”、“酱香”、“口感”,鉴评员根据样品浓郁度、个人喜好度对样品的各评定维度进行打分,满分为10分,最低为0分,具体样品信息及鉴评情况如下:

[0083]

表6:鉴评样品信息

[0084]

样品厂家实施例8酱油粉我司市售样品一广州某食品公司市售样品二上海某食品公司市售样品三保定某食品公司

[0085]

表7:鉴评结果统计及分析

[0086] 海鲜风味酱香口感实施例8酱油粉9.18.99.2市售样品一04.94.7市售样品二04.75.0市售样品三04.83.5

[0087]

注:上表中的分数均为平均分。

[0088]

由表7可以看出,由于市售酱油粉样品无海鲜风味,因此海鲜风味一项中市售样品均为0分;酱香方面,本发明酱油粉所用酱油质量较优,特别是酱香浓郁度有较明显优化,同时结合热处理保温生香工艺,因此我司自制两款酱油粉样品在酱香方面存在一定的优势。口感方面,本发明酱油粉所用酱油含有高营养价值的氨基酸、多肽、多糖、有机酸,呈味物质丰富,制得的酱油粉整体口感质量较优。

[0089]

综合上述鉴评结果,本发明的海鲜风味的酱油粉,整体感官质量较优,与市售酱油

粉样品对比存在明显优势。

[0090]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1