一种可产出高含量虾青素禽蛋的饲料配方及其加工工艺的制作方法

1.本发明涉及发酵饲料技术领域,具体为一种可产出高含量虾青素禽蛋的饲料配方及其加工工艺。

背景技术:

2.微型藻类是地球上存在最久的生物之一,也是自然界的基础生物,为整个食物链提供基础营养元素,微藻中富含多种天然色素、不饱和脂肪酸等,可以为人类的健康生活提供多种营养选择,因此人类对微藻的商业化开发也已经有悠久历史,目前市场上天然虾青素等多种商业化营养素主要就是通过微藻养殖富集,然后人工提取获得并应用于市场终端。由于藻类诸多代谢途径与植物相似,因此藻类生产获得的营养元素又被称为藻源营养素或植物源营养素;而相比于动物源获取的营养素,其在吸收和应用方法以及功效方面有着较大差异,然而相比动物来源的营养素其缺乏高富集率的模式生物,有效成分含量低,且由于受限于动物的生物形态,加工提取及其困难。因此找到合适的模式动物并获得高效安全的藻源营养素转化技术,是目前实现藻源营养素在人用市场端广泛应用的技术基础;发酵饲料是以配合饲料或饲料原料为基料,利用益生菌功能菌株的代谢活动,人工控制发酵方式和发酵条件,生产出富含高活性益生菌及其功能性代谢产物的饲料,越来越多的研究人员开始寻找无毒无害且具有提高免疫力效果的饲料应用于畜牧业从而代替抗生素的使用,天然虾青素是迄今为止人类发现的自然界中抗氧化能力最强的天然物质,能够有效提供动物的免疫力,天然虾青素发酵饲料的开发为解决饲料端“禁抗”问题以及虾青素的高效转化吸收提供了可行的技术方案,天然虾青素是类胡萝卜素的一种,广泛存在于藻类、虾蟹、三文鱼等动植物体内,目前市场商业化生产的天然虾青素主要来源于藻类生物中,其结构主要为酯化形态虾青素,而从动物中获得天然虾青素被称为动物源虾青素,动物源虾青素在吸收效果方面明显高于植物源虾青素,传统的动物源虾青素是从虾蟹的外壳中提取获得,其工艺过程复杂且污染环境,成本极高,因此已经被市场所淘汰,而三文鱼等鱼类生物虾青素含量低不适合进行虾青素工业化制取,不方便借助禽类生殖系统将植物性状藻源营养素高效转化为动物性状营养素,现有行业中虾青素鸡蛋有效成分及转化效率较低,积累周期漫长,不方便将虾青素结构由酯化状态转变为游离状态利于人体吸收,同时现有的发酵饲料中,在进行发酵处理时,静态的发酵,上层水分会逐渐沉降至底部,导致发酵罐中水分含量不均,影响整体的发酵效果,不方便实现水分的稳定分布。

3.针对上述问题,急需在原有发酵饲料的基础上进行创新设计。

技术实现要素:

4.本发明的目的在于提供一种可产出高含量虾青素禽蛋的饲料配方及其加工工艺,以解决上述背景技术提出现有的发酵饲料,不方便借助禽类生殖系统将植物性状藻源营养素高效转化为动物性状营养素,现有行业中虾青素鸡蛋有效成分及转化效率较低,积累周期漫长,不方便将虾青素结构由酯化状态转变为游离状态利于人体吸收,同时现有的发酵

饲料中,在进行发酵处理时,静态的发酵,上层水分会逐渐沉降至底部,导致发酵罐中水分含量不均,影响整体的发酵效果,不方便实现水分的稳定分布的问题。

5.为实现上述目的,本发明提供如下技术方案:一种可产出高含量虾青素禽蛋的饲料配方的加工工艺,该加工工艺包括以下步骤:s1:分别按照虾青素饲料配方和益生菌配方进行配置;s11:其中虾青素饲料配方包括以下组分:玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料;s12:其中益生菌配方包括以下组分:芽孢杆菌、乳酸杆菌和酵母菌;s2:将上述步骤s11中的玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料进行破碎和预混合,制得原料:s3:将上述步骤s12中的芽孢杆菌、乳酸杆菌和酵母菌添加于1l温水中(20

±

5℃)制得发酵液,将两倍于益生菌质量的葡萄糖加入到发酵液中混合均匀,活化复合菌30 min,稀释混合菌液;s4:将上述步骤s3中的混合菌液加入到步骤s2中的原料中进行混合,并添加30%水进行集中混合,制得初步饲料;s5:将上述步骤s4中制得的混合饲料放入发酵装置中进行发酵操作,发酵温度为20

±

5℃,周期约4~5d,并根据每周蛋鸡的采食量的要求,计算制备好的发酵饲料,每周配料1次,发酵饲料量可根据蛋鸡饲喂情况进行调整。

6.优选的,所述上述步骤s5中所述的发酵装置包括外桶,所述外桶的内部固定有发酵桶,且发酵桶内贯穿安装有空心立柱,所述外桶内部的底部通过弹性伸缩杆连接有蓄水盒,且蓄水盒的底部贯穿安装有底杆,并且底杆固定于外桶内部的底部,所述底杆的顶部固定有活塞板,且活塞板位于蓄水盒内,所述蓄水盒的顶部贯通开设有下水孔,且蓄水盒的边侧贯穿安装有单向阀导流管,所述单向阀导流管的顶部贯穿安装在漏水盒上,且漏水盒固定于顶盖的底部,并且顶盖法兰连接在外桶的顶部,所述外桶底部边侧的凸出位置嵌入式开设有油液槽,且油液槽的顶部密封活动安装有顶板,并且顶板上套设有配重块,所述油液槽的边侧贯穿密封活动安装有侧杆,且侧杆位于蓄水盒的外侧,并且蓄水盒的外侧固定有侧块,所述空心立柱的外侧固定有微波水分仪,且空心立柱的内部固定有安装杆,并且安装杆的外侧设置有电磁铁,所述电磁铁的边侧放置有磁片,且磁片通过弹性件弹性活动安装于空心立柱的内壁上,所述磁片的一侧设置有导流槽,且导流槽贯通开设在空心立柱的外侧,所述发酵桶的底部贯穿固定有电动推杆,且电动推杆的输出端连接有底推板,并且底推板位于发酵桶底部的内部,而且底推板固定套设在空心立柱的外侧,所述底推板的上方设置有压紧体,且压紧体套设在空心立柱的外侧,并且压紧体内贯穿安装有引流管,而且压紧体上等角度贯通开设有渗孔,同时压紧体和底推板与导流槽的分布位置相对应。

7.优选的,所述玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料的含量分别为50~55%、10~15%、3~6%、2~3%、1~1.5%、5~7%、0.4%、2~3%、3~5%、0.5~1%、1~3%和1~1.5%,且预混料为每千克饲粮提供:va 10000 iu、vd 3100 iu、ve 10 iu、vk 10mg、vb12 5μg、硫胺素 4.5mg、核黄素 4.5mg、泛酸钙 50mg、烟酸 24.5mg、吡哆醇 5mg、生物素 1mg、叶酸 1mg、胆碱 500mg、

mn 60mg、i 0.4mg、fe 80mg、cu 8mg和se 0.3mg,通过上述原料的添加,制得发酵原料。

8.优选的,所述芽孢杆菌、乳酸杆菌和酵母菌的规格分别为活菌数≥2

×

108 cfu/g、活菌数≥3

×

109 cfu/g和活菌数≥5

×

108 cfu/g,且芽孢杆菌、乳酸杆菌和酵母菌的添加量均为10 g/kg,通过上述益生菌的添加,利于配合原料进行发酵。

9.优选的,所述下水孔的侧壁上通过弹簧贯穿安装有挡板,且挡板的一端贯穿蓄水盒位于导槽内,并且导槽开设于外桶的内壁上,挡板置于下水孔中,方便下水孔的流通和遮蔽。

10.优选的,所述挡板上设置有与下水孔大小和位置相对应的微孔,且挡板一端的导槽内部转角呈弧形凹陷的倒置的“l”字形结构设计,挡板跟随蓄水盒下降,并在导槽内滑动,方便挡板上的微孔和下水孔交错,实现蓄水盒的内部封闭。

11.优选的,所述漏水盒的底部呈网孔结构设计,且漏水盒下方发酵桶的顶部设置有开口,漏水盒通过网孔将水漏至发酵桶内。

12.优选的,所述侧块的端部呈等腰梯形结构设计,且侧块的活动轨迹与侧杆端部相交,并且侧杆端部的上下两侧均呈倾斜结构设计,所述侧杆端部下方的倾斜度大于端部上方的倾斜度,且侧杆和顶板的一端均呈“t”字形结构在油液槽内限制滑动安装,并且油液槽呈“l”字形结构设计,通过侧杆对侧块和蓄水盒进行阻挡,同时当蓄水盒内的水积累后,侧杆受压收缩,使得蓄水盒快速下落,同时侧杆端部上下倾斜差异,方便蓄水盒通过弹性伸缩杆上升至原位。

13.优选的,所述底推板和压紧体均呈由外侧向内部凹陷结构设计,且压紧体的外圈和内圈采用环形金属材料,并且压紧体的中部采用气囊材料,而且压紧体中部向渗孔方向凹陷设置,所述压紧体上周向一体设置有凸条,且渗孔位置处的引流管顶部设置有微孔,通过底推板和压紧体的上升,对饲料进行压紧操作,同时底推板和压紧体下落时,配合饲料的重力和负压,实现饲料的松动, 调节饲料的紧实度。

14.优选的,所述可产出高含量虾青素禽蛋的饲料配方的饲料原料组分和含量包括50~55%玉米粉、10~15%豆粕、3~6%麦麸、2~3%鱼粉、1~1.5%菌丝蛋白、5~7%石粉、0.4%食盐、2~3%全脂雨生红球藻破壁粉、3~5%脱脂雨生红球藻粉、0.5~1%大豆油、1~3%万寿菊干粉和预混料1~1.5%,并且所述可产出高含量虾青素禽蛋的饲料配方的益生菌的组分和规格包括活菌数≥2

×

108 cfu/g的芽孢杆菌、活菌数≥3

×

109 cfu/g的乳酸杆菌和活菌数≥5

×

108 cfu/g的酵母菌,而且芽孢杆菌、乳酸杆菌和酵母菌的添加量均为10 g/kg。

15.与现有技术相比,本发明的有益效果是:该可产出高含量虾青素禽蛋的饲料配方及其加工工艺;1.本发明,通过采用玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料作为饲料原料,并配合芽孢杆菌、乳酸杆菌和酵母菌作为益生菌,能产生大量的维生素、氨基酸等有益物质,而这些物质又促进了蛋鸡对饲料中的矿物质和微量元素的吸收,提高了饲料的利用效率,减少了饲料中能量的浪费,同时蛋鸡排出的粪便中有害气体也减少,使蛋鸡在生长期内维持健康的生长水平,保持高的生产性能,还改善了养殖环境,发酵过程中饲料中的可溶性非淀粉多糖降解和抗营养因子的消除也提高了饲料成分的营养价值和消化率,饲料原料中的非蛋白氮转变成为动物提供营养的菌体蛋白,同时丰富了有益菌的数量,在动物体内形成优势菌群,

提高了动物对饲料的消化利用率,发酵过后的饲料在到达动物肠道时,仍有足够数量的益生菌在肠道占位,提高了消化道内酶的活性,诱导了蛋鸡脂肪酶的合成,高的脂肪酶活性能让蛋鸡提高对脂肪的消化率,而天然虾青素是一种脂溶性的天然抗氧化剂,是储存在雨生红球藻细胞的脂肪中,蛋鸡对脂肪的高吸收率也相应提高了天然虾青素的高吸收率,因此在使用益生菌发酵饲料饲喂蛋鸡的同时,不仅提高了蛋鸡的生产性能还使得蛋鸡的虾青素吸收转化效率提升,获得了高虾青素含量的鸡蛋;2.本发明,设置水含量自动循环补充机构,随着水分的沉降,位于底推板和压紧体之间的微波水分仪检测水分超标,可以通过给电磁铁通电对磁片进行吸附,将导流槽的位置暴露出来,使得底推板和压紧体之间沉积的水分由导流槽和空心立柱导入蓄水盒内,蓄水盒边侧的侧块被侧杆所阻挡,侧杆端部的倾斜结构,配合油、顶板和配重块提供稳定的阻挡力,当蓄水盒内水积存到一定程度,重力增加时,侧杆受力向内收缩,使得蓄水盒通过自身重力和重力加速度快速下降,同时蓄水盒在下降过程中,挡板跟随下降并在导槽内活动,通过导槽对挡板进行引导,使得挡板受力横向移动对下水孔进行遮挡,进而实现蓄水盒内的相对密封,使得蓄水盒的快速下降,实现活塞板的相对上升,通过活塞板对蓄水盒内的水提供推力,使得水可以由单向阀导流管导流至漏水盒内,再由漏水盒底部的微孔将水导流至发酵桶顶部,对顶部流失较多的水分进行及时补充,通过将发酵桶内分成三个区间,并在每个区间内通过微波水分仪进行水分测定,当底部水分过多时,打开底部的导流槽,随着水分的回收和释放,当顶部和中部水分都过多时,打开顶部和中部的导流槽,将多余的水分导出进行蓄存,便于后续自动补水操作,本发明,通过对水分进行感应,实现水的集中收集,并利用重力实现水的自动循环利用,并通过对水分的监控,再循环利用的过程中,控制各区间内的水分含量,避免水分过多或者过少,影响整体的发酵效果,避免现有技术中,水分由重力逐渐下沉,堆积在原料底部,上方水分过少发酵不完全,下方水分过多影响发酵饲料的适口性,本发明,通过对各区间水分的调控,极大的保证了发酵的均匀性,提高营养价值和适口性,同时减少材料的浪费和倾倒,实现节能环保的功效;3.本发明,设置紧实度调节机构,设置在空心立柱上的压紧体,配合底推板将物料区分成三个区域,方便对上中下三个区域进行区分和检测,压紧体外圈和内圈采用金属环形材料,方便进行支撑,同时中部采用气囊材料,通过电动推杆带动底推板上移,从底部对物料进行挤压,配合压紧体的逐步上移,对物料进行压紧操作,同时气囊材料本身具有弹性力,可以进行一定程度的缓冲保护,配合气囊材料上的凸条,可以对接近压紧体的物料进行引导和打散,避免物料紧贴压紧体影响发酵效果,同时配合压紧体上的渗孔,在进行分层时,不影响物料整体的交互以及水分的流通,同时设置在压紧体内部的引流管,可以对压紧体起到一个支撑作用,配合引流管上的微孔,配合压紧体向内凹陷的结构,可以对堆积的水分进行引导和集中排出,提高水的循环导出和补充效果,同时底推板的下移,物料可以通过重力下落,并由内部的密封,使得物料和压紧体下移时产生一定的负压,可以实现物料的均匀分散,避免物料整体下移影响紧实度调整,采用气囊材料的压紧体,当物料在发酵膨胀时,可以提供一定的膨胀空间,避免物料体积增加影响后续的发酵。

16.综上所述,本发明,通过采用气囊多孔材料的压紧体,可以实现物料的压紧和均匀分散,对物料的紧实度进行有效调整,同时不会影响物料发酵后的膨胀以及原料和益生菌的充分接触,压紧体和底推板将物料分成三个区域,并通过渗孔配合引流管辅助水的渗透,

方便水的循环补充,同时可以对水进行集中引导,方便多余水分的导出,在实现压紧调节时可以进行水分的引导和辅助调节,相对于传统的压紧操作,本发明可以有效调整压紧效果,调节物料之间的缝隙,极大的提高了物料发酵效果,同时避免传统压紧操作后物料膨胀影响发酵的情况。

附图说明

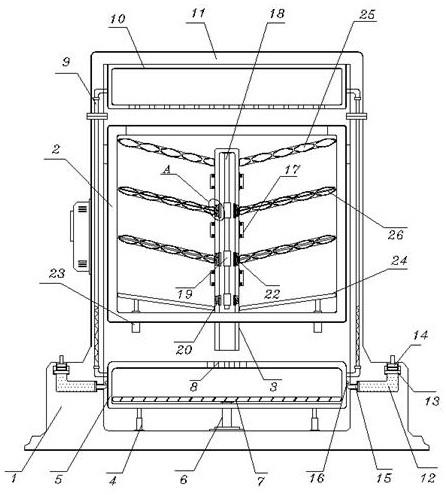

17.图1为本发明正剖结构示意图;图2为本发明蓄水盒侧剖结构示意图;图3为本发明下水孔俯视分布结构示意图;图4为本发明挡板俯视结构示意图;图5为本发明图1中a处放大结构示意图;图6为本发明压紧体俯视结构示意图。

18.图中:1、外桶;2、发酵桶;3、空心立柱;4、弹性伸缩杆;5、蓄水盒;6、底杆;7、活塞板;8、下水孔;81、挡板;82、弹簧;83、导槽;9、单向阀导流管;10、漏水盒;11、顶盖;12、油液槽;13、顶板;14、配重块;15、侧杆;16、侧块;17、微波水分仪;18、安装杆;19、电磁铁;20、磁片;21、弹性件;22、导流槽;23、电动推杆;24、底推板;25、压紧体;251、凸条;26、引流管;27、渗孔。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1-6,本发明提供一种技术方案:一种可产出高含量虾青素禽蛋的饲料配方及其加工工艺,外桶1、发酵桶2、空心立柱3、弹性伸缩杆4、蓄水盒5、底杆6、活塞板7、下水孔8、挡板81、弹簧82、导槽83、单向阀导流管9、漏水盒10、顶盖11、油液槽12、顶板13、配重块14、侧杆15、侧块16、微波水分仪17、安装杆18、电磁铁19、磁片20、弹性件21、导流槽22、电动推杆23、底推板24、压紧体25、凸条251、引流管26和渗孔27;实施例1请参阅图1-6,该加工工艺包括以下步骤:s1:分别按照虾青素饲料配方和益生菌配方进行配置;s11:其中虾青素饲料配方包括以下组分:玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料;s12:其中益生菌配方包括以下组分:芽孢杆菌、乳酸杆菌和酵母菌;s2:将上述步骤s11中的玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料进行破碎和预混合,制得原料:s3:将上述步骤s12中的芽孢杆菌、乳酸杆菌和酵母菌添加于1l温水中(20

±

5℃)制得发酵液,将两倍于益生菌质量的葡萄糖加入到发酵液中混合均匀,活化复合菌30 min,

稀释混合菌液;s4:将上述步骤s3中的混合菌液加入到步骤s2中的原料中进行混合,并添加30%水进行集中混合,制得初步饲料;s5:将上述步骤s4中制得的混合饲料放入发酵装置中进行发酵操作,发酵温度为20

±

5℃,周期约4~5d,并根据每周蛋鸡的采食量的要求,计算制备好的发酵饲料,每周配料1次,发酵饲料量可根据蛋鸡饲喂情况进行调整。

21.上述步骤s5中的发酵装置包括外桶1,外桶1的内部固定有发酵桶2,且发酵桶2内贯穿安装有空心立柱3,外桶1内部的底部通过弹性伸缩杆4连接有蓄水盒5,且蓄水盒5的底部贯穿安装有底杆6,并且底杆6固定于外桶1内部的底部,底杆6的顶部固定有活塞板7,且活塞板7位于蓄水盒5内,蓄水盒5的顶部贯通开设有下水孔8,且蓄水盒5的边侧贯穿安装有单向阀导流管9,单向阀导流管9的顶部贯穿安装在漏水盒10上,且漏水盒10固定于顶盖11的底部,并且顶盖11法兰连接在外桶1的顶部,外桶1底部边侧的凸出位置嵌入式开设有油液槽12,且油液槽12的顶部密封活动安装有顶板13,并且顶板13上套设有配重块14,油液槽12的边侧贯穿密封活动安装有侧杆15,且侧杆15位于蓄水盒5的外侧,并且蓄水盒5的外侧固定有侧块16,空心立柱3的外侧固定有微波水分仪17,且空心立柱3的内部固定有安装杆18,并且安装杆18的外侧设置有电磁铁19,电磁铁19的边侧放置有磁片20,且磁片20通过弹性件21弹性活动安装于空心立柱3的内壁上,磁片20的一侧设置有导流槽22,且导流槽22贯通开设在空心立柱3的外侧,玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料的含量分别为50~55%、10~15%、3~6%、2~3%、1~1.5%、5~7%、0.4%、2~3%、3~5%、0.5~1%、1~3%和1~1.5%,且预混料为每千克饲粮提供:va 10000 iu、vd 3100 iu、ve 10 iu、vk 10mg、vb12 5μg、硫胺素 4.5mg、核黄素 4.5mg、泛酸钙 50mg、烟酸 24.5mg、吡哆醇 5mg、生物素 1mg、叶酸 1mg、胆碱 500mg、mn 60mg、i 0.4mg、fe 80mg、cu 8mg和se 0.3mg,芽孢杆菌、乳酸杆菌和酵母菌的规格分别为活菌数≥2

×

108 cfu/g、活菌数≥3

×

109 cfu/g和活菌数≥5

×

108 cfu/g,且芽孢杆菌、乳酸杆菌和酵母菌的添加量均为10 g/kg,下水孔8的侧壁上通过弹簧82贯穿安装有挡板81,且挡板81的一端贯穿蓄水盒5位于导槽83内,并且导槽83开设于外桶1的内壁上,挡板81上设置有与下水孔8大小和位置相对应的微孔,且挡板81一端的导槽83内部转角呈弧形凹陷的倒置的“l”字形结构设计,漏水盒10的底部呈网孔结构设计,且漏水盒10下方发酵桶2的顶部设置有开口,侧块16的端部呈等腰梯形结构设计,且侧块16的活动轨迹与侧杆15端部相交,并且侧杆15端部的上下两侧均呈倾斜结构设计,侧杆15端部下方的倾斜度大于端部上方的倾斜度,且侧杆15和顶板13的一端均呈“t”字形结构在油液槽12内限制滑动安装,并且油液槽12呈“l”字形结构设计,可产出高含量虾青素禽蛋的饲料配方的饲料原料组分和含量包括50~55%玉米粉、10~15%豆粕、3~6%麦麸、2~3%鱼粉、1~1.5%菌丝蛋白、5~7%石粉、0.4%食盐、2~3%全脂雨生红球藻破壁粉、3~5%脱脂雨生红球藻粉、0.5~1%大豆油、1~3%万寿菊干粉和预混料1~1.5%,并且可产出高含量虾青素禽蛋的饲料配方的益生菌的组分和规格包括活菌数≥2

×

108 cfu/g的芽孢杆菌、活菌数≥3

×

109 cfu/g的乳酸杆菌和活菌数≥5

×

108 cfu/g的酵母菌,而且芽孢杆菌、乳酸杆菌和酵母菌的添加量均为10 g/kg,对饲原料进行破碎混合,并与益生菌进行混合,加入发酵桶2内进行发酵,通过微波水分仪17对分层的饲料水含量进行检测,并通过控制对应位置电磁铁19对磁片20的吸

附,将水含量较多位置的导流槽22打开,使得水分进入蓄水盒5内,并通过水积累的重力实现蓄水盒5的下落,将水导入漏水盒10并流入发酵桶2内,对上层流失的水分进行补充;实施例2请参阅图1和图5-6中,该加工工艺包括以下步骤:s1:分别按照虾青素饲料配方和益生菌配方进行配置;s11:其中虾青素饲料配方包括以下组分:玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料;s12:其中益生菌配方包括以下组分:芽孢杆菌、乳酸杆菌和酵母菌;s2:将上述步骤s11中的玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料进行破碎和预混合,制得原料:s3:将上述步骤s12中的芽孢杆菌、乳酸杆菌和酵母菌添加于1l温水中(20

±

5℃)制得发酵液,将两倍于益生菌质量的葡萄糖加入到发酵液中混合均匀,活化复合菌30 min,稀释混合菌液;s4:将上述步骤s3中的混合菌液加入到步骤s2中的原料中进行混合,并添加30%水进行集中混合,制得初步饲料;s5:将上述步骤s4中制得的混合饲料放入发酵装置中进行发酵操作,发酵温度为20

±

5℃,周期约4~5d,并根据每周蛋鸡的采食量的要求,计算制备好的发酵饲料,每周配料1次,发酵饲料量可根据蛋鸡饲喂情况进行调整。

22.上述步骤s5中的发酵装置包括外桶1,外桶1的内部固定有发酵桶2,且发酵桶2内贯穿安装有空心立柱3,空心立柱3的外侧固定有微波水分仪17,且空心立柱3的内部固定有安装杆18,并且安装杆18的外侧设置有电磁铁19,电磁铁19的边侧放置有磁片20,且磁片20通过弹性件21弹性活动安装于空心立柱3的内壁上,磁片20的一侧设置有导流槽22,且导流槽22贯通开设在空心立柱3的外侧,发酵桶2的底部贯穿固定有电动推杆23,且电动推杆23的输出端连接有底推板24,并且底推板24位于发酵桶2底部的内部,而且底推板24固定套设在空心立柱3的外侧,底推板24的上方设置有压紧体25,且压紧体25套设在空心立柱3的外侧,并且压紧体25内贯穿安装有引流管26,而且压紧体25上等角度贯通开设有渗孔27,同时压紧体25和底推板24与导流槽22的分布位置相对应,底推板24和压紧体25均呈由外侧向内部凹陷结构设计,且压紧体25的外圈和内圈采用环形金属材料,并且压紧体25的中部采用气囊材料,而且压紧体25中部向渗孔27方向凹陷设置,压紧体25上周向一体设置有凸条251,且渗孔27位置处的引流管26顶部设置有微孔,玉米粉、豆粕、麦麸、鱼粉、菌丝蛋白、石粉、食盐、全脂雨生红球藻破壁粉、脱脂雨生红球藻粉、大豆油、万寿菊干粉和预混料的含量分别为50~55%、10~15%、3~6%、2~3%、1~1.5%、5~7%、0.4%、2~3%、3~5%、0.5~1%、1~3%和1~1.5%,且预混料为每千克饲粮提供:va 10000 iu、vd 3100 iu、ve 10 iu、vk 10mg、vb12 5μg、硫胺素 4.5mg、核黄素 4.5mg、泛酸钙 50mg、烟酸 24.5mg、吡哆醇 5mg、生物素 1mg、叶酸 1mg、胆碱 500mg、mn 60mg、i 0.4mg、fe 80mg、cu 8mg和se 0.3mg,芽孢杆菌、乳酸杆菌和酵母菌的规格分别为活菌数≥2

×

108 cfu/g、活菌数≥3

×

109 cfu/g和活菌数≥5

×

108 cfu/g,且芽孢杆菌、乳酸杆菌和酵母菌的添加量均为10 g/kg,可产出高含量虾青

素禽蛋的饲料配方的饲料原料组分和含量包括50~55%玉米粉、10~15%豆粕、3~6%麦麸、2~3%鱼粉、1~1.5%菌丝蛋白、5~7%石粉、0.4%食盐、2~3%全脂雨生红球藻破壁粉、3~5%脱脂雨生红球藻粉、0.5~1%大豆油、1~3%万寿菊干粉和预混料1~1.5%,并且可产出高含量虾青素禽蛋的饲料配方的益生菌的组分和规格包括活菌数≥2

×

108 cfu/g的芽孢杆菌、活菌数≥3

×

109 cfu/g的乳酸杆菌和活菌数≥5

×

108 cfu/g的酵母菌,而且芽孢杆菌、乳酸杆菌和酵母菌的添加量均为10 g/kg,通过竖直分布的底推板24和压紧体25,配合电动推杆23的推动,使得底推板24和压紧体25逐步上升并对饲料进行压实,同时底推板24和压紧体25的下降,配合饲料的重力和摩擦力,方便对饲料进行松动处理,避免饲料过紧影响发酵效果。

23.工作原理:在使用该可产出高含量虾青素禽蛋的饲料配方及其加工工艺时,如图1和图5-6中,首先将外桶1顶部的顶盖11打开,将饲料和益生菌混合料倒入发酵桶2,使得饲料位于底推板24上,倒入部分饲料后,将压紧体25套设在空心立柱3上,接着倒入饲料,交替的进行饲料的倒入和压紧体25的放置,同时最高层的压紧体25通过拉钩固定在发酵桶2的顶部,饲料添加完毕后,将顶盖11盖上进行固定密封,同时顶盖11和外桶1内的单向阀导流管9伴随顶盖11的固定,通过套接的形式进行组合,使其形成一个完整的通道,然后可以启动电动推杆23,电动推杆23推动底推板24向上活动,底推板24带动空心立柱3向上活动,从底部对饲料进行压紧,饲料跟随上升并对压紧体25进行挤压,通过气囊材料的压紧体25,对压力进行缓冲,避免饲料被压坏,同时压紧体25受力跟随上升,逐步对多层饲料进行挤压,完成饲料整体的压紧操作,也可以通过电动推杆23带动底推板24向下活动,饲料通过重力下落,同时压紧体25通过自身的弹性力配合与空心立柱3和发酵桶2之间的摩擦力,实现下落过程中的缓冲,同时由于外桶1内部处于密封状态,饲料的下落,形成一定的负压,配合压紧体25的使用,有效避免饲料整体下落,实现饲料的分散下落,进行均匀的松散操作,避免饲料过于紧实影响发酵效果,同时压紧体25上的凸条251可以实现接触位置饲料的分散,使得压紧体25与其接触的饲料之间存在一定的缝隙,方便饲料的均匀发酵;接着,如图1-6中,随着饲料的发酵,上层的水会出现沉降,逐渐通过压紧体25上的渗孔27流入下方,同时通过引流管26上的微孔流入引流管26内部,并会使得底推板24和压紧体25之间的腔室内的水分含量最高,当该位置处的微波水分仪17检测到水分含量过高时,通过后台处理器启动安装杆18处最下方的电磁铁19,该电磁铁19通电对侧边的磁片20进行磁吸吸附,使得该位置处的导流槽22处于开启状态,导流槽22上设置有滤网,用于对饲料进行阻隔,处于该位置沉降的水通过压紧体25的内圈和引流管26由导流槽22进入空心立柱3内,并通过空心立柱3底部开口和下水孔8进入蓄水盒5内,使得水在蓄水盒5内堆积,在蓄水盒5内的水较少时,侧杆15通过油液槽12内的油配合顶板13和配重块14施加一个阻挡力,此时蓄水盒5位置保持不动,当底部饲料内的多余水分流失进蓄水盒5内时,在重力的作用下,蓄水盒5重力较大,侧块16对侧杆15施加重力,推动侧杆15向内活动,此时蓄水盒5通过重力和加速度快速下落,在下落过程中,挡板81在导槽83内下落,使得挡板81受力横向活动,对下水孔8进行遮挡,使得蓄水盒5内保持一个密封的状态,蓄水盒5下落过程中,活塞板7通过底杆6在蓄水盒5内相对上升,对水进行挤压,使得水进入单向阀导流管9内,并输送进漏水盒10内,单向阀导流管9的中部采用软管材料,不会阻挡蓄水盒5的下落,同时单向阀导流管9在对水进行导流的同时,可以避免水的回流,进入漏水盒10内的水,通过底部的微孔

和发酵桶2顶部的开口进入发酵桶2内部,对发酵桶2内上方的饲料进行加水操作,并通过微波水分仪17对水含量进行检测,当上下两层内的水含量均超标时,开启对应的导流槽22将多余的水导出,实现发酵桶2内多层空间饲料的均匀补水,同时当蓄水盒5内的水量受挤压减少时,其重力降低,底部的弹性伸缩杆4通过其自身的弹性力,给蓄水盒5提供一个向上的推力,同时侧杆15底部的倾斜度较大,使得侧块16可以较为轻松的将侧杆15顶走,便于蓄水盒5的复位,进行下次操作。

24.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

25.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1