一种蜜甜香型烟叶的烘烤工艺的制作方法

[0001]

本发明涉及一种蜜甜香型烟叶的烘烤工艺,属于烟叶烘烤技术领域。

背景技术:

[0002]

烟叶烘烤调制作为烟叶生产的最后一个环节,对烟叶品质起着决定性作用,其核心内容为适于鲜烟素质且益于彰显当地烟叶风格特色的烘烤工艺设定。密集烤房推广以来,学者们对密集烘烤工艺与烟叶质量风格之间的关系做了大量研究。然而,自上世纪50年代三大香型提出以来,由于种种原因,目前仍无法就香型的内涵、标准、特征描述及各香型之间的关系形成共识。这对烟叶生产过程中技术规范的制定及卷烟工业对原料的选择都造成了极大的困惑。

[0003]

目前,烟草行业局势,早已发生翻天覆地的变化,卷烟工业对原料风格特色的喜好更加多样化、精细化,烟叶生产者也更加注重产区烟叶风格特色的彰显。在八大香型划分之前,整个贵州烟区烟叶香型被划入“中间香型”即非清非浓的灰色地带,对于彰显其烟叶风格特色的生产技术方案的制定造成极大困扰,特别是烟叶烘烤调制精准工艺的制定。目前,我国烤烟产区划分为八大生态区,对应的烟叶风格划分为八种香型,贵州烟区烟叶包括了清甜香和蜜甜香两种香型,其中贵州中东部被划为黔桂山地生态区,烟叶香型为蜜甜香型。

[0004]

贵阳烟叶蜜甜香型风格的明确,为烟叶生产方案制定提供了明确的方向,也为卷烟工业对原料精细化的的选择、利用提供了便利。然而现有技术中,对于蜜甜香型烟叶的烘烤技术尚有所欠缺,常规烘烤工艺生产的蜜甜香型烟叶外观质量较差,烟叶的化学成分协调性及烟气协调性同样不能达到最佳,进而降低了蜜甜香型烟叶所能够带来的经济效益。因此,如何提供一种适用于贵阳地区蜜甜香型烟叶的烘烤工艺是本领域技术人员亟需解决的问题。

技术实现要素:

[0005]

基于上述,本发明提供一种蜜甜香型烟叶的烘烤工艺,以解决现有蜜甜香型烟叶烘烤工艺存在的外观质量较差,烟叶的化学成分协调性及烟气协调性不能得到有效提高的技术问题。

[0006]

本发明的技术方案是:一种蜜甜香型烟叶的烘烤工艺,其特征在于,包括以下步骤:

[0007]

(1)变黄期:装炕后立即点火,控制干球温度38

±

0.5℃,湿球温度37

±

0.5℃,下部烟叶恒温烘烤20-24小时,中、上部烟叶恒温烘烤24-36小时,当80%以上中层烟叶达到7-8成黄、且叶片变软时开始转火;

[0008]

(2)凋萎期:将干球温度升温至42

±

0.5℃,湿球温度控温36

±

0.5℃,恒温烘烤18-20小时,使得80%以上中层烟叶中青筋状态达到9-10成黄,且烟叶主脉发软;

[0009]

(3)变筋期:将干球温度升温至47

±

0.5℃,湿球温度控温36

±

0.5℃,恒温烘烤18-20小时,使得上、中、下层烟叶全部达到黄片、黄筋,且烟叶勾尖卷边的状态;

[0010]

(4)干片期:将干球温度升温至52-54℃,湿球温度升温至39

±

0.5℃,恒温烘烤8-12小时,烘烤至烟叶呈大卷筒状态,叶片全部干燥,主脉干燥1/3以上;

[0011]

(5)干筋期:将干球温度升温至65-68℃,湿球温度升温至42℃,稳温18-24小时,烘烤至烟叶主脉全部变干后停火。

[0012]

本发明烘烤工艺中,本领域技术人员能够凭借经验肉眼观察步骤(4)中的叶片全部干燥程度及步骤(5)中的烟叶主脉全部变干程度,基本在95%以上。

[0013]

本发明的前述烘烤工艺,能够适用于贵阳地区的蜜甜香型烟叶,本发明主要对现有技术中的湿球温度进行改变与调整,使得在烟叶烘烤过程中湿球温度呈高低高趋势变化,进而令烘烤曲线适用于贵阳地区的蜜甜香型烟叶,有效提高烟叶的外观质量,同时使得烟叶的化学成分协调性以及烟气协调性达到最优,进而提高烟叶的经济性质。

[0014]

优选的,在烘烤过程中开启风机内循环。风机内循环能够及时排除烟叶表面水分和促进烟叶内部水分蒸发,提高烟叶烤后质量。

[0015]

优选的,步骤(1)中所述风机转速为700-750r/min,所述干球升温速度为1℃/h。变黄期需要维持一个相对高湿的环境,以利于烟叶色素的降解,采用低风速(700-750r/min)可避免进风口的干热风将高温层烟叶叶尖或叶基部水分迅速带走造成其无法变黄,即叶尖或叶基部的“烤青”。

[0016]

优选的,步骤(2)中所述风机转速为940-980r/min,所述干球升温速度为1℃/h。经过变黄期,烟叶中部分水分已经散发至烤房整个立体空间,进入凋萎期采用中等风速(940-980r/min),适当的提高风速,增加风压,有利用循环风穿透叶间隙,带走叶间多于水分,促进叶片凋萎、塌架。同时,凋萎期的烟叶仍有部分继续变黄,需要保持一定的湿度,过高的风速会导致水分散失过快从而引起烤青。

[0017]

优选的,步骤(3)中所述风机转速为1300-1500r/min,所述干球升温速度为0.3℃/h。变筋期即烟叶主脉由绿变白,同时伴随着叶片的大量失水以实现叶片的“定色”,该阶段温度相对较高,若湿度控制不好,容易引起“挂灰”、“蒸片”等现象,因此该阶段开启高速风机保证水分的散失,同时采用较低的升温速率(0.3℃/h)保证了温度和烟叶失水的协调,避免烤坏烟叶。

[0018]

优选的,步骤(4)中所述风机转速为700-750r/min,所述干球升温速度为0.5℃/h。经过前三个烘烤阶段,叶片含水量已经很低,叶片充分凋萎,叶间隙较大,通风状况良好,且54℃左右的时候,是烟叶香气物质大量形成的时期,此时采用低速风机(700-750r/min)和慢升温(0.5℃/h)使叶片缓慢失水,延长该阶段的时间,保证香气物质的形成。

[0019]

优选的,步骤(5)中所述风机转速为700-750r/min,所述干球升温速度为1℃/h。干筋期主要目标就是让全烤房烟叶特别是主脉充分干燥,但此阶段温度较高,部分挥发性香气物质会在此阶段散失掉,因此该阶段采用快升温及低风机转速减少香气物质的挥发散失。此外,本发明在干筋期采用低风机转速,能够在保证烟叶烘烤效果的同时,降低风机耗电成本。

[0020]

优选的,所述烟叶为云烟87,烘烤时选取同一成熟度的中部位和上部位烟叶,按照两片一把且“背靠背”的编烟方式编杆装烟。密集烤房的特性决定了“稀编密挂”的装烟方式烤烟效果最佳,特别是烟叶在烘烤过程中随着水分的散失逐渐收缩,有益于烤后烟质量提升,特别是减少“平板”、“僵硬”烟叶的发生,两片一把“背靠背”的编烟方式保证了烟叶烘烤

过程中的收缩空间。

[0021]

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种蜜甜香型烟叶的烘烤工艺,本发明在对烟叶烘烤过程中使湿球温度呈高低高趋势变化,能够在提高烟叶的外观质量,同时使得烟叶的化学成分协调性以及烟气协调性达到最优,最终得到蜜甜香型烟叶。本发明针对蜜甜香型烟叶质量风格特色,通过研究不同烘烤工艺对蜜甜香型彰显度及烤后烟叶质量的影响,优化出最适宜的烘烤曲线,提高了烟叶的经济性质,为贵阳蜜甜香型烟叶发展提供了技术保障。

具体实施方式

[0022]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0023]

本发明实施例公开了一种蜜甜香型烟叶的烘烤工艺,按照各时段烟叶烘烤所要达到的主要目的将烟叶烘烤分为变黄期、凋萎期、变筋期、干片期、干筋期,所述烘烤工艺包括以下步骤:

[0024]

(1)变黄期:装炕后立即点火,控制干球温度38

±

0.5℃,湿球温度37

±

0.5℃,下部烟叶恒温烘烤20-24小时,中、上部烟叶恒温烘烤24-36小时,当80%以上中层烟叶达到7-8成黄、且叶片变软时开始转火;

[0025]

(2)凋萎期:将干球温度升温至42

±

0.5℃,湿球温度控温36

±

0.5℃,恒温烘烤18-20小时,使得80%以上中层烟叶中青筋状态达到9-10成黄,且烟叶主脉发软;

[0026]

(3)变筋期:将干球温度升温至47

±

0.5℃,湿球温度控温36

±

0.5℃,恒温烘烤18-20小时,使得上、中、下层烟叶全部达到黄片、黄筋,且烟叶勾尖卷边的状态;

[0027]

(4)干片期:将干球温度升温至52-54℃,湿球温度升温至39

±

0.5℃,恒温烘烤8-12小时,烘烤至烟叶呈大卷筒状态,叶片全部干燥,主脉干燥1/3以上;

[0028]

(5)干筋期:将干球温度升温至65-68℃,湿球温度升温至42℃,稳温18-24小时,烘烤至烟叶主脉全部变干后停火。

[0029]

为进一步优化本发明技术方案,烘烤过程中开启风机内循环。

[0030]

进一步的,步骤(1)中所述风机转速为700-750r/min,所述干球升温时间为5h。

[0031]

进一步的,步骤(2)中所述风机转速为940-980r/min,所述干球升温速度为1℃/h。

[0032]

进一步的,步骤(3)中所述风机转速为1300-1500r/min,所述干球升温速度为0.3℃/h。

[0033]

进一步的,步骤(4)中所述风机转速为700-750r/min,所述干球升温速度为0.5℃/h。

[0034]

进一步的,步骤(5)中所述风机转速为700-750r/min,所述干球升温速度为1℃/h。

[0035]

进一步的,所述烟叶为云烟87,并选取同一成熟度的中部位和上部位烟叶,按照两片一把且“背靠背”编烟方式编杆装烟。

[0036]

下面通过具体实施案例来进一步说明本发明中的技术方案。

[0037]

实施例1

[0038]

一种蜜甜香型烟叶的烘烤工艺,按照各时段烘烤所要达到的主要目的将烟叶烘烤分为变黄期、凋萎期、变筋期、干片期、干筋期,所述烘烤工艺包括以下步骤:

[0039]

1、变黄期:

[0040]

选取云烟87同一成熟度的中部位和上部位烟叶,按照两片一把且“背靠背”编烟方式编杆装烟,将烟叶装炕后立即点火,开启风机内循环,风机转速以低速720转/分钟运行,5小时左右干球升温至38

±

0.5℃,湿球控制在37

±

0.5℃,下部叶稳温20小时,中、上部叶一般稳温36小时,第二层烟叶80%以上达到8成黄,且叶片变软;

[0041]

2、凋萎期:

[0042]

以1℃/小时升温至干球42

±

0.5℃,风机以中速960转/分钟运转,湿球控制在36

±

0.5℃,稳温20小时,烟叶状态以第二层烟叶80%以上达到9成黄,即簧片青筋的状态,且烟叶主脉发软。

[0043]

3、变筋期:

[0044]

以0.3℃/小时升温至干球47

±

0.5℃,风机以中高速1440转/分钟运转,同时湿球控制在36

±

0.5℃,稳温19小时,要求上、中、下层烟叶全部达到簧片黄筋、烟叶勾尖卷边。

[0045]

4、干片阶段:

[0046]

以0.5℃/小时升温至54℃,风机以低速720转/分钟运转,同时湿球控制在39

±

0.5℃,稳温10小时,要求叶片呈大卷筒状态,叶片全部干燥,主脉干燥1/3以上。

[0047]

5、干筋期:

[0048]

以1℃/小时升温至66℃,干球温度不得超过68℃,风机以低速720转/分钟运转,同时湿球控制在42℃,湿球绝不可超过42℃,以防烟叶烤红,稳温21小时,要求全烤房烟叶主脉全干。

[0049]

实施例2

[0050]

一种蜜甜香型烟叶的烘烤工艺,按照各时段烘烤所要达到的主要目的将烟叶烘烤分为变黄期、凋萎期、变筋期、干片期、干筋期,所述烘烤工艺包括以下步骤:

[0051]

1、变黄期:

[0052]

选取云烟87同一成熟度的中部位和上部位烟叶,按照两片一把且“背靠背”编烟方式编杆装烟,将烟叶装炕后立即点火,开启风机内循环,风机转速以低速700转/分钟运行,5小时左右干球升温至38

±

0.5℃,湿球控制在37

±

0.5℃,下部叶稳温24小时,中、上部叶一般稳温30小时,第二层烟叶80%以上达到7成黄,且叶片变软;

[0053]

2、凋萎期:

[0054]

以1℃/小时升温至干球42

±

0.5℃,风机以中速980转/分钟运转,湿球控制在36

±

0.5℃,稳温18小时,烟叶状态以第二层烟叶80%以上达到9成黄,即簧片青筋的状态,且烟叶主脉发软。

[0055]

3、变筋期:

[0056]

以0.3℃/小时升温至干球47

±

0.5℃,风机以中高速1500转/分钟运转,同时湿球控制在36

±

0.5℃,稳温20小时,要求上、中、下层烟叶全部达到簧片黄筋、烟叶勾尖卷边。

[0057]

4、干片阶段:

[0058]

以0.5℃/小时升温至54℃,风机以低速750转/分钟运转,同时湿球控制在39

±

0.5℃,稳温8小时,要求叶片呈大卷筒状态,叶片全部干燥,主脉干燥1/3以上。

[0059]

5、干筋期:

[0060]

以1℃/小时升温至65℃,干球温度不得超过68℃,风机以低速700转/分钟运转,同时湿球控制在42℃,湿球绝不可超过42℃,以防烟叶烤红,稳温18小时,要求全烤房烟叶主脉全干。

[0061]

实施例3

[0062]

一种蜜甜香型烟叶的烘烤工艺,按照各时段烘烤所要达到的主要目的将烟叶烘烤分为变黄期、凋萎期、变筋期、干片期、干筋期,所述烘烤工艺包括以下步骤:

[0063]

1、变黄期:

[0064]

选取云烟87同一成熟度的中部位和上部位烟叶,按照两片一把且“背靠背”编烟方式编杆装烟,将烟叶装炕后立即点火,开启风机内循环,风机转速以低速750转/分钟运行,5小时左右干球升温至38

±

0.5℃,湿球控制在37

±

0.5℃,下部叶稳温20小时,中、上部叶一般稳温36小时,第二层烟叶80%以上达到8成黄,且叶片变软;

[0065]

2、凋萎期:

[0066]

以1℃/小时升温至干球42

±

0.5℃,风机以中速940转/分钟运转,湿球控制在36

±

0.5℃,稳温19小时,烟叶状态以第二层烟叶80%以上达到9成黄,即簧片青筋的状态,且烟叶主脉发软。

[0067]

3、变筋期:

[0068]

以0.3℃/小时升温至干球47

±

0.5℃,风机以中高速1300转/分钟运转,同时湿球控制在36

±

0.5℃,稳温18小时,要求上、中、下层烟叶全部达到簧片黄筋、烟叶勾尖卷边。

[0069]

4、干片阶段:

[0070]

以0.5℃/小时升温至53℃,风机以低速700转/分钟运转,同时湿球控制在39

±

0.5℃,稳温12小时,要求叶片呈大卷筒状态,叶片全部干燥,主脉干燥1/3以上。

[0071]

5、干筋期:

[0072]

以1℃/小时升温至68℃,干球温度不得超过68℃,风机以低速750转/分钟运转,同时湿球控制在42℃,湿球绝不可超过42℃,以防烟叶烤红,稳温24小时,要求全烤房烟叶主脉全干。

[0073]

对比例1

[0074]

一种蜜甜香型烟叶的烘烤工艺,按照各时段烘烤所要达到的主要目的将烟叶烘烤分为变黄期、凋萎期、变筋期、干片期、干筋期,与实施例1不同的是:

[0075]

1)变黄期湿球温度为36

±

0.5℃;

[0076]

2)凋萎期湿球温度为37

±

0.5℃;

[0077]

3)变筋期湿球温度为37

±

0.5℃。

[0078]

对比例2

[0079]

一种蜜甜香型烟叶的烘烤工艺,按照各时段烘烤所要达到的主要目的将烟叶烘烤分为变黄期、凋萎期、变筋期、干片期、干筋期,与实施例1不同的是:

[0080]

1)凋萎期湿球温度为38

±

0.5℃;

[0081]

2)变筋期湿球温度为39

±

0.5℃。

[0082]

对比例3

[0083]

一种蜜甜香型烟叶的烘烤工艺,按照各时段烘烤所要达到的主要目的将烟叶烘烤

分为变黄期、凋萎期、变筋期、干片期、干筋期,与实施例1不同的是:

[0084]

1)变黄期湿球温度为36

±

0.5℃;

[0085]

2)凋萎期湿球温度为37

±

0.5℃;

[0086]

3)变筋期湿球温度为38

±

0.5℃。

[0087]

下面分别从烟叶外观质量、主要化学成分、感官质量和叶经济性状等方面对实施例和对比例烘烤的烟叶进行评价分析。

[0088]

1、烘烤工艺对烟叶外观质量的影响

[0089]

根据国标gb2635-1992对实施例1及对比例1-3中的烤后烟叶c3f、b2f进行外观质量鉴定,结果如表1-2所示。

[0090]

表1烘烤工艺对烟叶中部叶外观质量的影响

[0091][0092][0093]

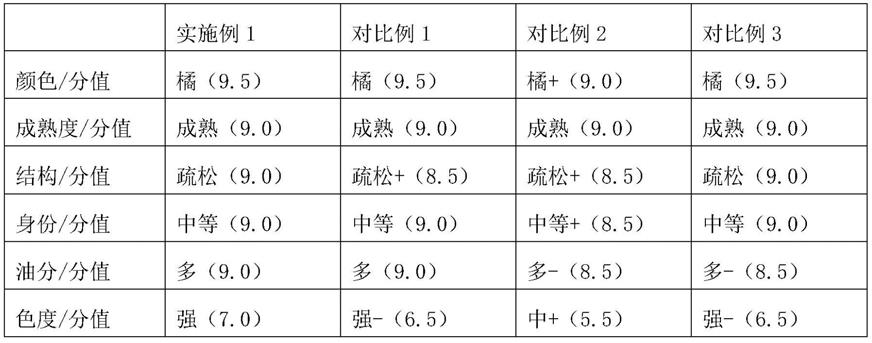

表2烘烤工艺对烟叶上部叶外观质量的影响

[0094] 实施例1对比例1对比例2对比例3颜色/分值橘(9.5)橘(9.5)橘+(9.0)橘(9.5)成熟度/分值成熟(9.0)成熟(9.0)成熟(9.0)成熟(9.0)结构/分值尚疏(7.0)疏松(7.0)尚疏(7.0)尚疏(7.0)身份/分值中等(9.0)中等(8.0)中等(9.0)中等(9.0)油分/分值多(9.0)多(9.0)多(9.0)多(9.0)色度/分值强-(6.5)强-(6.5)中(5.0)强-(6.5)权重总分8.7758.4508.4258.775

[0095]

由上表可知,中部叶外观质量权重总得分以实施例处理最高,即实施例1处理烤后烟叶外观质量最佳,对比例1烟叶结构、色度略差,对比例2颜色、结构、身份、油分、色度稍差,对比例3油分、色度稍差,整体表现为实施例1>对比例1>对比例3>对比例2;上部叶烤后烟叶外观质量以实施例1、对比例3最好,且二者间无差异,对比例1烟叶身份略差,对比例2处理色度稍弱,整体表现为实施例1=对比例3>对比例1>对比例2。

[0096]

2、烘烤工艺对主要化学成分的影响

[0097]

对实施例1及对比例1-3中的烤后烟叶c3f、b2f进行外观质量鉴定,其中,总糖、还原糖含量测定采用yc/t 159-2002方法;淀粉含量测定采用yc/t 216-2007方法;蛋白质含

量测定采用yc/t 249-2008方法;总氮含量测定采用yc/t 161-2002方法;烟碱含量测定采用yc/t 160-2002方法。结果如表3-4所示。

[0098]

表3烘烤工艺对中部叶烤后烟化学成分的影响

[0099][0100][0101]

表4烘烤工艺对上部叶烤后烟化学成分的影响

[0102] 实施例1对比例1对比例2对比例3还原糖/%20.419.616.919.2总糖/%25.130.322.730.1烟碱/%2.793.183.232.51总氮/%1.991.81.961.75淀粉/%5.268.427.947.27蛋白质/%7.186.447.167.68两糖比0.810.650.740.64糖碱比7.316.165.237.65

[0103]

烟叶主要化学成分指标可在一定程度上客观反应烟叶品质,各烘烤工艺烤后烟叶主要化学成分检测结果(表4)显示,实施例1处理中部叶还原糖含量在优质烟叶标准(18~22%)范围内,其他处理均不在适宜范围内,对比例1和对比例2处理偏高,而对比例3处理偏低;各处理烟碱含量均符合优质烟叶标准(1.5~3.0%),以对比例2最高、对比例3最低;实施例1处理有利于烟叶淀粉水解,烤后烟淀粉含量最低,其次为对比例3处理,对比例1及对比例2淀粉含量均高于优质烟叶的标准(5%);两糖比(还原糖与总糖的比值)以对比例1、对比例2、实施例1最优,均大于0.9,对比例3处理偏低;糖碱比仅实施例1、对比例3处理在优质烟叶适宜范围(8~12)内,其他处理均偏低。

[0104]

就上部叶而言,实施例1处理还原糖含量最高且在适宜范围内;对比例1和对比例2处理烟碱含量偏高,均大于3%,实施例1、对比例3处理在适宜范围内;各处理上部叶淀粉含量均偏高,大于5%,其中以实施例1处理含量最低,对比例1最高;各处理上部叶糖碱比均偏小,低于8%。综合分析两部位烟叶主要化学成分指标及化学成分之间的关系,以实施例1处理烤后烟叶主要化学成分协调性最好,即实施例1烘烤工艺最优。

[0105]

3、烘烤工艺对感官质量的影响

[0106]

对实施例1及对比例1-3中的烤后烟叶c3f、b2f进行外观质量鉴定,且是由山东中烟有限责任公司技术中心评吸专家按照烤烟《烟叶质量风格特色感官评价方法》yc/t 530-2015方法进行评价,包括:风格典型度(典型,5分;较典型,4分;尚典型,3分;较弱,2分;弱,1分)、劲头(很大,9分;较大,8-7分;适中,6-5分;较小,4-3分;小,2-1分)、浓度(浓,9分;较浓,8-7分;中,6-5分;较淡,4-3分;淡,2-1分)和香气质(9分)、香气量(9分)、杂气(9分)、刺激性(9分)、余味(9分)、燃烧性(5分)、灰色(5分)。感官评价结果如表5-表6。

[0107]

表5烘烤工艺对中部部叶烤后烟感官质量的影响

[0108] 实施例1对比例1对比例2对比例3蜜甜香风格典型度4.33.93.73.9劲头5.55.45.45.1浓度6.36.06.46.3香气质/97.76.06.17.1香气量/96.86.06.16.7杂气/97.96.06.27.3刺激性/97.06.26.06.9余味/96.66.16.16.7燃烧性/54.04.04.04.2灰分/54.04.04.04.2总分/8265.7556.356.863.8

[0109]

表6烘烤工艺对上部部叶烤后烟感官质量的影响

[0110][0111][0112]

注:总分=(香气质+香气量)

×

2.5+(杂气)+(刺激性)+(余味)+(燃烧性)+(灰分)。

[0113]

由表5-表6可以看出,各烘烤工艺烤后中、上部烟叶均以实施例1处理的评吸总得分最高,分别为65.75、61.05,即实施例1处理的两部位烟叶感官评吸质量最佳。各处理中部叶的蜜甜香风格较突出,均在“尚典型”以上,其中实施例11处理达到了“较典型”水平,香气质、香气量、杂气、刺激性指标明显优于其他处理,各处理间燃烧性、灰分等其他评价指标无明显差异。各处理上部叶的蜜甜香风格典型度无明显差异,均表现为“尚典型”,其中以实施例1处理得分最高,其香气质、香气量明显优于其他处理,烟气协调性最优。

[0114]

4、不同烘烤工艺对烟叶经济性状的影响

[0115]

对实施例1及对比例1-3中的烤后烟叶按照国标(gb 2635-1992)《烤烟》进行分级并称重,统计上、中、下等烟率及均价。不同烘烤工艺烤后烟叶经济性状(表7-8)所示。

[0116]

表7烘烤工艺对中部叶经济性状的影响

[0117] 实施例1对比例1对比例2对比例3上等烟比例/%55.33

±

1.18a51.06

±

1.71b50.53

±

1.21b50.12

±

1.16b中等烟比例/%27.64

±

2.45a26.04

±

1.03a27.59

±

0.31a24.45

±

1.63b下等烟比例/%10.66

±

1.24a16.38

±

1.34c10.71

±

1.02a18.42

±

1.35b级外烟比例/%4.37

±

0.36d5.52

±

0.01c9.17

±

0.25a6.61

±

0.31b均价/(元/kg)30.55

±

1.36a28.12

±

0.14b27.94

±

1.04bc26.76

±

0.53c

[0118]

表8烘烤工艺对上部叶经济性状的影响

[0119] 实施例1对比例1对比例2对比例3上等烟比例/%34.32

±

0.32b30.25

±

0.85c33.61

±

1.21b37.83

±

1.01a中等烟比例/%50.63

±

2.37a46.14

±

1.22b44.20

±

1.26c41.38

±

2.21c下等烟比例/%12.13

±

0.34c21.31

±

0.52a21.37

±

0.22a15.32

±

0.28b级外烟比例/%3.02

±

0.42b2.23

±

0.14c0.52

±

0.02d5.47

±

0.31a均价/(元/kg)24.60

±

1.64a19.67

±

1.04b20.01

±

0.25b20.16

±

0.21b

[0120]

由以上结果可以看出,中部叶实施例1处理的上等烟比例、上中等烟比例、均价都显著高于其他处理,分别为55.33%、82.97%、30.55元/kg,级外烟比例仅4.37%,显著低于其他处理;下部叶上等烟比例以对比例3最高,实施例1其次,但实施例1处理上中等烟比例、均价则显著高于其他处理,分别为84.95%、24.6元/kg。总体而言,各处理中部叶烤后烟经济性状表现为实施例1>对比例1>对比例2>对比例3,上部叶表现为实施例1>对比例3>对比例2>对比例1,均以实施例1处理表现最优。

[0121]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1