一种纯棉织物及其染色方法与流程

[0001]

本发明涉及一种染色方法,尤其涉及一种纯棉织物的染色方法,属于纺织染整技术领域。

背景技术:

[0002]

棉纤维是一种重要的天然纤维,以此为原料的棉织物具有穿着舒适、可再生和可生物降解等优点而备受人们的青睐。顺应现代人们对自身健康以及对环境保护重视的要求,研究节能环保的棉织物染整技术,符合现代生态环保理念。

[0003]

棉纤维的主要成分是纤维素,纤维素在水中带有负电荷,活性染料溶解在水中时也带有负电荷,当使用活性染料染色时,染料分子很难接近纤维素表面,突破动电层,吸附到纤维上,为了解决这个问题,使染色顺利进行,传统做法是在染浴中加入大量的盐,以减小动电层电位,使带负电荷的染料分子能够到达纤维素表面,进而进入纤维内部并吸附于纤维上,活性染料反应基同纤维素分子上的羟基反应从而完成固色过程。染色过程中由于加入大量的盐,最后随残液一起排放掉,盐在污水处理中是不能被无害化的,最终又被排放到大自然的水体中去,造成环境污染。

[0004]

为解决活性染料染色过程中的盐污染问题,提高活性染料的上染率。业内尝试将棉花的纤维素纤维用阳离子改性剂进行接枝改性,使纤维素分子接上阳离子基团,进而使含有阴离子的染料容易接近纤维表面进行吸附、扩散、固色,完成染色过程,不再需要加盐。

[0005]

目前,对棉纤维进行阳离子改性的普遍做法为:将棉纤维(包括棉纱、棉织物)进行前处理,去除杂质,再同阳离子改性液一起进行高温处理;或是将棉织物做前处理,再以冷轧堆的方法进行阳离子改性。但是,前者一方面需要能源,另一方面由于需要高温,会造成较多阳离子改性剂的水解失效;后者,虽然能减少阳离子改性剂的水解,提高其利用率,但是,由于需要织物做完前处理并烘干后才能做阳离子改性,不利于节能和缩短流程。并且,现有技术中均是将前处理与阳离子改性分开进行的。

技术实现要素:

[0006]

为解决上述技术问题,本发明的目的在于提供一种阳离子改性剂的利用率高,并且工艺能耗低、流程短的纯棉织物的染色方法,同时该染色方法的上染率高。

[0007]

为了实现上述技术目的,本发明提供了一种纯棉织物的染色方法,该染色方法包括进行冷轧堆前处理的步骤;其中,冷轧堆前处理采用的前处理液包括:30g/l-120g/l的双活性基阳离子改性剂,6g/l-40g/l的烧碱,0g/l-15g/l的双氧水,0g/l-12g/l的水玻璃,2g/l-8g/l的渗透剂。

[0008]

本发明的纯棉织物的染色方法,将纯棉针织物浸轧到含特定组分的前处理液中,前处理液中含有双活性基阳离子改性剂,通过前处理液各组分的协同作用,进行冷轧堆置反应,使得前处理和阳离子改性可以同时进行,突破了现有的阳离子改性和前处理分开进行的思维模式。而且,该一步实现阳离子改性和前处理的步骤,既可去除织物上的杂质又可

对棉纤维进行阳离子改性,缩短了染色流程。

[0009]

本发明的纯棉织物的染色方法中,采用的前处理液中含有渗透剂,渗透剂主要起到渗透、润湿的作用,使前处理液能够均匀地分布于织物的各个部位。

[0010]

在本发明的一具体实施方式中,采用的渗透剂为非离子渗透剂。一般是脂肪醇聚氧乙烯醚为主要成分的复配物或是非离子表面活性剂的复配物。

[0011]

本发明的纯棉织物的染色方法中,采用的前处理液中含有双氧水,双氧水用于漂白。在本发明的一具体实施方式中,采用的双氧水的浓度可以为27.5%或50%。

[0012]

在本发明的染色方法中,采用的前处理液中含有烧碱,烧碱同时作为阳离子改性助剂和前处理助剂,同时进行阳离子改性和前处理的步骤,有利于节省烧碱的用量。

[0013]

本发明的染色方法,具体包括以下步骤:

[0014]

采用前处理液对纯棉织物进行浸轧形成卷装,轧余率为45%-130%,在15℃-30℃下堆置处理6h-36h,水洗,中和、除氧、水洗备用;

[0015]

室温下,将处理后的纯棉织物染色10min-30min,升温到45℃-95℃,保温10min-20min,加入纯碱,保温20min-60min,排水;水洗、皂洗、固色,完成活性染料染色。

[0016]

在本发明的一具体实施方式中,染色的方式可以为活性染料染色,也可以为直接染料染色或酸性染料染色。

[0017]

在本发明的一具体实施方式中,活性染料染色时,染料的用量为0.1%-9%(owf),纯碱的用量为0g/l-18g/l,浴比为1:5-20。

[0018]

这里需要说明的是,本发明的活性染料液和染色过程中添加的“纯碱”(na2co3),理论上是盐,但是在本领域中是一种是碱,是固色剂。本领域中的盐是指元明粉(na2so4)和食盐(nacl),染色过程中为了促染,减少染料到达纤维表面并被吸附在纤维上的阻力,会添加适当的盐(元明粉、食盐)。

[0019]

本发明的染色方法通过将前处理和阳离子改性同时进行,实现了无盐染色的工艺。

[0020]

在本发明的一具体实施方式中,染料可以包括乙烯砜型、卤代均三嗪型和多活性基型中的一种或几种的组合。

[0021]

在本发明的一具体实施方式中,采用的双活性基阳离子改性剂包括下式所示的化合物中的一种或几种的组合:

[0022][0023]

其中,r1、r2、r3、r4分别独立选自带有或不带有苯环的c1-c3的直链烷基或支链烷基,r5选自苯环、带有或不带有苯环的c1-c8的直链烷基或支链烷基,x同时或不同时为cl或br。

[0024]

比如,采用的双活性基阳离子改性剂可以为德美化工生产的dm-1903。

[0025]

本发明又提供了一种纯棉织物,该纯棉织物是通过本发明的纯棉织物的染色方法染色得到的。该纯棉织物的水洗、干摩级数均为4.5级。

[0026]

本发明的纯棉织物的染色方法中,采用冷轧堆的方法,直接将前处理和阳离子改

性工序合二为一,减少了阳离子改性剂的水解浪费,既提高了阳离子改性剂的利用率,又提高了棉纤维的改性度,同时还减少了用水量,降低了能耗,更重要的是减少了工序,提高了生产效率。

[0027]

本发明的纯棉织物的染色方法,通过前处理液中各助剂的协同作用,使阳离子改性和棉织物前处理的反应效率高,烧碱用量降低。

[0028]

本发明的纯棉织物的染色方法,同时进行前处理和阳离子改性,去杂充分,改性均匀,工艺简单,操作方便,具有广阔的应用前景。

具体实施方式

[0029]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0030]

实施例1(深灰色)

[0031]

本实施例选针织40s/2纯棉双珠地坯布,分别采用一步法进行前处理和阳离子改性的方法,同正常分两步进行前处理和阳离子改性方法,以同一深灰色标准,分别做无盐染色。

[0032]

具体步骤如下:

[0033]

一步法进行前处理和阳离子改性的方法:

[0034]

(1)前处理

[0035]

将渗透剂fks 6g/l,双活性基阳离子改性剂dm-1903 35g/l,水玻璃8g/l,双氧水6g/l,烧碱8g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率120%,打卷落布,塑料薄膜包覆。将布卷堆置在25

±

2℃恒温房内,反应20小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为:50℃水洗,中和,除氧,水洗,准备做无盐染色。

[0036]

(2)无盐染色和后处理

[0037]

染料:1.2%的活性黄3rf,0.5%的活性红3bf,2.36%的活性蓝bg,纯碱10g/l,浴比1:10;

[0038]

室温加入染料,运行15分钟,升温到60℃运行10分钟,加入纯碱,保温运行40分钟,排水,水洗中和,皂洗,水洗,固色,出布,烘干,染色完成。

[0039]

正常分两步进行前处理和阳离子改性方法:

[0040]

(1)前处理

[0041]

将冷堆前处理助剂8g/l,双氧水10g/l,烧碱12g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率120%,打卷落布,塑料薄膜包覆。将布卷堆置在25

±

2℃恒温房内,反应20小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为:50℃水洗,中和,除氧,水洗,出布烘干,待做阳离子改性。

[0042]

(2)阳离子改性

[0043]

将渗透剂fks 6g/l,双活性基阳离子改性剂dm-1903 35g/l,烧碱7g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率120%,打卷落布,塑料薄膜包覆。将布卷堆置于25

±

2℃恒温房内,反应20小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为,50℃水洗,中和、水洗,准备做无盐染色。

[0044]

(3)无盐染色和后处理

[0045]

染料:1.2%活性黄3rf,0.5%活性红3bf,2.36%活性蓝bg,纯碱10g/l,浴比1:10;

[0046]

室温加入染料,运行15分钟,升温到60℃运行10分钟,加入纯碱,保温运行40分钟,排水,水洗中和,皂洗,水洗,固色,出布,烘干,染色完成。

[0047]

实施例2(黑色)

[0048]

本实施例选36s/1双面布坯布,分别用双活性基阳离子改性剂和单活性基阳离子改性剂做前处理,以同一黑色标准,分别做无盐染色,具体如下:

[0049]

双活性基阳离子改性剂方法

[0050]

(1)前处理

[0051]

将渗透剂jfc 4g/l,双活性基阳离子改性剂dm-1903 50g/l,烧碱10g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率110%,打卷落布,塑料薄膜包覆。将布卷堆置于20

±

2℃恒温房内,反应24小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为,50℃水洗,中和,水洗,准备做无盐染色。

[0052]

(2)无盐染色和后处理

[0053]

染料:1.44%活性黄3rs,1.01%活性红3bs,4.5%活性黑b,纯碱15g/l,浴比1:12;

[0054]

室温加入染料,运行20分钟,升温到50℃运行10分钟,加入纯碱,保温运行50分钟,排水,水洗中和,皂洗,水洗,固色,出布,烘干,染色完成。

[0055]

单活性基阳离子改性剂方法

[0056]

(1)前处理

[0057]

将渗透剂jfc 4g/l,单活性基阳离子改性剂(3-氯-2-羟丙基三甲基氯化铵)50g/l,烧碱14g/l,依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率为110%,打卷落布,塑料薄膜包覆。将布卷堆置于20

±

2℃恒温房内,反应24小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为,50℃水洗,中和,水洗,准备做无盐染色。

[0058]

(2)无盐染色和后处理

[0059]

染料:1.69%活性黄3rs,1.2%活性红3bs,5.24%活性黑b,纯碱16g/l,浴比1:12;

[0060]

室温加入染料,运行20分钟,升温到50℃运行10分钟,加入纯碱,保温运行50分钟,排水,中和水洗,皂洗,水洗,固色,出布,烘干,染色完成。

[0061]

实施例3(蓝色)

[0062]

本实施例选20s/1珠地坯布,分别用本发明的方法和正常不做阳离子改性的染色方法染同一蓝色。具体如下:

[0063]

双活性基阳离子改性剂方法

[0064]

(1)前处理

[0065]

将渗透剂jfc 6g/l,双活性基阳离子改性剂dm-1903 80g/l,水玻璃8g/l,双氧水10g/l,烧碱16g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率80%,打卷落布,塑料薄膜包覆。将布卷堆置于25

±

2℃恒温房内,反应24小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为:50℃水洗,中和,除氧,水洗,准备做无盐染色。

[0066]

(2)无盐染色和后处理

[0067]

染料:0.02%活性黄3rs,0.11%活性红3bs,2.1%活性蓝bg,纯碱6g/l,浴比1:15;

[0068]

室温加入染料,运行10分钟,升温到50℃运行10分钟,加入纯碱,保温运行30分钟,排水,水洗,皂洗,水洗,固色,出布,烘干,染色完成。

[0069]

常规染色方法

[0070]

(1)前处理

[0071]

将冷堆前处理助剂8g/l,双氧水10g/l,烧碱12g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率100%,打卷落布,塑料薄膜包覆。将布卷堆置于25

±

2℃恒温房内,反应20小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为,50℃水洗,中和,除氧,水洗,准备做正常染色。

[0072]

(2)染色

[0073]

染料:0.02%活性黄3rs,0.11%活性红3bs,2.1%活性蓝bg,元明粉55g/l,纯碱15g/l;

[0074]

室温加入染料,运行10分钟,加入元明粉,运行20分钟,升温到60℃,运行10分钟,加入纯碱,保温运行60分钟,排水,水洗2次,中和,皂洗,水洗,固色,出布,烘干,染色完成。

[0075]

实施例4(红色)

[0076]

本实施例选20s/1单面坯布,用本发明方法做一个红色。具体步骤如下:

[0077]

(1)前处理

[0078]

将渗透剂fks 6g/l,双活性基阳离子改性剂dm-1903 110g/l,水玻璃4g/l,双氧水5g/l,烧碱26g/l依次加入料缸,搅拌均匀,注入轧槽,一浸一轧,轧余率60%,打卷落布,塑料薄膜包覆。将布卷堆置于20

±

2℃恒温房内,反应32小时。堆置完毕,在溢流染色机中进行中和水洗处理,工艺为,50℃水洗,中和,除氧,水洗,准备做无盐染色。

[0079]

(2)无盐染色和后处理

[0080]

染料:0.61%活性黄he4r,3.0%活性红he7b,0.1%活性蓝herd,浴比1:8;

[0081]

室温加入染料,运行15分钟,升温到80℃运行50分钟,排水,水洗,皂洗,水洗,固色,出布,烘干,染色完成。

[0082]

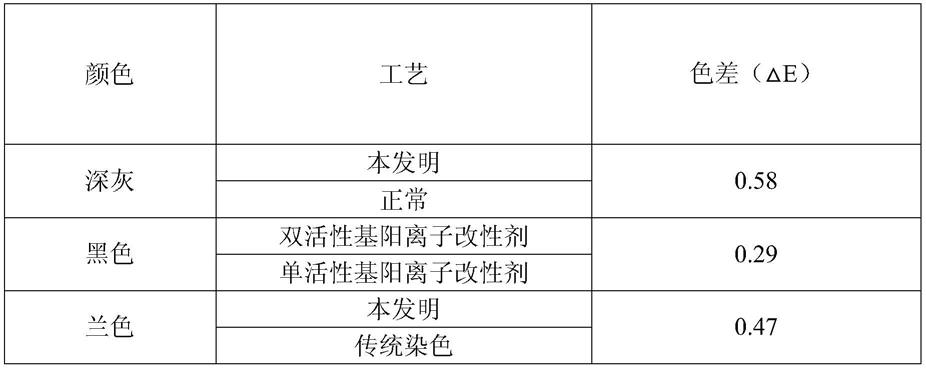

将实施例1-实施例4中染色后的织物色样,分别用datacolor测色仪测色差,色差公式选cmc 2:1,每个颜色中的标准色为本发明的染色方法的染色样,色差结果见表1,由表1可以看出,本发明的方法所染色样同对比方法所染色样颜色相近,说明过程和色牢度有可比性。

[0083]

表1本发明方法与对比方法染色色差对比

[0084][0085]

表2本发明方法与对比方法染色色牢度对比

[0086][0087][0088]

备注:cc变色,cs沾色。

[0089]

由表2可知,本发明的方法同对比方法所染色样的耐洗牢度(依据aatcc61-21a)、耐摩擦牢度(依据aatcc 8))、耐汗渍牢度(依据aatcc 15)、耐水渍牢度(依据aatcc 107)和耐日晒牢度(依据aatcc 16option 3)都是一致的。

[0090]

1、实施例1的结果说明:本发明的前处理与阳离子改性的一步法工艺同正常的前处理和阳离子改性分步处理相比,省去了一个前处理工序和一个烘干工序的时间、能源、水和人工等的消耗,也减少了部分助剂的整体用量,同时,工序的减少,也减少了产品出疵点的机会,进一步提升产品质量。

[0091]

2、实施例2的结果说明:本发明所用具有双活性基的阳离子改性剂同目前市场上普遍使用的单活性基的阳离子改性剂的明显优势,在二者改性剂用量相同的情况下,双活性基阳离子改性剂所需烧碱的量较少,并且改性度较高,染同一颜色可以节约染料。也就是说,达到同样的改性度,双活性基阳离子改性剂用量较少,烧碱用量也低。

[0092]

3、实施例3的结果说明:同正常的传统染色相比,无盐染色省去了加盐及之后的均匀上染时间,并且其固色时间也缩短了,染色后处理的水洗次数也有减少,所以,无盐染色,整体流程较短,生产效率较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1