一种华夫格服装面料及其生产工艺的制作方法

1.本发明涉及纺织技术领域,尤其涉及一种华夫格服装面料及其生产工艺。

背景技术:

2.华夫格是一种方形或菱形的凹凸图案,图案正面为凹,反面必然为凸,可以视为具有凹凸图案的正反组织。为了得到凹凸的图案效果,不论是经纱还是纬纱,其设计必然是一松一紧。

3.华夫格织物的性能与华夫格组织的组织循环纱线数有关。组织循环纱线数越大,织物中的浮长线就越长,凹凸变换就越明显,华夫格织物的外观立体感就越强,纱线变得柔软,手感弹性也越好。但浮长线过长,纱线容易断头,尺寸稳定性较差,严重影响织物的牢度,给人们的使用带来不便。

4.华夫格组织织物主要用于制作床上用品、装饰用品和厨卫清洁用品,由于其水洗变形率大,一般很少直接将其作为服装面料使用。因此,设计一种既有华夫格凹凸图案的特点,又有舒适紧实的服装面料特点,并且能够耐水洗、机洗,吸湿透气性好,存放不变形的服装面料具有重要的应用前景。

技术实现要素:

5.有鉴于此,有必要提供一种华夫格服装面料及其生产工艺,用以解决现有技术中华夫格面料水洗变形率大、无法直接作为服装面料使用的技术问题。

6.本发明的第一方面提供一种华夫格服装面料,其由紧组织和松组织组成;紧组织采用平纹组织,松组织由经纬浮长线组成,紧组织与所述松组织逐渐过渡相间配置。

7.本发明的第二方面提供一种华夫格服装面料的生产工艺,其特征在于,包括:整经、穿筘、织造和整理;其中,

8.织造的步骤具体为:采用铜刺环,刺针长度0.75mm,环数36环;织造经位置线偏高掌握,后梁高于织口6~10cm;上机工艺参数设定为:布机车速480~500r/min,上机张力2300~2700n,综平时间为280

°

~300

°

,后梁位置在前后no.9/高度(20),停经架位置在前后no.2

‑

10/高度为10,第1~14页综框高度分别为106mm.110mm.104.5mm.110mm.103mm.110mm.102mm.110mm.101mm.110mm.100mm.110mm+112mm*2页,开口量的大刀片a值为:50mm—30mm(1~4页)+42mm—34mm(5~8页)+34mm—34mm(10~12页)+50mm.40mm,送经量310

°

—上;主喷气压0.27~0.3mpa,辅喷气压0.37~0.40mpa,固定主喷开闭时间75

°

~170

°

,运动主喷开闭时间80

°

~160

°

,停纬销60

°

~270

°

,辅助喷嘴平均喷射时间80

″

~83

″

。

9.本发明第二方面提供的华夫格服装面料的生产工艺用于生产本发明第一方面提供的华夫格服装面料。

10.与现有技术相比,本发明的有益效果为:

11.本发明紧组织选用平纹地组织,交织点多、浮长线短,结构紧实,能够最大限度的满足服装面料结构紧实的特点,有利于减小水洗机洗变形;松组织交织点少、浮长线长,经

纱或者纬纱处于松散状态。根据需要,在紧组织与松组织之间连接部分逐渐过渡,由紧到松或者由松到紧获取正反格子的层次感,使面料更美观,着装更大气。本发明所得华夫格服装面料由经纱和纬纱简单交织而成,通过变换组织点得到松紧和长度不同的浮长线,形成凹凸有致的华夫格图案效果,结构简单,效果明显,成本低,方便批量生产和投入市场。

附图说明

12.图1是魔方格花型结构示意图;

13.图2是本发明提供的华夫格服装面料华夫格组织图;

14.图3是本发明提供的华夫格服装面料上机工艺和上机花纹图。

15.图4是本发明提供的华夫格服装面料的上机图;

16.图5是本发明实施例1所得华夫格服装面料的坯布图;

17.图6是本发明实施例1所得华夫格服装面料的水洗图;

18.图7是本发明实施例1所得华夫格服装面料的成品图;

19.图8是对比例2提供的华夫格服装面料华夫格组织图;

20.图9是对比例3提供的华夫格服装面料华夫格组织图。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.本发明的第一方面提供了一种华夫格服装面料,其由紧组织和松组织组成。紧组织采用平纹组织,松组织由经纬浮长线组成。紧组织织物较薄,松组织织物较厚,所以在织物表面形成凸凹图案。请参阅图1,紧组织与松组织逐渐过渡相间配置,按照魔方格花型排列,形成紧组织被松组织包围或者松组织被紧组织包围的布局。请参阅2,黑色格子部分为经纱浮长线,灰色格子部分为纬纱浮长线,经纬浮长线之间嵌入平纹紧组织,以浮长线为界,在平纹组织的上面和下面或者左面和右面形成互为相反的浮长线,所以织物表面凸起或者凹下,形成华夫格规律的图案效果。本发明中,浮长线配置在平纹地组织的经(纬)纱线上,在无花区,具有浮长线的经(纬)纱线参与平纹的交织,在提花区,原来的平纹交织规律变成具有一定浮长的纱段。平纹组织结构紧实,纱线间不易滑移,浮长线存在自趋伸直的内应力,使纱线发生位置的变化,从而形成特殊的组织效果,满足服用织物的性能要求。一个组织循环内浮长线分布如图1。经纱浮长等于1、4区纬纱根数和的1/2+1根,纬纱浮长等于2、3区经纱根数和的1/2根。松组织呈现八边形浮长线结构,浮长线之间由平纹组织相连,平纹组织平分浮长线中点。有益效果为:平纹组织整体连接形成稳定结构,满足服用织物需求,尺寸稳定性增强;浮长线改善织物性能,外观效果明显,吸湿柔软。

23.按上述方案,用纱在原料选择上以中粗纱线为主,纱线粗,屈曲变形后所蕴含的回复势能越大,纱线选择范围在10tex~36tex为宜。本发明实施方式中,经纱采用纯棉环锭纺普梳c32支双股线,纬纱采用纯棉气流纺oe16支单纱。本发明采用成本相对较低的中粗纱线使简单织物华丽转身,成为具有特色的精致服用机理的着装新时尚,技术简单适用,有较大的市场空间。

24.按上述方案,坯布经密为92~98根/吋,优选为96根/吋;纬密为55~60根/吋,优选为58根/吋,布幅270~280cm,优选为275cm。华夫格服装面料毛坯克重为190~280g/m2,优选为241.5g/m2。

25.本发明中,松紧组织经纱平均用纱27根/格,纬纱平均用纱14根/格。松组织由经浮长和纬浮长组成,如图1,1.4区为经浮长,横向根数27根/格,纵向根数14+1=15根/格(+1为浮长轴线)。2.3区为纬浮长,横向根数27根/格,纵向根数14+1=15根/格(+1)。经纬浮长线与阻断组织逐渐过渡相间配置,过渡组织=横向递减浮长次数=4根。该范围内,本发明具有最优的综合性能。

26.进一步地,坯布格型尺寸为6~8mm,成品格型尺寸为4~6mm。本发明实施方式中,坯布纵向格型尺寸=14根/58根/吋*2.54*10=6.1mm,横向纵向格型尺寸=27根/96根/吋*2.54*10=7.1mm。所得成品格型尺寸为长*宽=4.69*5.07mm。

27.由于织物结构有松有紧,为进一步减小缩水率,还需严格控制平纹组织尺寸。平纹稳定结构阻断华夫格松软浮长线结构。紧组织为平纹阻断组织,纵向阻断根数13根,横向阻断根数27根;进一步地,坯布阻断尺寸为5~8mm。本发明实施方式中,纵向阻断尺寸=13根/58根/吋*2.54*10=5.69mm,横向阻断尺寸=27根/96根/吋*2.54*10=7.1mm,过渡尺寸=4/58*2.54*10=1.75mm~4/96*2.54*10=1.06mm之间。纱线直径=0.045*√36.4=0.271mm,过渡尺寸是纱线尺寸的4~7倍。

28.一般来说,一个组织循环内织物的浮长线越长,纱线越柔软,亲肤效果越好,但同时过长的浮长线也将导致织物缩水率增大。现有技术中,织物的浮长线控制在10根纱线以内,以五枚缎和八枚缎较为常见。控制浮长线长度使织物的亲肤效果和缩水率能够维持在较好的水平,具体通过选择较短的浮长线,降低织物缩水率。而本申请中,紧组织选择平纹组织,松组织采用超长浮长线,并严格控制华夫格大小和华夫格间距(格型尺寸大小和阻断尺寸大小),能够使织物具有良好亲肤效果的同时显著降低了缩水率。

29.加强平纹在超长浮长线组织中的作用,简单理解就是缩小松组织与紧组织的用纱根数比例。以华夫格加强平纹为例,纬向浮长最长27根/格,经向浮长最长15根/格,由于采用相似根数的平纹进行加固,用纱根数比例接近1:1。平纹根数增加导致浮长组织对角线产生偏差,我们认为超长浮长线组织对角线平分浮长线中线为宜。加强平纹在超长浮长线组织中的有益效果可以理解为平纹地经起花织物,整个织物以平纹为稳定布局,同时获得比蜂巢组织浮长多得多的浮长线。

30.本发明的第二方面提供了一种华夫格服装面料的生产工艺,包括:s1整经;s2穿筘;s3织造;s4整理。

31.s1整经

32.采用ga163c型分条整经机。双轴整经,整经头份5232根/经轴,上排数374根/绞,共生产14次,最后一次上排数370根/绞;定幅筘筘号10.1齿/cm,每筘4穿入,绞宽90~95mm,优选为93.5mm,经轴幅宽1300~1350mm,优选为1310mm,丝杆爬坡位移量1.8~2mm,优选为1.875mm。

33.整经过程中,设定c32s/2股线张力65cn,片纱张力238.5n。整经车速330m/min时,整经筒子经纱自重张力大,整经百根万米断头9~11根。断头后表现为筒子架前区张力大,启动断头影响正常生产。调整筒子架后区绕纱张力为5~10cn,前区张力降低为50cn,生产

正常进行。正常生产时片纱张力183.4n,整经车速280~300m/min。整经采用“低张力、中车速、匀卷绕”的工艺原则,减少经纱并头,绞头,飘头,提高经轴好轴率。

34.s2穿筘

35.采用delta110自动穿经机。穿综图请参阅图4,按照浮长线沉降规律,经浮长穿在a区,纬浮长穿在b区。a区地经穿法按照1.3.5.7+(9.11)*9+9.7.5.3.1顺序排列,其中,左边1.3.5.7页综框穿入过渡组织,每个过渡浮长递增一个组织点;右边7.5.3.1页综框穿入过渡组织,每个过渡浮长递减一个组织点;9.11页综框穿入最长经浮长,共9个循环18根经纱;由于设计采用镜像花纹,11后面接一根9,所以最长经浮长共有19根。b区地经穿法如a区,按照2.4.6.8+(10.12)*9+10.8.6.4.2顺序排列,其中,递增花纹穿入2.4.6.8页综框;递减花纹8.6.4.2穿入页综框;10.12页综框穿入最长纬浮长,共9个循环18根经纱;12后面接10,最长纬浮长等于19。华夫格服装面料上机需要设计布边,穿在独立综框第13.14页综框上,左右布边宽度13mm,织物组织采用2/2纬重平,布边紧度与华夫格紧度接近,确保不松边、不卷边。坯布织造采用钢筘规格为89齿/2吋,每筘2穿入。

36.s3织造

37.采用津田驹zax

‑

9100

‑

340型喷气织机织造服装面料。织造紧度大,布面震动剧烈,常用塑料边撑刺环刺针长度为0.38~0.52mm,环数33环,然而在生产过程中,发明人发现边撑位拉毛疵点难以修复。选择长边撑铜刺环,刺针长度0.75mm,环数36环,边撑握持力加大,边撑位拉毛疵点清除,有利于正常织造。进一步增大边撑握持力,刺针长度长度达到1mm时,布边有明显的针路疵点。普通平纹织造后梁高于织口2~4cm,华夫格织造经位置线偏高掌握,后梁高于织口6~10cm,上下层经纱张力差异加大,有利于张力小的经纱屈曲,改善织物结构相,方便打紧纬纱,进一步提高经纱张力差异时发现,张力大的经纱产生剧烈断头,不能正常织造。华夫格服装面料上机工艺参数设定为布机车速480~500r/min,优选为490r/min,上机张力2300~2700n,优选为2500n,综平时间为280

°

~300

°

,优选为290

°

,后梁位置在前后no.9/高度(20),停经架位置在前后no.2

‑

10/高度为10,第1~14页综框高度分别为106mm.110mm.104.5mm.110mm.103mm.110mm.102mm.110mm.101mm.110mm.100mm.110mm+112mm*2页,开口量的大刀片a值为:50mm—30mm(1~4页)+42mm—34mm(5~8页)+34mm—34mm(10~12页)+50mm.40mm,送经量310

°

—上;主喷气压0.27~0.3mpa,优选为0.28mpa,辅喷气压0.37~0.40mpa,优选为0.38mpa,固定主喷开闭时间75

°

~170

°

,运动主喷开闭时间80

°

~160

°

,停纬销60

°

~270

°

,辅助喷嘴平均喷射时间80

″

~83

″

,优选为81

″

。织造过程中,适当提高喷气压力,有利于纬纱飞行达位。

38.纬向花型通过改变纹版图得到,纹版分区为a区和b区,两区分散重新组合,相互交错,可以平衡布面张力。综框穿法与纹版适配,具体工艺请参阅图3和图4。

39.s4整理

40.将织物在常温下浸透两次,除水后在工作液中煮沸1~3h,优选为2h,再用90℃~98℃水洗2~3次,搅拌时间30~40min,优选为40min,频次2~3次,优选为2次;蒸汽定型时间30~60min,优选为45min,频次1~2次,优选为1次。然后使用y802型恒温烘燥箱进行烘干,得到凹凸华夫格效果。该过程中,工作液组成如下:氢氧化钠15~25g/l,优选为20g/l,氯化钠的浓度为0.8~1.5g/l,优选为1g/l,浴比为1:(20~40),优选为1:30。

41.整理是释放织造过程中受到机械打击产生屈曲变形后纱线内应力的回复的过程,

经过水洗能够释放部分张力,经过挤压折叠也能够释放部分张力,确保定型整理后华夫格服装面料的水洗尺寸变化率达到要求。

42.请参阅图5~7,整理后面料克重210~260g/m2,优选为232.6g/m2,经向断裂强力1000~1100cn/5*20cm,优选为1029cn/5*20cm,断裂伸长30~38%,优选为34.6%;纬向断裂强力450~480cn/5*20cm,优选为463.5cn/5*20cm,断裂伸长15~20%,优选为17%。

43.本发明第二方面提供的华夫格服装面料的生产工艺用于生产本发明第一方面提供的华夫格服装面料。

44.本发明的工艺中,经纱采用相同大小的筒纱进行退绕,并做到批量换筒,筒子架上的纱线从上层到下层,依次按排自后筘中央向外顺序穿入。调整锭座的中心线处于导纱孔垂直偏下15mm,减小筒纱退绕张力差。调整筒纱退绕的导纱距离在140~250mm之间,克服退绕气圈的惯性力和摩擦力。经纱排列做到多头少轴,缩小排列距离,减小横动范围。定幅筘左右横动0.1~0.5根,频次5~30秒,避免经轴卷绕重叠。整经后不经过浆纱,经轴好轴率达到95.1%,可直接穿筘织造,能够节约浆纱成本,同时简化了工艺流程。

45.实施例1

46.本实施例提供了一种华夫格服装面料,其由紧组织和松组织组成。经纱采用纯棉环锭纺普梳c32支双股线,纬纱采用纯棉气流纺oe16支单纱;松紧组织经纱平均用纱27根/格,纬纱平均用纱14根/格。紧组织为平纹阻断组织,纵向阻断用纱13根/格,横向阻断用纱27根/格;松组织由经纬浮长线组成。如图1,1.4区为经浮长,横向根数27根/格,纵向根数14+1=15根/格(+1为浮长轴线);2.3区为纬浮长,横向根数27根/格,纵向根数14+1=15根/格(+1);过渡组织选择4根。坯布经密为96根/吋,纬密58根/吋,布幅275cm,华夫格服装面料毛坯克重241.5g/m2。坯布纵向格型尺寸=14根/58根/吋*2.54*10=6.1mm,横向格型尺寸=27根/96根/吋*2.54*10=7.1mm;阻断组织纵向阻断尺寸=13根/58根/吋*2.54*10=5.69mm,横向阻断尺寸=27根/96根/吋*2.54*10=7.1mm,过渡尺寸=4/58*2.54*10=1.75mm~4/96*2.54*10=1.06mm之间。

47.该华夫格服装面料通过以下工序得到:

48.(1)整经

49.采用ga163c型分条整经机。双轴整经,整经头份5232根/经轴,上排数374根/绞,共生产14次,最后一次上排数370根/绞;定幅筘筘号10.1齿/cm,每筘4穿入,绞宽93.5mm,经轴幅宽1310mm,丝杆爬坡位移量1.875mm,筒子架后区绕纱张力10cn,前区张力50cn,片纱张力183.4n,整经车速300m/min。

50.经纱采用相同大小的筒纱进行退绕,并做到批量换筒,筒子架上的纱线从上层到下层,依次按排自后筘中央向外顺序穿入。调整锭座的中心线处于导纱孔垂直偏下15mm,筒纱退绕的导纱距离在140~250mm之间。经纱排列做到多头少轴,缩小排列距离,减小横动范围。定幅筘左右横动0.1~0.5根,频次5~30秒,避免经轴卷绕重叠。

51.(2)穿筘

52.采用delta110自动穿经机。穿综图请参阅图4,按照浮长线沉降规律,经浮长穿在a区,纬浮长穿在b区。a区地经穿法按照1.3.5.7+(9.11)*9+9.7.5.3.1顺序排列,其中,左边1.3.5.7页综框穿入过渡组织,每个过渡浮长递增一个组织点;右边7.5.3.1页综框穿入过渡组织,每个过渡浮长递减一个组织点;9.11页综框穿入最长经浮长,共9个循环18根经纱;

由于设计采用镜像花纹,11后面接一根9,所以最长经浮长共有19根。b区地经穿法如a区,按照2.4.6.8+(10.12)*9+10.8.6.4.2顺序排列,其中,递增花纹穿入2.4.6.8页综框;递减花纹8.6.4.2穿入页综框;10.12页综框穿入最长纬浮长,共9个循环18根经纱;12后面接10,最长纬浮长等于19。华夫格服装面料上机需要设计布边,穿在独立综框第13.14页综框上,左右布边宽度13mm,织物组织采用2/2纬重平,布边紧度与华夫格紧度接近,确保不松边、不卷边。坯布织造采用钢筘规格为89齿/2吋,每筘2穿入。

53.(3)织造

54.采用津田驹zax

‑

9100

‑

340型喷气织机织造服装面料。选择长边撑铜刺环,刺针长度0.75mm,环数36环;后梁高于织口6~10cm;上机工艺参数设定为布机车速490r/min,上机张力2500n,综平时间290

°

,后梁位置在前后no.9/高度(20),停经架位置在前后no.2

‑

10/高度为10,第1~14页综框高度分别为106mm.110mm.104.5mm.110mm.103mm.110mm.102mm.110mm.101mm.110mm.100mm.110mm+112mm*2页,开口量的大刀片a值为:50mm—30mm(1~4页)+42mm—34mm(5~8页)+34mm—34mm(10~12页)+50mm.40mm,送经量310

°

—上;主喷气压0.28mpa,辅喷气压0.38mpa,固定主喷开闭时间75

°

~170

°

,运动主喷开闭时间80

°

~160

°

,停纬销60

°

~270

°

,辅助喷嘴平均喷射时间81

″

。

55.(4)整理

56.将织物在常温下浸透两次,除水后在工作液中煮沸2h,再用90℃~98℃水洗2次,搅拌时间40min,频次2次;蒸汽定型时间45min,频次1次。然后使用y802型恒温烘燥箱进行烘干,得到凹凸华夫格效果。该过程中,工作液组成如下:氢氧化钠20g/l,氯化钠1g/l,浴比为1:1:30。

57.整理后面料克重232.6g/m2,经向断裂强力1029cn/5*20cm,断裂伸长34.6%;纬向断裂强力463.5cn/5*20cm,断裂伸长17%。

58.对比例1

59.本对比例与实施例1的区别在于:经纱和纬纱均采用纯棉环锭纺普梳c32支双股线。

60.对比例2

61.请参阅图8,本对比例与实施例1的区别在于:松紧组织经纱平均用纱25根/格,纬纱平均用纱13根/格;紧组织为平纹阻断组织,纵向阻断根数11根,横向阻断根数23根,松组织与实施例1相同,经浮长横向根数27根/格,纵向根数14+1=15根/格;纬浮长横向根数27根/格,纵向根数14+1=15根/格;过渡组织选择5根。

62.对比例3

63.请参阅图9,本对比例与实施例1的区别在于:松紧组织经纱平均用纱29根/格,纬纱平均用纱15根/格;紧组织为平纹阻断组织,纵向阻断根数15根,横向阻断根数31根,松组织与实施例1相同,经浮长横向根数27根/格,纵向根数14+1=15根/格;纬浮长横向根数27根/格,纵向根数14+1=15根/格;过渡组织选择4根。

64.对比例4

65.本对比例与实施例1的区别在于:织造工序中,选用的刺环为塑料边撑刺环,刺针长度为0.48mm,环数33环。

66.对比例5

67.本对比例与实施例1的区别在于:织造工序中,选用的刺环为铜边撑刺环,刺针长度为0.85mm,环数38环。

68.对比例6

69.本对比例与实施例1的区别在于:织造工序中,后梁高于织口5cm。

70.对比例7

71.本对比例与实施例1的区别在于:织造工序中,后梁高于织口12cm。

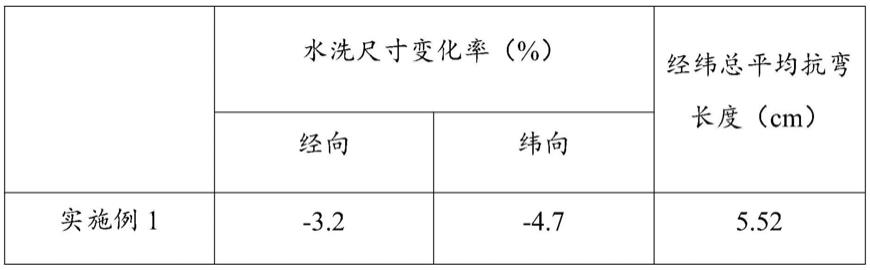

72.按照国家标准,对本发明实施例1和对比例1~8所得织物,进行进行测试,结果见表1。

73.表1

[0074][0075][0076]

表2

[0077] 织疵率(%)织造效率(%)实施例14.2388.1对比例415.767.2对比例59.1178.5对比例65.2681.3对比例710.0766.6

[0078]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1