一种高性能环保PVC人造革及其制备方法与流程

一种高性能环保pvc人造革及其制备方法

技术领域

1.本发明属于皮革加工技术领域,涉及一种高性能环保pvc人造革及其制备方法。

背景技术:

2.人造革也叫仿皮或胶皮,其是一种外观、手感似皮革并可代替其使用的塑料制品。人造革通常是在纺织布基或无纺布基上,由不同配方的pvc或pu等发泡或覆膜加工制作而成,可以根据不同强度、耐磨度、耐寒度和色彩、光泽、花纹图案等要求加工制成,具有花色品种繁多、防水性能好、边幅整齐、利用率高和价格相对真皮便宜的特点。现今,人造皮革已被大量制造并应用在包括衣物、鞋子、家具及车辆用材料中。人造皮革的制造一般是使用由一般纤维、超细纤维或一般纤维与超细纤维混结成的不织布作为基布,并在该基布表面上填入pvc或pu组合物,后施以研磨加工或压纹加工或以离型纸涂布pvc或pu树脂施以贴合加工,从而制成表面具有弹性及真皮纹路的皮料。

3.目前,对于pvc人造革的产品来说,主要存在以下问题:其一,由于在加工过程中需要使用一些具有一定挥发性的加工助剂(例如,增塑剂),往往使得最终pvc人造革产品有一定的难闻气味,不仅影响产品的正常使用,还会对人体健康造成潜在的危害;其二,现有的pvc人造革产品多存在耐磨、耐污性较差,而且抗菌性不理想,容易滋生细菌的生长,使用时间久了还会出现明显老化、磨损、掉皮等现象,不仅严重影响皮革产品的美观度,还会大大缩短产品的使用寿命。

技术实现要素:

4.本发明的一个目的就是为了克服上述现有技术存在的缺陷而提供一种高性能环保pvc人造革及其制备方法。

5.本发明的目的可以通过以下技术方案来实现:

6.根据本发明的一个方面,提供一种高性能环保pvc人造革,包括基布层以及与所述基布层相贴合的pvc面层,所述pvc面层由包含以下组分及其重量份含量的原料制备而成:pvc树脂100份、增塑剂50

‑

65份、功能吸附抗菌剂8

‑

20份、热塑性聚氨酯弹性体15

‑

25份、相容剂2

‑

10份、交联剂0.5

‑

2份、热稳定剂1

‑

5份以及发泡剂0.2

‑

4份。

7.作为一种实施方案,所述功能吸附抗菌剂由包含以下组分及其重量份含量的原料混合而成:聚丙烯酰胺粉末40

‑

60份、木质素改性蛭石粉10

‑

30份、抗菌剂1

‑

3份以及表面活性剂0.02

‑

0.06份。

8.作为一种实施方案,所述木质素改性蛭石粉的制备方法为:先将经双氧水溶液浸泡后的蛭石粉,用去离子水洗涤至中性,离心分离,保留固体,烘干,制得预处理蛭石粉;然后将预处理蛭石粉加入至甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的混合溶液中,于35

‑

50℃、50khz下超声处理30min后,再加入木质素和硅烷偶联剂,后于80

‑

90℃下搅拌反应3h,待反应结束后,过滤,保留固体,分别用乙醇、去离子水洗涤数次,烘干,研磨至90%过2000目筛,即可。

9.优选地,所述木质素的添加量为预处理蛭石粉质量的12

‑

35%,所述硅烷偶联剂的添加量为预处理蛭石粉质量的1

‑

5%。

10.进一步优选地,所述硅烷偶联剂可选自乙烯基三甲氧硅烷、γ-二乙烯三胺丙基甲基二甲氧基硅烷、2

‑

(3,4

‑

环氧环己烷)乙基三甲氧基硅烷或3

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷中的至少一种。

11.优选地,所述混合溶液中甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的质量比为1:2

‑

4:1,并且预处理蛭石粉在混合溶液中的质量浓度为0.4

‑

0.8g/ml。

12.作为一种实施方案,所述聚丙烯酰胺粉末的粒径为90%过400目筛,所述抗菌剂选自甲壳素、芥末、蓖麻油或山葵中的任一种,所述表面活性剂为氟碳表面活性剂。

13.作为一种实施方案,所述热塑性聚氨酯弹性体优选为聚酯型热塑性聚氨酯弹性体,选自市售的的dp 1085a或dp 1485a。

14.作为一种实施方案,所述增塑剂为环氧植物油类增塑剂。

15.优选地,所述环氧植物油类增塑剂为环氧油酸丁酯、环氧油酸辛酯或环氧油酸癸酯中的至少一种。

16.作为一种实施方案,所述相容剂为甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物。

17.作为一种实施方案,所述交联剂选自1,1

‑

二(叔丁基过氧)环己烷、二(4

‑

甲基苯甲酰)过氧化物或过氧化二苯甲酰中的至少一种。

18.作为一种实施方案,所述热稳定剂选自硬脂酸钙、蓖麻油钙、硬脂酸锌、硬脂酸钡或硬脂酸镧中的至少一种。

19.作为一种实施方案,所述发泡剂为ac发泡剂。

20.根据本发明的另一个方面,提供上述一种高性能环保pvc人造革的制备方法,包括以下步骤:

21.步骤1):将pvc面层的制备原料按照重量份加入高速搅拌机中,进行高速混合搅拌,制得混合料;

22.步骤2):将步骤1)制得的混合料转移至密炼机中进行混炼,待混炼结束后转移至开炼机中进行塑炼,随后输送至压延机压延成片材;

23.步骤3):将步骤2)制得的片材贴合于基布层上,制成半成品,再将半成品转移至发泡压花机中进行发泡压花处理,即制得所述pvc人造革。

24.优选地,步骤1)中所述高速混合搅拌中,搅拌温度为100

‑

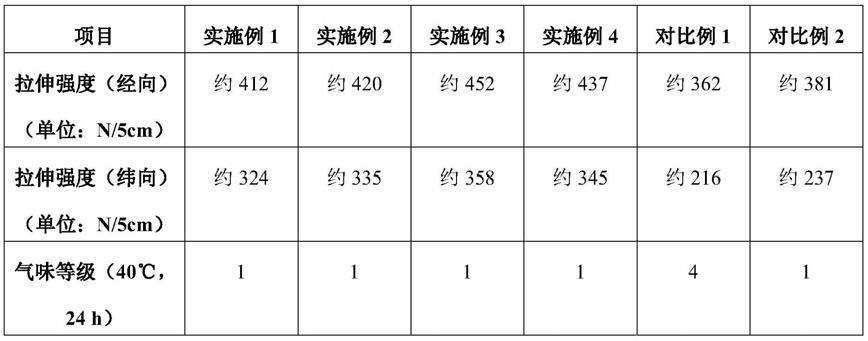

110℃,搅拌时间为2

‑

5min。

25.优选地,步骤2)中所述混炼的温度为120

‑

140℃,所述塑炼为依次通过两台开炼机,并于130

‑

150℃的温度条件下进行塑炼。

26.优选地,步骤3)中所述发泡压花处理的温度为180

‑

200℃。

27.与现有技术相比,本发明具有以下特点:

28.1)本发明pvc人造革的材料体系中引入功能吸附抗菌剂,其主要是以聚丙烯酰胺粉末为载体,辅以木质素改性蛭石粉,由于木质素含有丰富的芳环结构、脂肪族和芳香族羟基以及醌基等活性基团,通过硅烷偶联剂可将其结合至蛭石粉表面,经木质素改性的蛭石粉可均匀稳定地分散在聚丙烯酰胺粉末载体中,即以聚丙烯酰胺粉末为中间载体,将经木质素改性的蛭石粉分散在pvc基材中,随后在交联剂的作用下,聚丙烯酰胺、木质素改性蛭

石粉与pvc之间可形成三维交联结构,在改善pvc基材成膜粘结强度的同时,还可赋予pvc基材优异的防霉抗菌性,由于蛭石粉本身具有突出的吸附性,其可有效抑制pvc人造革的气味散发性,另外,其与抗菌剂具有协同增效性,可共同发挥抗菌抑菌的作用;

29.2)本发明pvc人造革的材料体系中还引入了热塑性聚氨酯弹性体,通过相容剂(即甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物)以改善热塑性聚氨酯弹性体与pvc基材之间的相容性,另外在交联剂的作用下,热塑性聚氨酯弹性体、甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物与pvc基材之间还可进一步形成交联结构,不仅有利于提高pvc基材成膜的强度、附着力以及耐刮擦性,还可改善pvc基材成膜的耐寒性以及抗老化性;

30.3)本发明pvc人造革的材料体系中像硬脂酸钙、蓖麻油钙等热稳定剂还可与功能吸附抗菌剂中的木质素改性蛭石粉发挥协同增效作用,提高pvc基材在高温加工过程中的热稳定性,有利于降低材料体系内部应力,有利于保证pvc基材的成膜稳定性;

31.4)本发明pvc人造革不含任何挥发性溶剂,绿色环保性好,手感平滑,立体感强,光泽度品质高,且具有优异的防霉抗菌以及耐磨刮擦性,产品手感丰满似真皮,物性均能达到测试标准,使用寿命长,可有效克服现有pvc皮革存在的耐磨刮擦性较差,且抗菌抑菌效果不佳,易发霉掉皮等问题。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.虽然用以界定本发明较广范围的数值范围与参数皆是约略的数值,此处已尽可能精确地呈现具体实施例中的相关数值。然而,任何数值本质上不可避免地含有因个别测试方法所致的标准偏差。在此处,“约”通常是指实际数值在一特定数值或范围的正负10%、5%、1%或0.5%之内。或者是,“约”一词代表实际数值落在平均值的可接受标准误差之内,视本领域技术人员的考虑而定。除了实验例之外,或除非另有明确的说明,当可理解此处所用的所有范围、数量、数值与百分比(例如用以描述材料用量、时间长短、温度、操作条件、数量比例及其它相似者)均经过“约”的修饰。因此,除非另有相反的说明,本说明书与附随权利要求书所揭示的数值参数皆为约略的数值,且可视需求而更动。至少应将这些数值参数理解为所指出的有效位数与套用一般进位法所得到的数值。

34.下面结合具体实施例对本发明进行详细说明。

35.实施例1:

36.本实施例高性能环保pvc人造革,包括基布层以及与所述基布层相贴合的pvc面层,其中pvc面层由包含以下组分及其重量份含量的原料制备而成:pvc树脂100份、增塑剂50份、功能吸附抗菌剂8份、热塑性聚氨酯弹性体15份、相容剂2份、交联剂0.5份、热稳定剂1份以及发泡剂0.2份。

37.本实施例中,功能吸附抗菌剂由包含以下组分及其重量份含量的原料混合而成:聚丙烯酰胺粉末40份、木质素改性蛭石粉10份、抗菌剂1份以及表面活性剂0.02份。

38.其中,聚丙烯酰胺粉末的粒径为90%过400目筛,抗菌剂为芥末,表面活性剂为氟

碳表面活性剂(市售的capstone fs

‑

34)。

39.木质素改性蛭石粉的制备方法为:先将经浓度为15wt%的双氧水溶液浸泡4h后的蛭石粉,用去离子水洗涤至中性,离心分离,保留固体,烘干,制得预处理蛭石粉;然后将预处理蛭石粉加入至甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的混合溶液中,于35℃、50khz下超声处理30min后,再加入木质素和乙烯基三甲氧硅烷,后于80℃下搅拌反应3h,待反应结束后,过滤,保留固体,分别用乙醇、去离子水洗涤数次,烘干,研磨至90%过2000目筛,即可。

40.上述木质素改性蛭石粉的制备过程中,木质素的添加量为预处理蛭石粉质量的12%,乙烯基三甲氧硅烷的添加量为预处理蛭石粉质量的1%。另外,混合溶液中甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的质量比为1:2:1,并且预处理蛭石粉在混合溶液中的质量浓度为0.4g/ml

41.本实施例pvc面层的原料中,所采用的增塑剂为环氧油酸丁酯,所采用的热塑性聚氨酯弹性体为市售的dp 1085a,所采用的相容剂为甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物(市售的th

‑

21),所采用的交联剂为1,1

‑

二(叔丁基过氧)环己烷,所使用的热稳定剂为硬脂酸钙,所使用的发泡剂为ac发泡剂。

42.实施例2:

43.本实施例高性能环保pvc人造革,包括基布层以及与所述基布层相贴合的pvc面层,其中pvc面层由包含以下组分及其重量份含量的原料制备而成:pvc树脂100份、增塑剂56份、功能吸附抗菌剂12份、热塑性聚氨酯弹性体17份、相容剂3份、交联剂1份、热稳定剂2份以及发泡剂1份。

44.本实施例中,功能吸附抗菌剂由包含以下组分及其重量份含量的原料混合而成:聚丙烯酰胺粉末48份、木质素改性蛭石粉15份、抗菌剂2份以及表面活性剂0.03份。

45.其中,聚丙烯酰胺粉末的粒径为90%过400目筛,抗菌剂为甲壳素,表面活性剂为氟碳表面活性剂(市售的capstone fs

‑

34)。

46.木质素改性蛭石粉的制备方法为:先将经浓度为20wt%的双氧水溶液浸泡2h后的蛭石粉,用去离子水洗涤至中性,离心分离,保留固体,烘干,制得预处理蛭石粉;然后将预处理蛭石粉加入至甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的混合溶液中,于42℃、50khz下超声处理30min后,再加入木质素和3

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷,后于85℃下搅拌反应3h,待反应结束后,过滤,保留固体,分别用乙醇、去离子水洗涤数次,烘干,研磨至90%过2000目筛,即可。

47.上述木质素改性蛭石粉的制备过程中,木质素的添加量为预处理蛭石粉质量的15%,3

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷的添加量为预处理蛭石粉质量的2%。另外,混合溶液中甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的质量比为1:2:1,并且预处理蛭石粉在混合溶液中的质量浓度为0.5g/ml

48.本实施例pvc面层的原料中,所采用的增塑剂为环氧油酸辛酯,所采用的热塑性聚氨酯弹性体为市售的dp 1485a,所采用的相容剂为甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物(市售的th

‑

21),所采用的交联剂为过氧化二苯甲酰,所使用的热稳定剂为硬脂酸锌,所使用的发泡剂为ac发泡剂。

49.实施例3:

50.本实施例高性能环保pvc人造革,包括基布层以及与所述基布层相贴合的pvc面层,其中pvc面层由包含以下组分及其重量份含量的原料制备而成:pvc树脂100份、增塑剂60份、功能吸附抗菌剂16份、热塑性聚氨酯弹性体20份、相容剂7份、交联剂2份、热稳定剂3份以及发泡剂3份。

51.本实施例中,功能吸附抗菌剂由包含以下组分及其重量份含量的原料混合而成:聚丙烯酰胺粉末52份、木质素改性蛭石粉20份、抗菌剂3份以及表面活性剂0.04份。

52.其中,聚丙烯酰胺粉末的粒径为90%过400目筛,抗菌剂为蓖麻油,表面活性剂为氟碳表面活性剂(市售的capstone fs

‑

34)。

53.木质素改性蛭石粉的制备方法为:先将经浓度为20wt%的双氧水溶液浸泡2h后的蛭石粉,用去离子水洗涤至中性,离心分离,保留固体,烘干,制得预处理蛭石粉;然后将预处理蛭石粉加入至甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的混合溶液中,于46℃、50khz下超声处理30min后,再加入木质素和γ-二乙烯三胺丙基甲基二甲氧基硅烷,后于90℃下搅拌反应3h,待反应结束后,过滤,保留固体,分别用乙醇、去离子水洗涤数次,烘干,研磨至90%过2000目筛,即可。

54.上述木质素改性蛭石粉的制备过程中,木质素的添加量为预处理蛭石粉质量的24%,γ-二乙烯三胺丙基甲基二甲氧基硅烷的添加量为预处理蛭石粉质量的4%。另外,混合溶液中甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的质量比为1:3:1,并且预处理蛭石粉在混合溶液中的质量浓度为0.8g/ml

55.本实施例pvc面层的原料中,所采用的增塑剂为环氧油酸癸酯,所采用的热塑性聚氨酯弹性体为市售的dp 1485a,所采用的相容剂为甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物(市售的th

‑

21),所采用的交联剂为二(4

‑

甲基苯甲酰)过氧化物,所使用的热稳定剂为蓖麻油钙与硬脂酸镧按质量比为4:1混合而成,所使用的发泡剂为ac发泡剂。

56.实施例4:

57.本实施例高性能环保pvc人造革,包括基布层以及与所述基布层相贴合的pvc面层,其中pvc面层由包含以下组分及其重量份含量的原料制备而成:pvc树脂100份、增塑剂65份、功能吸附抗菌剂20份、热塑性聚氨酯弹性体25份、相容剂10份、交联剂1份、热稳定剂5份以及发泡剂4份。

58.本实施例中,功能吸附抗菌剂由包含以下组分及其重量份含量的原料混合而成:聚丙烯酰胺粉末60份、木质素改性蛭石粉30份、抗菌剂3份以及表面活性剂0.06份。

59.其中,聚丙烯酰胺粉末的粒径为90%过400目筛,抗菌剂为山葵,表面活性剂为氟碳表面活性剂(市售的capstone fs

‑

34)。

60.木质素改性蛭石粉的制备方法为:先将经浓度为20wt%的双氧水溶液浸泡2h后的蛭石粉,用去离子水洗涤至中性,离心分离,保留固体,烘干,制得预处理蛭石粉;然后将预处理蛭石粉加入至甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的混合溶液中,于50℃、50khz下超声处理30min后,再加入木质素和2

‑

(3,4

‑

环氧环己烷)乙基三甲氧基硅烷,后于85℃下搅拌反应3h,待反应结束后,过滤,保留固体,分别用乙醇、去离子水洗涤数次,烘干,研磨至90%过2000目筛,即可。

61.上述木质素改性蛭石粉的制备过程中,木质素的添加量为预处理蛭石粉质量的

35%,2

‑

(3,4

‑

环氧环己烷)乙基三甲氧基硅烷的添加量为预处理蛭石粉质量的5%。另外,混合溶液中甲基异丁酮、异丙醇和n,n

‑

二甲基甲酰胺的质量比为1:4:1,并且预处理蛭石粉在混合溶液中的质量浓度为0.6g/ml

62.本实施例pvc面层的原料中,所采用的增塑剂为环氧油酸癸酯,所采用的热塑性聚氨酯弹性体为市售的dp 1085a,所采用的相容剂为甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物(市售的th

‑

21),所采用的交联剂为1,1

‑

二(叔丁基过氧)环己烷,所使用的热稳定剂为硬脂酸钡,所使用的发泡剂为ac发泡剂。

63.对比例1:

64.本对比例pvc人造革的原料组分中不含有功能吸附抗菌剂,其余同实施例3。

65.对比例2:

66.本对比例pvc人造革的原料组分中,所使用的功能吸附抗菌剂功能采用普通的市售蛭石粉替代木质素改性蛭石粉,其余同实施例3。

67.以上实施例1

‑

4以及对比例1

‑

2采用以下方法来制备pvc人造革:

68.步骤1):将pvc面层的制备原料按照重量份加入高速搅拌机中,进行高速混合搅拌,制得混合料;

69.步骤2):将步骤1)制得的混合料转移至密炼机中进行混炼,待混炼结束后转移至开炼机中进行塑炼,随后输送至压延机压延成片材;

70.步骤3):将步骤2)制得的片材贴合于基布层上,制成半成品,再将半成品转移至发泡压花机中进行发泡压花处理,即制得pvc人造革。

71.上述制备方法中,各实施例和对比例中所采用的工艺条件如下表1所示。

72.表1工艺条件

73.项目高速搅拌温度高速搅拌时间混炼温度塑炼温度发泡压花温度实施例1104℃5min128℃135℃180℃实施例2100℃5min120℃130℃185℃实施例3108℃4min132℃148℃192℃实施例4110℃2min140℃150℃200℃对比例1108℃4min132℃148℃192℃对比例2108℃4min132℃148℃192℃

74.性能测试:

75.将以上实施例和对比例制得的人造革进行耐磨耗性能、耐干湿擦性能测试,具体方法如下。

76.耐磨耗性能测试:将制得的人造革裁剪成直径为12cm的圆形作为试样;将试样置于马丁代尔耐磨试验仪上,进行耐磨耗性能测试。测试的条件为:负荷1kg,转动50圈。观察试样上涂层的起毛、起壳、掉浆以及破穿现象。

77.耐干湿擦性能测试:将制得的人造革作为试样,置于20℃、湿度为65%的恒温恒湿箱中48小时;将试样取出后置于皮革颜色牢度仪;固定衬布于皮革颜色牢度仪,以衬布擦拭试样;擦拭完毕之后,用标准灰色样卡对比经擦拭的试样,以确定干湿擦的等级。

78.其中,干擦和湿擦的实验操作过程相同,干擦试验的条件:衬布为干态,白色,设定擦拭次数为25次;以及湿擦的条件:衬布为湿态,白色,含水量为70

‑

75%,设定擦拭次数为

20次。

79.上述耐磨耗性能、耐干湿擦性能测试的结果如下表2所示。

80.表2测试结果

81.项目磨损现象耐干擦等级耐湿擦等级实施例1无起毛、起壳、掉浆和破穿现象55实施例2无起毛、起壳、掉浆和破穿现象55实施例3无起毛、起壳、掉浆和破穿现象55实施例4无起毛、起壳、掉浆和破穿现象55对比例1起毛现象严重,多处出现起壳现象,且起壳地方掉浆严重33对比例2有轻微起毛现象,无起壳、掉浆、破穿44

‑582.将以上实施例和对比例制得的人造革进行拉伸强度测试,测试方法:经向、纬向分别裁剪5个样件,样件尺寸为300

×

50mm,采用万能电子拉力机对样件进行测试,钳口距离为200mm,测试速度为100mm/min。

83.另外,参照vda270来测试其气味等级,等级评价:1无气味;2有气味,但无干扰性;3有明显气味,但仍无干扰性;4有干扰性气味;5有强烈的干扰性气味;6有难以忍受的气味。

84.以上拉伸强度测试和气味测试结构如下表3所示。

85.表3测试结果

[0086][0087]

虽然本发明已作了详细描述,但对本领域技术人员来说,在本发明精神和范围内的修改将是显而易见的。此外,应当理解的是,本发明记载的各方面、不同具体实施方式的各部分以及列举的各种特征可被组合或全部或部分互换。在上述的各个具体实施方式中,那些参考另一个具体实施方式的实施方式可适当地与其他实施方式组合,这是将由本领域技术人员所能理解的。此外,本领域技术人员将会理解,前面的描述仅是示例的方式,并不旨在限制本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1