防水PU皮革及其制备方法与流程

防水pu皮革及其制备方法

技术领域

1.本技术涉及人造革的领域,尤其是涉及一种防水pu皮革及其制备方法。

背景技术:

2.pu皮革是一种具有聚氨酯成分的表皮,通常应用于箱包、服装、鞋、车辆内饰、家装等领域。由于聚氨酯具有较佳的亲水性,进而水与pu皮革接触后,可渗透并储存于pu皮革中,不仅在pu皮革上留下水渍水分会使得pu皮革发生水解,缩短pu皮革的使用寿命。

3.为了延长pu皮革的使用寿命,目前市面上采用在制备pu皮革时加入疏水剂,进而制得的pu皮革具有疏水效果,使得pu皮革不仅具有较佳的透水汽效果,还不易使外界水分渗入到pu皮革中,进而延长pu皮革的使用寿命。

4.针对上述相关技术,发明人认为简单地将疏水剂与pu皮革中的基料进行混合,疏水剂较易发生团聚,导致疏水剂在pu皮革中的分布不均,使得pu皮革存在防水效果以及透气性不佳的缺陷。

技术实现要素:

5.为了改善疏水剂在pu皮革中分布不均导致pu皮革防水效果不佳的缺陷,本技术提供一种防水pu皮革及其制备方法。

6.第一方面,本技术提供一种防水pu皮革,采用如下的技术方案:防水pu皮革,包括由内至外顺次设置的基布层和表面层,所述表面层包括以下重量份物质:80-100份水性聚氨酯、1-3份稳定剂、1-2份发泡剂、5-25份疏水剂、3-5份填料,所述疏水剂包括经改性液处理的纳米二氧化硅,所述改性液包括甲基三乙氧基硅烷。

7.通过采用上述技术方案,首先,采用纳米二氧化硅作为疏水剂,纳米二氧化硅与水性聚氨酯混合后,可形成类似荷叶表面的微-纳米粗糙结构,使得形成的表面层获得较为优异的超疏水性能,进而改善pu皮革的防水效果。

8.同时,通过控制疏水剂与水性聚氨酯之间的比例,疏水剂在改性水性聚氨酯的时,使水性聚氨酯保留其亲水效果,进而使表面层同时具有亲水以及疏水效果,由于表面层的结构导致其疏水角较大,因此掉落至pu皮革表面的水,不易渗入pu皮革,保障pu皮革的防水效果;由于水性聚氨酯的亲水性,而且水汽的分子较小,进而水汽可通过pu皮革表面的表面层,使得pu皮革协同具有防水效果和透水汽效果。

9.其次,采用粒径较小的纳米二氧化硅,改善了纳米二氧化硅在表面层基材之间的分散效果,进而纳米二氧化硅可均匀分散于表面层中,使得表面获得较为均匀的疏水效果,即pu皮革获得较为均匀且稳定的防水效果。

10.此外,通过甲基三乙氧基硅烷与疏水剂进行复合,生成了具有较高的官能度的有机-无机杂化相,不仅进一步改善疏水剂在表面层基材之间的分散效果,还可增强表面层的韧性,提高pu皮革的韧性,协同改善pu皮革的性能。

11.可选的,所述疏水剂还包括含氟丙烯酸酯、羟丙基封端聚硅氧烷中的任一种。

12.通过采用上述技术方案,采用含氟丙烯酸酯对水性聚氨酯进行改性,进而在水性聚氨酯上引入含氟链段,由于氟元素具有较为优异的疏水效果,进而改善水性聚氨酯的疏水效果,提高表面层即pu皮革的防水效果。同时,由于水性聚氨酯与含氟丙烯酸酯之间可形成较为明显的壳核结构,因此将水性聚氨酯进行保护,进一步提高水性聚氨酯的疏水效果。

13.采用羟丙基封端聚硅氧烷对水性聚氨酯进行改性,使得不仅在水性聚氨酯上引入含氟链段,同时对水性聚氨酯进行封端,使得水性聚氨的两端均带有聚硅氧键改善pu皮革的防水效果。同时,经聚硅氧烷改性的水性聚氨酯与纳米二氧化硅混合后,纳米二氧化硅富集与水性聚氨酯表面上,并且形成较为稳定的连接结构,因此形成较为粗糙的表面结构,进而硅氧键与粗糙的表面结构相互配合,协同改善表面层的疏水效果,即改善pu皮革的防水效果可选的,所述改性液还包括季戊四醇硬脂酸酯、硅烷偶联剂、二羟甲基丙酸中的一种或多种。

14.通过采用上述技术方案,采用季戊四醇硬脂酸酯对疏水剂进行改性,由于季戊四醇硬脂酸酯具有较佳的润滑性,使得疏水剂表面获得较为优异的润滑性,改善了疏水剂在表面层中的分散均匀性,使得表面层获得较为均匀的疏水性,即pu皮革获得较为均匀的疏水效果。

15.采用硅烷偶联剂对疏水剂进行改性,由于疏水剂的纳米二氧化硅中具有多种羟基,其中纳米二氧化硅表面的硅羟基的活性较佳,硅烷偶联剂与疏水剂混合后,硅烷偶联剂先发生水解生成硅醇,硅醇的羟基与纳米二氧化硅的表面的硅羟基发生氢键作用,再脱水形成较为稳定的化学键,稳定提高纳米二氧化硅与水性聚氨酯的结合强度,协同提高水性聚氨酯的疏水效果;同时,纳米二氧化硅表面获得亲油性,降低纳米二氧化硅自身发生团聚的可能性,进一步提高疏水剂在表面层中的分散效果,使得pu皮革获得较为均匀且稳定的防水效果。

16.采用二羟甲基丙酸对纳米二氧化硅进行改性,使得纳米二氧化硅上可连接有亲水链段,进一步增加纳米二氧化硅与水性聚氨酯之间的相容性,进而在一定程度上改善了纳米二氧化硅在表面层中的分散均匀性,使得pu皮革不仅获得较为优异的防水效果,同时还具有一定的透湿效果。

17.通过季戊四醇硬脂酸酯、硅烷偶联剂、二羟甲基丙酸三者复配作为改性液对纳米二氧化硅进行改性处理,通过润滑、亲油改性以及引入亲水链段,使得纳米二氧化硅因润滑效果较佳、自身不易发生自团聚以及与水性聚氨酯相容性较佳等性质,获得在表面层基材之间较佳的分散效果,使得表面层获得较为均匀的疏水效果,即pu皮革获得稳定的防水效果。

18.可选的,所述改性处理包括以下步骤:(1)按重量份数计,分别称取200-300份无水乙醇、5-6份去离子水、10-15份纳米二氧化硅、1-3份改性液;(2)按步骤(1)中的配方取无水乙醇、去离子水、纳米二氧化硅搅拌混合,超声处理,制得中间溶液,再向中间溶液中加入改性液,持续搅拌,制得中间产物,用无水乙醇离心洗涤中间产物,倾倒上清液,保留沉淀物,干燥,制得经改性处理的纳米二氧化硅。

19.通过采用上述技术方案,首先采用超声法将纳米二氧化硅分散于无水乙醇中,使得纳米二氧化硅不易发生团聚,进而形成纳米二氧化硅分布较为均匀的纳米二氧化硅的分

散体,再向中间溶液中加入改性液,使改性液与纳米二氧化硅充分接触,提高改性液对纳米二氧化硅进行较为充分的改性,降低纳米二氧化硅发生自团聚的可能性,即疏水剂可均匀分散于表面层中,稳定改善pu皮革的防水效果。

20.可选的,超声处理的超声频率为20-40khz,持续10-30s,静置10-30s,循环3-5次。

21.通过采用上述技术方案,在适宜的超声频率下、超声时长和超声次数,由于空化作用,对团聚的纳米二氧化硅进行冲击,使得纳米二氧化硅解除团聚,进而纳米二氧化硅可均匀分散于无水乙醇中形成分散体,保障纳米二氧化硅在表面层基材之间的分散效果较佳。过高或过低的超声频率,冲击力过大或小,纳米二氧化硅均不能被较为均匀的冲散,进而纳米二氧化硅分散体的分散效果不佳。超声时长过长与超声次数过多,会使得包覆于纳米二氧化硅外的无水乙醇较易被纳米二氧化硅突破,进而再次形成团聚,使得纳米二氧化硅的分散效果不佳。

22.可选的,所述纳米二氧化硅外还包覆有粘结层,所述粘结层包括环氧树脂层。

23.通过采用上述技术方案,在纳米二氧化硅中的包覆环氧树脂层,由于环氧树脂具有较佳的粘结性,包覆有环氧树脂的纳米二氧化硅与水性聚氨酯之间结合性较佳,保障纳米二氧化硅与水性聚氨酯形成具有微-纳米的粗糙表面结构,保障pu皮革的防水效果。同时,通过纳米二氧化硅和环氧树脂之间的相互配合,增加表面层的韧性,提高pu皮革的性能;并且表面层与基布层连接时,环氧树脂可对基布层进行一定程度地连接,使得基布层与表面层不仅仅通过相邻的面进行连接,提高基布层和表面层之间的连接效果。此外,通过纳米二氧化硅、环氧树脂和水性聚氨酯三者之间可进行交联,形成互穿的网络结构,进一步提高表面层的弹性,改善pu皮革的性能。

24.第二方面,本技术提供一种防水pu皮革的制备方法,采用如下的技术方案:一种防水pu皮革的制备方法,包括以下步骤:s1、原料配置:按配方取水性聚氨酯、稳定剂、发泡剂、疏水剂、填料搅拌混合,制得混合物料;s2、发泡处理:将混合物料置于常温下进行发泡20-30min,制得发泡物料;s3、皮革制备:取步骤s2中的发泡物料和基布层,将发泡物料涂覆于基布层上,并于100-200℃进行熟化干燥,制得皮革。

25.通过采用上述技术方案,将物料均匀混合后,进行发泡,形成发泡物料,再将发泡物料涂覆于基布层上,由于发泡物料的自身的粘结性以及发泡物料中的环氧树脂的参与,使得表面层与基布层稳定连接,进而获得防水以及亲水效果较佳的pu皮革。

26.可选的,对步骤s1中的疏水剂进行超临界处理,控制处理压力为8-12mpa,温度为70-90℃。

27.通过采用上述技术方案,采用对疏水剂进行超临界处理,使得疏水剂之间的相容性较佳并且获得较为优异的分散效果,使得经超临界处理的疏水剂在混合物料中其他基材中的分散性较佳,进而表面层获得较为均匀的疏水效果,即pu皮革具有较佳的防水效果。

28.综上所述,本技术包括以下至少一种有益技术效果:1.由于本技术采用在表面层基材中加入纳米二氧化硅作为疏水剂,首先,纳米二氧化硅与水性聚氨酯交联后形成微-纳米粗糙结构的表面,进而使得表面层获得较佳的疏水效果,保障pu皮革的防水性能;其次,通过调整纳米二氧化硅和水性聚氨酯之间的比例,调整纳米二氧化硅对水性聚氨酯的疏水改性的程度,使得表面层具有疏水效果的同时,保留亲水效果,从而实现面

对pu皮革泼水,表现疏水效果,面对水汽分子,表现透水汽效果,使得pu皮革同时具有防水以及透水汽效果;此外,由于纳米二氧化硅的粒径较小以及甲基丙烯酰氧丙基三甲氧基硅烷与纳米二氧化硅进行复配,有效改善了纳米二氧化硅在表面层基材之间的分散效果,使pu皮革获得较为均匀的防水效果;2.本技术中优选采用季戊四醇硬脂酸酯对纳米二氧化硅进行改性,增加纳米二氧化硅的表面润滑性,改善纳米二氧化硅在表面层基材之间的分散效果;采用硅烷偶联剂对纳米二氧化硅进行改性,使得纳米二氧化硅上连接氢键,并获得亲油性,进而降低了纳米二氧化硅发生自团聚的可能性;采用二羟甲基丙酸对纳米二氧化硅进行改性,在纳米二氧化硅上引入亲水链段,进而改善了纳米二氧化硅与水性聚氨酯的相容性;通过季戊四醇硬脂酸酯、硅烷偶联剂、二羟甲基丙酸三者复配作为改性液对纳米二氧化硅进行改性处理,通过不同的方式协同提高纳米二氧化硅在表面层基材之间的分散效果,保障pu皮革获得较为均匀的防水效果;3.本技术的方法,通过在混合物料前对疏水剂进行超临界处理,提高疏水剂各组分之间的相容性,进而使得疏水剂对水性聚氨酯疏水改性效果较佳,提高表面层的疏水效果;同时还可提高疏水剂在表面层中的分散效果,此外,还可使疏水剂与水性聚氨酯进行稳定的连接,进而协同pu皮革获得较为均匀且稳定的防水效果。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:仪器:南京创博挤出设备有限公司cbf-20型超临界处理设备、上海左乐仪器有限公司zl3-120a超声波清洗振荡器。

31.药品:合肥华越新材料科技有限公司含量为35%的水性聚氨酯、上海凯茵化工化工专营店r972型纳米二氧化硅、武汉华翔科洁生物技术有限公司含量为99%的甲基三乙氧基硅烷、济南荣广化工有限公司含量为98.6%的kh550型硅烷偶联剂、山东开普勒生物科技有限公司的kpl-53253型二羟甲基丙酸、上海荟研新材料有限公司的3777型含氟丙烯酸酯、湖北隆胜四海新材料股份有限公司含量为8.2%的羟丙基封端含氟聚硅氧烷。

32.制备例改性液制备例制备例1取1kg甲基三乙氧基硅烷作为改性液1。

33.制备例2-7分别取甲基三乙氧基硅烷、季戊四醇硬脂酸酯、硅烷偶联剂、二羟甲基丙酸,具体质量见表1,搅拌混合,制备改性液2-7。

34.表1制备例2-7中改性液的组分

疏水剂制备例制备例8-10分别称量无水乙醇、去离子水、纳米二氧化硅和改性液1,具体质量见表2,先将纳米二氧化硅、无水乙醇、纳米二氧化硅搅拌混合,在20khz下持续30s,静置30s,循环3次,制得中间溶液,再向中间溶液加入改性液1,持续搅拌,制得中间产物,并采用无水乙醇离心洗涤中间产物,倾倒上清液,保留下层沉淀,并将沉淀置于烘箱中进行干燥,制得经改性处理的纳米二氧化硅1-3,作为疏水剂1-3。

35.表2制备例8-10中各组分比例制备例11-16与制备例10的区别在于:采用改性液2-7,以代替制备例10中的改性液1,制备经改性处理的纳米二氧化硅4-9,作为疏水剂4-9,其余制备条件与制备环境均与制备例10相同。

36.制备例17分别称量1kg经改性处理的纳米二氧化硅3、0.5kg含氟丙烯酸酯,搅拌混合,制得疏水剂10。

37.制备例18分别称量1kg经改性处理的纳米二氧化硅3、1kg含氟丙烯酸酯,搅拌混合,制得疏水剂11。

38.制备例19分别称量1kg经改性处理的纳米二氧化硅3、0.5kg羟丙基封端含氟聚硅氧烷,搅拌混合,制得疏水剂12。

39.制备例20分别称量1kg经改性处理的纳米二氧化硅3、1kg羟丙基封端含氟聚硅氧烷,搅拌混合,制得疏水剂13。

40.制备例21

取疏水剂10置于超临界co2反应装置中,调整反应压力为8mpa,温度为80℃,制得经超临界处理的疏水剂14。

41.制备例22-23与制备例21的区别在于:分别对应调整反应压力为10mpa、12mpa,制得经超临界处理的疏水剂15-16,其余制备条件与制备环境均与制备例21相同。

42.制备例24-26与实施例22的区别在于:采用疏水剂2-4,以代替制备例22中的疏水剂15,制备经超临界处理的疏水剂17-19,其余制备条件与制备环境均与制备例22相同。

实施例

43.实施例1-4分别称量取水性聚氨酯、稳定剂、发泡剂、疏水剂1、填料,具体质量见表3,搅拌混合,制得混合物料1-4。将混合物料在常温下进行发泡25min,制得发泡物料1-4。将发泡物料1-4分别置于涂布机中,以5m/min的速度涂布于基布层上,分别并将涂布有发泡物料1-4的基布层置于烘箱中,在150℃进行熟化干燥,制得pu皮革1-4。

44.表3实施例1-4中改性液的组分实施例5-6与实施例4的区别在于:采用疏水剂2-3以代替实施例4中的疏水剂13,制备pu皮革5-6,其余制备条件与制备环境均与实施例4相同。

45.实施例7-10与实施例6的区别在于:采用疏水剂10-13以代替实施例6中的疏水剂3,制备pu皮革7-10,其余制备条件与制备环境均与实施例6相同。

46.实施例11-16与实施例10的区别在于:采用疏水剂4-9以代替实施例10中的疏水剂13,制备pu皮革11-16,其余制备条件与制备环境均与实施例10相同。

47.实施例17与实施例16的区别在于:分别调整超声频率为30khz,循环4次,制备中间溶液,制备pu皮革17,其余制备条件与制备环境均与实施例16相同。

48.实施例18与实施例16的区别在于:分别调整超声频率为40khz,循环5次,制备中间溶液,制

备pu皮革18,其余制备条件与制备环境均与实施例16相同。

49.实施例19与实施例17的区别在于:去1kg纳米二氧化硅与环氧树脂搅拌混合,过滤,保留滤饼,烘干,制得包覆有粘结层的纳米二氧化硅,采用包覆有粘结层的纳米二氧化硅以代替实施例17中的纳米二氧化硅,制备疏水剂20,制备pu皮革19,其余制备条件与制备环境均与实施例17相同。

50.实施例20-22与实施例19的区别在于:采用疏水剂17-19以代替实施例19中的疏水剂20,制备pu皮革20-22,其余制备条件与制备环境均与实施例19相同。

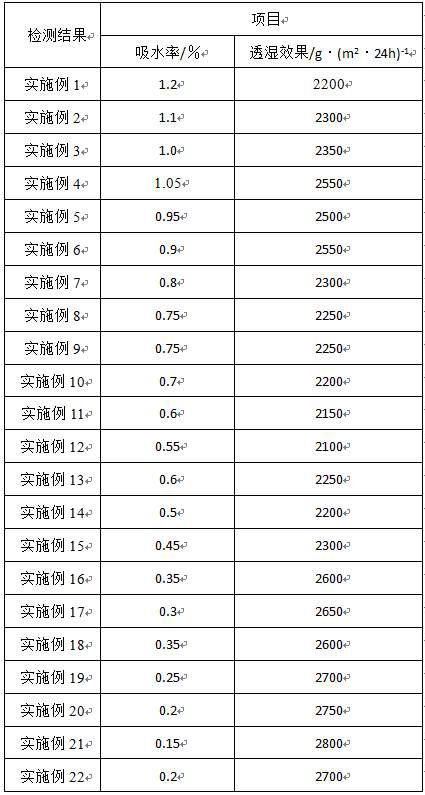

51.性能检测试验(1)防水性能检测:按《gb/t22890-2008皮革物理和机械试验柔软皮革防水性能的测定》测定并记录pu皮革的吸水率,评价pu皮革的防水效果。

52.(2)透水汽性能检测:按《gb/t39369-2020皮革物理和机械试验透水汽性测定》测定并记录pu皮革的透湿效果,评价pu皮革的透水汽效果。

53.表4实施例1-22性能检测

对比例对比例1与实施例21的区别在于:不对纳米二氧化硅进行改性处理,制备疏水剂21,以代替实施例21中的疏水剂18,制备pu皮革23,其余制备条件与制备环境均与实施例21相同。

54.对比例2

与实施例21的区别在于:采用纳米碳化钛,以代替纳米二氧化硅,制备疏水剂22,以代替实施例21中的疏水剂18,制备pu皮革24,其余制备条件与制备环境均与实施例21相同。

55.对比例3与实施例21的区别在于:采用市售疏水涂料在表面层外涂覆疏水涂层,以代替在表面层中添加疏水剂,制备pu皮革25,其余制备条件与制备环境均与实施例21相同。

56.性能检测试验(1)防水性能检测:按《gb/t22890-2008皮革物理和机械试验柔软皮革防水性能的测定》测定并记录pu皮革的吸水率,评价pu皮革的防水效果。

57.(2)透水汽性能检测:按《gb/t39369-2020皮革物理和机械试验透水汽性测定》测定并记录pu皮革的透湿效果,评价pu皮革的透水汽效果。

58.表5对比例1-3性能检测结合表4和表5性能检测对比可以发现:(1)结合实施例1-3、实施例4和对比例1-2对比可以发现:实施例1-4中制得的pu皮革的防水效果和透水汽效果均有所提升,这说明本技术采用在表面层中添加纳米二氧化硅,由于纳米二氧化硅粒径较小,进而与水性聚氨酯可形成微-纳米粗糙表面结构,提高表面层的疏水效果;同时,通过调整纳米二氧化硅与水性聚氨酯之间的比例,保留水性聚氨酯的亲水效果,使得表面层协同具有亲水以及疏水效果,即保障pu皮革同时获得较佳的防水效果以及透水汽效果,提高pu皮革的性能;通过甲基三乙氧基硅烷对纳米二氧化硅进行改性,形成有机-无机杂化体系,不仅提高纳米二氧化硅在表面层基材之间的分散效果,使得表面层获得较为均匀的防水效果;还提高纳米二氧化硅对水性聚氨酯的改性效果,进一步提高表面层的防水效果。根据表4和表5可以看出,实施例4中制得pu皮革的防水效果和透水汽效果较佳,说明此时表面层中各组分比例较为合适,且纳米二氧化硅与水性聚氨酯之间的比例较为合适。

59.(2)结合实施例5-6对比可以发现:实施例5-6中制得的pu皮革的防水效果均有所提升,这说明本技术采用调整改性液与纳米二氧化硅之间的比例,使得纳米二氧化硅之间可充分接触,保障改性液对纳米二氧化硅的改性效果,提高纳米二氧化硅在表面层基材之间的分散效果。根据表4可以看出,实施例6中制得的pu皮革的防水效果较佳,说明此时改性液与纳米二氧化硅之间的比例较为合适。

60.(3)结合实施例7-10对比可以发现:实施例7-10中制得的pu皮革的防水效果和透水汽效果均有所提升,这说明本技术采用含氟丙烯酸酯与纳米二氧化硅,在表面层中引入含氟链段,并形成壳核机构,提高表面层的疏水效果;通过羟丙基封端含氟聚硅氧烷与纳米

二氧化硅进行复配,对水性聚氨酯进行封端并引入聚硅氧键,进一步改善表面层的疏水效果,通过不同的方式均提高了pu皮革的防水效果。根据表4可以看出,实施例10中制得的pu皮革的防水效果较佳,说明此时疏水剂中各组分的比例较为合适。

61.(4)结合实施例11-16对比可以发现:实施例11-16中制得的pu皮革的防水效果和透水汽效果均有所提升,这说明本技术采用季戊四醇硬脂酸酯对纳米二氧化硅进行改性,增加纳米二氧化硅的润滑性,提高纳米二氧化硅在表面层中的分散效果;硅烷偶联剂对纳米二氧化硅进行改性,使得纳米二氧化硅获得亲油性,降低纳米二氧化硅的自团聚的可能性;二羟甲基丙酸对纳米二氧化硅进行改性,在纳米二氧化硅上引入亲水链段,增强纳米二氧化硅在水性聚氨酯中的分散效果,均能使表面层获得较为均匀的疏水效果。

62.通过季戊四醇硬脂酸酯、硅烷偶联剂、二羟甲基丙酸多种复配,并调整二羟甲基丙酸的量,调整纳米二氧化硅上负载亲水链段的量,使得纳米二氧化硅对水性聚氨酯进行疏水改性的同时,使得表面层获得一定的透水汽效果,进而面对较大的水分子,pu皮革表现疏水效果,面对水汽分子,可通过pu皮革,协同提高pu皮革的性能。根据表4可以看出,实施例16中制得的pu皮革的防水效果和透水汽效果较佳,说明此时改性液中各组分的比例较为合适。

63.(5)结合实施例17-18对比可以发现:实施例17-18中制得的pu皮革的防水效果和透水汽效果均有所提升,这说明本技术采用对纳米二氧化硅进行超声处理,进一步提高纳米二氧化硅在表面层中的分散效果,降低纳米二氧化硅发生自团聚的可能性,即疏水剂均匀分散于表面层中,稳定改善pu皮革的防水效果。根据表4可以看出,实施例17中制得的pu皮革的防水效果和透水汽效果较佳,说明此时超声的频率和循环次数较为合适。

64.(6)结合实施例17和19对比可以发现:实施例19中制得的pu皮革的防水效果均有所提升,这说明本技术采用在纳米二氧化硅上包覆粘结层,增强了纳米二氧化硅与水性聚氨酯之间的结合强度,使得纳米二氧化硅与水性聚氨酯之间形成的微-纳米的粗糙表面结构稳定,稳定为表面层提供疏水效果。根据表4可以看出,实施例19中制得的pu皮革的防水效果较佳,说明包覆粘结层可稳定提高pu皮革的防水效果。

65.(7)结合实施例20-22和对比例3对比可以发现:实施例20-22中制得的pu皮革的防水效果和透水汽效果均有所提升,这说明本技术采用对疏水剂进行超临界处理,提高疏水剂各组分之间的相容效果,进一步提高疏水剂在表面层中的分散效果,pu皮革获得较为均匀的疏水效果,并且可保留一定的亲水效果,保障pu皮革的透水汽效果,协同提高pu皮革的性能。根据表4和表5可以看出,实施例21中制得的pu皮革的防水效果和透水汽效果较佳,说明此时超临界处理的压力和温度较为合适。

66.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1