用于智能立体车库的链式输送系统的制作方法

[0001]

本发明涉及一种智能车库,特别涉及一种用于智能立体车库的链式输送系统。

背景技术:

[0002]

智能车库属于一种无人或准无人车库,汽车进入进车室后,汽车的存取车由机械设备自动化控制完成;现有的存车流程为:由司机开入进车室后,司机通过入口自动门外的操作器,进行存车确认,确认完毕后,由智能搬运器行驶到进车室停放汽车的底部,将汽车抱起或者举起,然后将其运送到对应的升降机或者横移台车上,再由升降机或横移台车,将汽车运送到指定停车位对应的层或列,最后由智能搬运器将车辆运送到指定停车位;取车流程与存车流程相反。这种由智能搬运器运送车辆的方式,智能搬运器在搬运车辆过程中需要往返运动,造成存取车节奏慢,这种存取车节奏慢的缺陷,严重制约了大型智能车库的广泛使用;为了克服这种缺陷,有在大型智能车库中,采用皮带输送机代替智能搬运器进行车辆的运送的方案,由于皮带输送机在输送车辆过程中无需往返,大大提高了车辆的存取节奏;但皮带输送机在运行中,存在两侧皮带不同步,容易跑偏的现象;另外,皮带需要定期更换,导致维护成本较高。

[0003]

智能平面车库的进车室与停车位均处于同一个平面,汽车进入进车室后,一般由智能搬运器将车辆运送到横移台车上,车辆再由横移台车运送到指定停车位的列,再由智能搬运器,将车辆运送到指定停车位上。取车流程与存车流程相反。整个车辆的存取节奏,很大程度上取决于智能搬运器的运送节奏,智能搬运器运送车辆的节奏过长大幅增加了大型停车库的存取车辆时间,严重制约了大型停车库的推广及应用。

[0004]

在智能立体车库的进车室一侧设置升降机,在停车位的每一层均设置有横移台车,停入进车室的车辆,通过智能搬运器将所停车辆搬运到升降机轿厢内的升降台上,再由升降机升降至指定的停车层,智能搬运器再将车辆转运到横移台车上,这种车库的存取车时间,很大程度也受限于智能搬运器的运送车辆的节奏,对于大型或特大型停车库,这种智能存取车辆的方式,不能满足快速存取车的要求。

技术实现要素:

[0005]

本发明提供了一种用于智能立体车库的链式输送系统,解决了如何加快智能车库车辆快速传送的技术问题。

[0006]

本发明是通过以下技术方案解决以上技术问题的:一种用于智能立体车库的链式输送系统,包括链式输送机和升降机,在升降机上设置有升降台,在靠近链式输送机的升降机上设置有升降机上无动力辊,在靠近升降机的链式输送机上设置有链式输送机上无动力辊,在链式输送机上设置有彼此平行的链式输送左支撑框架和链式输送右支撑框架,在链式输送左支撑框架与链式输送右支撑框架之间,等间隔地设置有两框架连接梁,在链式输送左支撑框架的前端与链式输送右支撑框架的前端之间,设置有工字形连接梁,在工字形连接梁上,吊接有双端输出减速电机,在双端输出减速

电机的输出端上,设置有左同步输出轴和右同步输出轴,在链式输送左支撑框架的左前纵梁上,设置有左同步输出轴外端支撑轴承,在链式输送右支撑框架的右前纵梁上,设置有右同步输出轴外端支撑轴承,左同步输出轴的外端穿过左同步输出轴外端支撑轴承后,与电机同步驱动左主动链轮连接在一起,右同步输出轴的外端穿过右同步输出轴外端支撑轴承后,与电机同步驱动右主动链轮连接在一起,在链式输送左支撑框架的左前横向支架上,分别设置有左驱动链轮轴的左前侧支撑轴承和左驱动链轮轴的右前侧支撑轴承,在左前侧支撑轴承与右前侧支撑轴承之间,设置有左驱动链轮轴,在左驱动链轮轴的左端,连接有左驱动链轮,在左驱动链轮与电机同步驱动左主动链轮之间,设置有左驱动链条,在左驱动链轮轴上,从左向右,分别间隔地设置有第一输送主动链轮、第二输送主动链轮和第三输送主动链轮,在链式输送左支撑框架的左后横向支架上分别设置有左从动链轮轴的左后侧支撑轴承和左从动链轮轴的右后侧支撑轴承,在左后侧支撑轴承与右后侧支撑轴承之间,设置有左从动链轮轴,在左从动链轮轴上,从左向右,分别间隔地设置有第一输送从动链轮、第二输送从动链轮和第三输送从动链轮,在第一输送主动链轮与第一输送从动链轮之间,设置有环形封闭的第一输送链条,在第二输送主动链轮与第二输送从动链轮之间,设置有环形封闭的第二输送链条,在第三输送主动链轮与第三输送从动链轮之间,设置有环形封闭的第三输送链条;在第一输送链条的链节外链板上、第二输送链条的链节外链板上和第三输送链条的链节外链板上,均连接有倒l形上翻板支架,在处于同一排的三个输送链条上的链节外链板上的倒l形上翻板支架之间,连接有汽车支撑输送履带单元板,汽车支撑输送履带单元板是通过固定螺钉与倒l形上翻板支架固定连接在一起的,在三个环形封闭的输送链条的链节外链板上的倒l形上翻板支架上,均匀连接排列的汽车支撑输送履带单元板,组成了汽车支撑输送左侧履带;在链式输送右支撑框架上设置有汽车支撑输送右侧履带,汽车支撑输送右侧履带的结构及其驱动机构的结构,是与在链式输送左支撑框架上设置的汽车支撑输送左侧履带的结构及其驱动机构的结构完全相同的。

[0007]

在环形封闭的第一输送链条的环形中的链式输送左支撑框架上,设置有上半环链条支撑及导向安装框架,在上半环链条支撑及导向安装框架上,设置有链条支撑条形导轨,在第一输送链条的上半环链条的正下方、第二输送链条的上半环链条的正下方和第三输送链条的上半环链条的正下方,均设置有一个链条支撑条形导轨;在环形封闭的第一输送链条正下方的链式输送左支撑框架上,间隔地设置有汽车支撑输送左侧履带的下半环履带支撑托辊;在左后侧支撑轴承的卡环套上,设置有位置调节长条孔,在左后侧支撑轴承的卡环套的一侧的链式输送左支撑框架上,设置有顶丝支撑块,在顶丝支撑块上活动设置有顶丝,顶丝的前端活动顶接在左后侧支撑轴承的卡环套上。

[0008]

在第一输送链条与第二输送链条之间的汽车支撑输送履带单元板的下底面上,设置有左吊杆,在左吊杆的下端连接有防履带摆动左轴承,在左吊杆正下方的上半环链条支撑及导向安装框架上,设置有防摆动左导向槽,防履带摆动左轴承设置在防摆动左导向槽中;在第二输送链条与第三输送链条之间的汽车支撑输送履带单元板的下底面上,设置有右吊杆,在右吊杆的下端连接有防履带摆动右轴承,在右吊杆正下方的上半环链条支撑及导向安装框架上,设置有防摆动右导向槽,防履带摆动右轴承设置在防摆动右导向槽中。

[0009]

本发明的链式输送机采用链轮、链条和输送履带板的输送方式,与智能搬运器运送方式相比,大大提高了存取车辆的节奏。同时克服了皮带输送机容易跑偏和维护成本高

的缺陷。

附图说明

[0010]

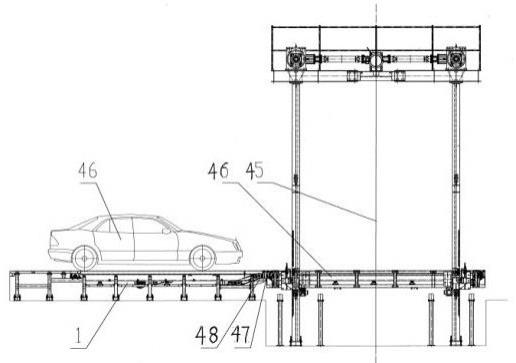

图1是本发明的结构示意图;图2是本发明的链式输送机的结构示意图;图3是本发明的链式输送机的支撑框架及驱动机构的结构示意图;图4是本发明的链式输送左支撑框架1、链式输送右支撑框架2和输送链条的结构示意图;图5是本发明的上半环输送链条的支撑结构及防输送履带左右摆动的结构示意图。

具体实施方式

[0011]

下面结合附图对本发明进行详细说明:一种用于智能立体车库的链式输送系统,包括链式输送机和升降机45,在升降机45上设置有升降台46,在靠近链式输送机的升降机45上设置有升降机上无动力辊47,在靠近升降机45的链式输送机上设置有链式输送机上无动力辊48,在链式输送机中设置有彼此平行的链式输送左支撑框架1和链式输送右支撑框架2,在链式输送左支撑框架1与链式输送右支撑框架2之间,等间隔地设置有两框架连接梁5;链式输送左支撑框架1的结构与链式输送右支撑框架2的结构是完全相同的,在链式输送左支撑框架1的前端与链式输送右支撑框架2的前端之间,设置有工字形连接梁6,在工字形连接梁6上,吊接有双端输出减速电机7,在双端输出减速电机7的输出端上,设置有左同步输出轴8和右同步输出轴9,左同步输出轴8的中心轴线,与右同步输出轴9的中心轴线是重合在一起的,并且同步旋转;在链式输送左支撑框架1的左前纵梁上,设置有左同步输出轴外端支撑轴承10,在链式输送右支撑框架2的右前纵梁上,设置有右同步输出轴外端支撑轴承11,左同步输出轴8的外端穿过左同步输出轴外端支撑轴承10后,与电机同步驱动左主动链轮12连接在一起,右同步输出轴9的外端穿过右同步输出轴外端支撑轴承11后,与电机同步驱动右主动链轮连接在一起,电机同步驱动左主动链轮12带动链式输送左支撑框架1上的输送链条旋转,电机同步驱动右主动链轮带动链式输送右支撑框架2上的输送链条旋转,并且这两组链条是同步旋转的,在链式输送左支撑框架1的左前横向支架上,分别设置有左驱动链轮轴的左前侧支撑轴承14和左驱动链轮轴的右前侧支撑轴承15,在左前侧支撑轴承14与右前侧支撑轴承15之间,设置有左驱动链轮轴13,在左驱动链轮轴13的左端,连接有左驱动链轮16,在左驱动链轮16与电机同步驱动左主动链轮12之间,设置有左驱动链条17,在左驱动链轮轴13上,从左向右,分别间隔地设置有第一输送主动链轮18、第二输送主动链轮19和第三输送主动链轮20,在链式输送左支撑框架1的左后横向支架上分别设置有左从动链轮轴的左后侧支撑轴承21和左从动链轮轴的右后侧支撑轴承22,在左后侧支撑轴承21与右后侧支撑轴承22之间,设置有左从动链轮轴23,在左从动链轮轴23上,从左向右,分别间隔地设置有第一输送从动链轮24、第二输送从动链轮25和第三输送从动链轮26,在第一输送主动链轮18与第一输送从动链轮24之间,设置有环形封闭的第一输送链条30,在第二输送主动链轮19与第二输送从动链轮25之间,设置有环形封闭的第二输送链条31,在第三输送主动链轮20与第三输送从动链轮26之间,设置有环形封闭的第三输送链条32;在第一输送链条30的链节外链板上、第二输送链

条31的链节外链板上和第三输送链条32的链节外链板上,均连接有倒l形上翻板支架33,在处于同一排的三个输送链条上的链节外链板上的倒l形上翻板支架之间,连接有汽车支撑输送履带单元板34,汽车支撑输送履带单元板34是通过固定螺钉35与倒l形上翻板支架33固定连接在一起的,在三个环形封闭的输送链条的链节外链板上的倒l形上翻板支架上,均匀连接排列的汽车支撑输送履带单元板34,组成了汽车支撑输送左侧履带3;在链式输送右支撑框架2上设置有汽车支撑输送右侧履带4,汽车支撑输送右侧履带4的结构及其驱动机构的结构,是与在链式输送左支撑框架1上设置的汽车支撑输送左侧履带3的结构及其驱动机构的结构完全相同的;汽车的左侧两车轮停放在汽车支撑输送左侧履带3上,汽车的右侧两车轮停放在汽车支撑输送右侧履带4上,汽车支撑输送左侧履带3和汽车支撑输送右侧履带4的同步同向旋转,实现汽车的传送。

[0012]

在环形封闭的第一输送链条30的环形中的链式输送左支撑框架1上,设置有上半环链条支撑及导向安装框架36,在上半环链条支撑及导向安装框架36上,设置有链条支撑条形导轨37,在第一输送链条30的上半环链条的正下方、第二输送链条31的上半环链条的正下方和第三输送链条32的上半环链条的正下方,均设置有一个链条支撑条形导轨37,链条支撑条形导轨37对输送链条的链节中的中间环构成了支撑,使输送链条的中间环在链条支撑条形导轨37上滚动,避免输送链条的上半环在载车时发生下陷;在环形封闭的第一输送链条30正下方的链式输送左支撑框架1上,间隔地设置有汽车支撑输送左侧履带3的下半环履带支撑托辊44,间隔设置的下半环履带支撑托辊44,对输送链条的下半环构成了支撑;在左后侧支撑轴承21的卡环套上,设置有位置调节长条孔27,在右后侧支撑轴承的卡环套上,也设置有位置调节长条孔,在左后侧支撑轴承21的卡环套的一侧的链式输送左支撑框架1上,设置有顶丝支撑块29,在顶丝支撑块29上活动设置有顶丝28,顶丝28的前端活动顶接在左后侧支撑轴承21的卡环套上,在右后侧支撑轴承的卡环套的一侧的链式输送左支撑框架1上,也设置有顶丝支撑块,在顶丝支撑块上活动设置有顶丝,顶丝的前端活动顶接在右后侧支撑轴承的卡环套上;当输送链条发生松弛现象时,将固定支撑轴承的卡环套上的螺钉松开,通过调节两顶丝,将两支撑轴承向后平移,然后将设置在长条孔中的螺钉旋紧,从而实现对输送链条的张紧。

[0013]

在第一输送链条30与第二输送链条31之间的汽车支撑输送履带单元板34的下底面上,设置有左吊杆39,在左吊杆39的下端连接有防履带摆动左轴承40,在左吊杆39正下方的上半环链条支撑及导向安装框架36上,设置有防摆动左导向槽38,防履带摆动左轴承40设置在防摆动左导向槽38中;在第二输送链条31与第三输送链条32之间的汽车支撑输送履带单元板34的下底面上,设置有右吊杆42,在右吊杆42的下端连接有防履带摆动右轴承43,在右吊杆39正下方的上半环链条支撑及导向安装框架36上,设置有防摆动右导向槽41,防履带摆动右轴承43设置在防摆动右导向槽41中;当汽车支撑输送左侧履带3出现左右摆动时,两吊杆下端连接的防履带摆动轴承就会与导向槽的内侧壁接触,防履带摆动轴承的外圈会发生转动,平衡左右摆动的力,同时防止输送链条内链片与条形导轨外侧接触,避免输送链条内链片与条形导轨外侧相互磨损。

[0014]

智能车库属于一种无人或准无人车库,汽车进入进车室后,汽车的存取车由机械设备自动化控制完成;该链式输送机智能车库存取车流程为:由司机开入进车室后,司机通过入口自动门外的操作器,进行存车确认,确认完毕后,由链式输送机把进车室停放汽车通

过输送链将车辆输送到对应的升降机或者横移台车上的链式输送机的输送链上,再由升降机或横移台车将汽车运送到指定停车位对应的层或列,最后由横移台车上的链式输送机的输送链把车辆输送到指定停车位上的链式输送机的输送链上;取车流程与存车流程相反。这种由链式输送机输送车辆的方式,无需往返运动,大幅提升了存取车节奏慢,促进了大型智能车库的广泛使用;同时解决了皮带输送机在运行中,存在两侧皮带不同步,容易跑偏的现象以及皮带需要定期更换,导致维护成本较高的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1