一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板

1.本发明属于土木建筑结构技术领域,尤其涉及一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板。

背景技术:

2.斜支撑作为抗侧力构件、抗侧力和耗能双功能构件或者连接构件被广泛地应用于土木建筑结构中。例如普通钢支撑常作为抗侧力构件来提高结构的抗侧刚度,但由于其受压时易发生整体屈曲而耗能性能较差;屈曲约束支撑的芯板耗能段由于具有外套筒的约束作用,表现出受拉和受压承载力基本一致和优越的耗能特性,常被应用于多高层和高设防烈度地区的建筑结构中以提高结构的抗侧和耗能能力;斜支撑也常作为连接件将剪切型金属阻尼器、弯曲型金属阻尼器、黏滞消能器、黏弹性消能器等耗能型阻尼器固定于钢框架结构中,从而在地震作用下吸收地震能量,降低钢框架梁柱等关键构件的损伤。

3.土木工程结构中,斜支撑须通过节点板与钢框架进行连接固定,传统的节点板为单块整板,通过焊接方式与钢框架梁柱翼缘固定。但是,此类节点板以及节点板与梁柱的连接方式存在以下问题:

4.(1)梁柱在节点板区段的相对转动变形和弯曲变形(统称为梁柱开合效应)对节点板受力的不利影响。研究表明,在地震等水平荷载作用下,刚接钢框架梁柱在节点板区段会发生弯曲变形,铰接和半刚接钢框架梁柱在节点板区段不仅会发生弯曲变形,还会发生相对转动变形;这会导致节点板抑制节点处梁柱的弯曲变形和相对转动变形,从而在节点板与梁柱的连接处产生附加的开合效应作用力。此不利的开合效应作用力常会使得节点板与梁柱的连接焊缝过早的撕裂,不能充分地发挥斜支撑预期的性能目标。且现有的关于节点板设计的规范标准中并没有充分地考虑此不利的开合效应作用力对节点板的影响。

5.(2)无法实现铰接钢框架支撑结构和半刚接钢框架支撑结构预期的受力变形模式。对于铰接钢框架支撑结构,其设计理念为钢框架承受竖向荷载,斜支撑承受地震等水平向荷载;对于半刚接钢框架支撑结构,其设计理念为钢框架承受竖向荷载和部分地震等水平向荷载,斜支撑承受大部分地震等水平向荷载,并且半刚接梁柱节点可以充分地转动变形以消耗地震能量。然而,节点板的设置会严重地抑制铰接钢框架和半刚接钢框架梁柱的相对转动变形和弯曲变形,与设计理念不符,导致无法准确地预测钢框架支撑结构在不同水平的地震等水平向荷载作用下的响应,结构的抗震性能存在安全隐患。

技术实现要素:

6.本发明的目的是设计一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板,可以有效地释放梁柱在节点板区段的相对转动变形和弯曲变形对节点板的不利影响,受力明确,应力分布均匀。

7.本发明的技术方案是一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板,包括两个外侧承载板、中心承载板和两个可恢复承载板;

8.所述外侧承载板上设置有圆形销孔;

9.所述中心承载板上设置有圆弧形通孔;

10.所述可恢复承载板为圆弧形板,与中心承载板上的圆弧形通孔相配,两个可恢复承载板的形状对称;两个可恢复承载板相对处分别设置有半圆形销孔;两个可恢复承载板安装在中心承载板的圆弧形通孔中;

11.所述中心承载板位于中间,两个外侧承载板分别布置在中心承载板的两侧;所述两个外侧承载板上的圆形销孔中心与中心承载板上的圆弧形通孔的弧形中心线的中点重合对中;

12.所述两个外侧承载板的一侧端面焊接在相应钢框架的梁翼缘上或柱翼缘上;

13.所述中心承载板的一侧端面焊接在相应钢框架的柱翼缘上或梁翼缘上。

14.所述对于铰接、半刚接和刚接钢框架支撑结构,所述中心承载板上设置的圆弧形通孔的弧形中心线长度根据钢框架支撑结构在设计侧向位移下的梁柱在节点板区段的相对转动变形和弯曲变形确定,圆弧形通孔的弧形中心线长度l=d+2rθ+b+2s,其中d表示圆形销孔的直径,r表示钢框架梁柱轴线交点至圆弧形通孔弧形中心线的距离,θ表示梁柱的相对变形转角,b表示释放梁柱弯曲变形所需的圆弧形长度,s表示可恢复承载板处于最大压缩变形时的弧形长度,可取0.5~4d。

15.所述可恢复承载板的厚度以中心承载板的厚度减去满足可恢复承载板在受压时由于泊松效应所需的横向变形空间尺寸确定。

16.所述两个可恢复承载板可以连接为一个整体可恢复承载板,在整体可恢复承载板的中心设置有圆形销孔。

17.所述整体可恢复承载板的弧形中心线长度等于中心承载板上设置的圆弧形通孔的弧形中心线长度l。

18.所述可恢复承载板的材料为形状记忆合金。

19.所述可恢复承载板上设置有横向通孔。

20.所述外侧承载板和中心承载板的端部分别与钢框架的柱翼缘外表面和梁翼缘外表面之间有间隙。

21.所述还包括第二个中心承载板;第二个中心承载板与中心承载板结构相同,第二个中心承载板上的圆弧形通孔中也安装有两个可恢复承载板,组成双中心承载板的节点板;第二个中心承载板和中心承载板对称安装在相应钢框架的梁柱中心线两侧,两个外侧承载板分别安装在第二个中心承载板与中心承载板的外侧;所述两个外侧承载板上的圆形销孔中心与第二个中心承载板和中心承载板上的圆弧形通孔的弧形中心线的中点重合对中;所述两个外侧承载板的一侧端面焊接在相应钢框架的梁翼缘上或柱翼缘上;第二个中心承载板和中心承载板的一侧端面焊接在相应钢框架的柱翼缘上或梁翼缘上。

22.所述还包括两个连接端板;连接端板上设置有螺栓通孔,所述两个外侧承载板的一侧端面焊接在一个连接端板上,所述一个或两个中心承载板的一侧端面焊接在另一个连接端板上;连接端板通过高强螺栓连接在钢框架的梁翼缘上或柱翼缘上。

23.本发明所提供的一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板具有以下优点:

24.1.本案发明的一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板(以下简

称为节点板)在工作时,用销轴穿过外侧承载板上的圆形销孔、中心承载板上的圆弧形通孔中的两个可恢复承载板相对处两个半圆形销孔组成的圆形销孔和斜支撑端部上的销轴孔,使斜支撑固定在节点板上,可以防止斜支撑在重力作用下发生滑移。

25.2.钢框架受力变形时,在钢框架的开合效应作用下,安装在中心承载板的圆弧形通孔中的可恢复承载板率先发生变形,使固定于钢梁上的外侧承载板与固定于钢柱上的中心承载板之间产生相对转动,使钢框架的梁柱在节点板区段的相对转动变形和弯曲变形得到有效释放,减少节点板的抑制作用,并且钢框架的梁柱变形对节点板仅产生较小的额外的附加作用力。

26.3.在中心承载板的圆弧形通孔中的可恢复承载板可以将斜支撑的轴力同时传递至外侧承载板和中心承载板,使得节点板的受力更加均匀,避免了仅有钢框架的梁或柱受力的不利影响。

27.4.节点板和斜支撑之间通过销轴连接,可以释放钢框架在侧向变形过程中对斜支撑端部产生的附加弯矩作用,从而解决了斜支撑连接部位过早出现破坏的问题。

28.5.外侧承载板和中心承载板可在钢结构加工厂中焊接在相应的连接端板上,施工现场采用高强螺栓装配于钢框架结构中,施工装配化效率高,连接安全可靠。

29.6.本案发明的一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板能够有效地释放梁柱在节点板区段的相对转动变形和弯曲变形对节点板的不利影响,节点板受力明确,应力分布更加均匀;并且刚接、半刚接和铰接钢框架支撑结构的框架和斜支撑受力更加明确,节点板的设置不会影响刚接、半刚接和铰接钢框架支撑结构的梁柱相对转动变形和弯曲变形,简化了结构设计流程。

附图说明

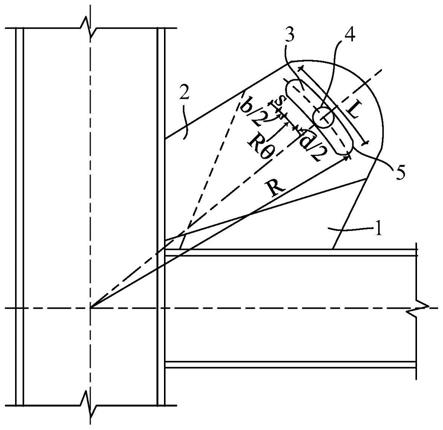

30.图1为本发明的节点板与钢框架梁柱焊接连接的主剖视示意图。

31.图2为本发明的节点板与钢框架梁柱焊接连接的立体示意图。

32.图3为本发明的节点板的爆炸示意图。

33.图4为本发明的整体可恢复承载板的立体示意图。

34.图5为本发明的节点板与钢框架梁柱螺栓连接的立体示意图。

35.图6为本发明的双中心承载板的节点板与钢框架梁柱焊接连接的立体示意图。

36.图7为本发明的双中心承载板的节点板与钢框架梁柱螺栓连接的立体示意图。

37.附图标记说明:

38.1.外侧承载板、2.中心承载板、3.可恢复承载板、4.圆形销孔、5.圆弧形通孔、6.销轴、7.斜支撑、8.整体可恢复承载板、9.横向通孔、10.连接端板、

具体实施方式

39.为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

40.实施例

41.本实施例所述的一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板见图1

到图7所示。

42.如图1到图3所示,本实施例所述的一种用于斜支撑的释放梁柱相对转动和弯曲变形的节点板,包括两个外侧承载板1、中心承载板2和两个可恢复承载板3;

43.所述外侧承载板1上设置有圆形销孔4;

44.所述中心承载板2上设置有圆弧形通孔5;

45.所述可恢复承载板3为圆弧形板,与中心承载板2上的圆弧形通孔5相配,两个可恢复承载板3的形状对称;两个可恢复承载板3相对处分别设置有半圆形销孔;两个可恢复承载板3安装在中心承载板2的圆弧形通孔5中,将圆弧形通孔5塞满;

46.所述中心承载板2位于中间,两个外侧承载板1分别布置在中心承载板2的两侧;所述两个外侧承载板1上的圆形销孔4中心与中心承载板2上的圆弧形通孔5的弧形中心线的中点重合对中;

47.节点板工作时,将两个外侧承载板1的一侧端面焊接在相应钢框架的梁翼缘上或柱翼缘上;将中心承载板2的一侧端面焊接在相应钢框架的柱翼缘上或梁翼缘上;用销轴6穿过外侧承载板1上的圆形销孔4、中心承载板2上的圆弧形通孔5中的两个可恢复承载板3相对处两个半圆形销孔组成的圆形销孔4和斜支撑7端部上的双耳销轴孔,即可将节点板安装在钢框架的梁柱节点处,将节点板与斜支撑7连接而形成传力机制。

48.如图1和图3所示,所述对于铰接、半刚接和刚接钢框架支撑结构,所述中心承载板2上设置的圆弧形通孔5的弧形中心线长度根据钢框架支撑结构在设计侧向位移下的梁柱在节点板区段的相对转动变形和弯曲变形确定,圆弧形通孔5的弧形中心线长度l=d+2rθ+b+2s,其中d表示圆形销孔4的直径,r表示钢框架梁柱轴线交点至圆弧形通孔弧形中心线的距离,θ表示梁柱的相对变形转角,b表示释放梁柱弯曲变形所需的圆弧形长度,s表示可恢复承载板处于最大压缩变形时的弧形长度,可取0.5~4d。本实施例中s值取2d。

49.所述可恢复承载板3的厚度以中心承载板的厚度减去满足可恢复承载板在受压时由于泊松效应所需的横向变形空间尺寸确定,以防止可恢复承载板3受压后横向膨胀变形后阻碍外侧承载板1与中心承载板2之间的相对转动。

50.如图4所示,所述两个可恢复承载板3可以连接为一个整体可恢复承载板8,在整体可恢复承载板8的中心设置有圆形销孔4,可以用整体可恢复承载板8替换两个可恢复承载板3。

51.所述整体可恢复承载板8的弧形中心线长度等于中心承载板2上设置的圆弧形通孔5的弧形中心线长度l,这时整体可恢复承载板8将塞满圆弧形通孔5,外侧承载板1与中心承载板2之间相对转动时将压缩整体可恢复承载板8;

52.所述可恢复承载板3或整体可恢复承载板8的材料可以为马氏体或奥氏体的镍钛形状记忆合金(马氏体:弹性模量为21~41gpa,屈服应力70~140mpa,极限应力895~1900mpa,可恢复应变达8%;奥氏体:弹性模量为30~83gpa,屈服应力195~690mpa,极限应力895~1900mpa,可恢复应变达8%),能够调整、降低可恢复承载板3或整体可恢复承载板8的压缩刚度。本实施例中采用马氏体镍钛形状记忆合金。

53.所述可恢复承载板3材料为形状记忆合金,主要作用是避免钢框架结构在侧向变形过程中与钢梁连接的外侧承载板1受力而与钢柱连接的中心承载板2不受力的问题。塞填有可恢复承载板3的节点板在钢框架侧向变形过程中,形状记忆合金受到梁柱在节点板区

段相对转动和弯曲变形的作用后率先发生弹性和屈服变形,释放梁柱的相对转动和弯曲变形,同时将斜支撑7的部分轴力专递至中心承载板2上。钢框架结构恢复无变形状态后,形状记忆合金在无外荷载状态下恢复原初状态,重新填充圆弧形通孔5与销轴6之间的空隙,则钢框架支撑结构在反复侧向荷载作用下节点板的外侧承载板1和中心承载板2可以同时受力,将斜支撑7的轴力传递至钢框架中。

54.所述可恢复承载板3或整体可恢复承载板8上设置有横向通孔9,能够调整、降低可恢复承载板3或整体可恢复承载板8的压缩刚度。本实施例中采用多个小横向通孔9,也可采用一个大横向通孔9。

55.如图1和图2所示,所述外侧承载板1和中心承载板2的端部分别与钢框架的柱翼缘外表面和梁翼缘外表面之间有间隙,避免梁柱的相对转动变形或者弯曲变形受到抑制。

56.如图5所示,两个外侧承载板1的一侧端面焊接在一个连接端板10上,中心承载板2的一侧端面焊接在另一个连接端板10上,连接端板10上设置有螺栓通孔,连接端板10通过高强螺栓连接在钢框架的梁翼缘上或柱翼缘上。

57.如图6所示,节点板中还包括第二个中心承载板2;第二个中心承载板2与中心承载板2结构相同,第二个中心承载板2上的圆弧形通孔5中也安装有两个可恢复承载板3,组成双中心承载板2的节点板;第二个中心承载板2和中心承载板2对称安装在相应钢框架的梁柱中心线两侧,两个外侧承载板1分别安装在第二个中心承载板2与中心承载板2的外侧;所述两个外侧承载板1上的圆形销孔4中心与第二个中心承载板2和中心承载板2上的圆弧形通孔5的弧形中心线的中点重合对中;所述两个外侧承载板1的一侧端面焊接在相应钢框架的梁翼缘上或柱翼缘上;第二个中心承载板2和中心承载板2的一侧端面焊接在相应钢框架的柱翼缘上或梁翼缘上。双中心承载板2的节点板在钢框架的梁柱节点处安装连接方式与单中心承载板2的节点板相同,但是能够适用于斜支撑7端部为单耳销轴孔的情况。

58.如图7所示,为双中心承载板2的节点板采用连接端板10的工作方式;两个外侧承载板1的一侧端面焊接在一个连接端板10上,两个中心承载板2的一侧端面焊接在另一个连接端板10上;连接端板10上设置有螺栓通孔,连接端板10通过高强螺栓连接在钢框架的梁翼缘上或柱翼缘上。

59.最后需要指出的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1