一种湿拌抹灰砂浆的工艺方法与流程

1.本发明涉及建筑材料的生产领域。具体而言,涉及一种湿拌抹灰砂浆的工艺方法。

背景技术:

2.湿拌抹面砂浆是指胶凝材料、细集料、外加剂和水以及根据性能确定的各种组分,按一定比例,在搅拌站经计量、拌制后,用搅拌运输车运至使用地点,放入专用容器储存,并在规定时间内使用完毕的砂浆拌合物。湿拌抹面砂浆生产和使用形式是由搅拌站生产并通过带搅拌装置的运输车运到工地现场,目前大多数情况先在工地现在倒入储存罐中;储存罐中包括多个搅拌叶片,通过不间断的搅拌,保持砂浆的流动性和稠度;工人使用时通过多次分批提取从后。抹面砂浆的使用要求包括有流动性指标、抗压强度指标、分层度、保水性指标、拉伸粘结强度、砌体抗压和抗剪强度等。由于湿拌抹面砂浆必须在规定时间内使用完毕,这样使用单位就必须计算工程量和砂浆用量,并应考虑气候条件对砂浆需求量的影响。它要求现场施工人员与材料员密切配合和沟通,才能确保经济合理地用好湿拌砂浆。

3.查阅相关已公开技术方案,公开号为kr102300604(b1)的技术方案提出一种混合纤维增加物料的砂浆组水以及其生产方式,用于加强抹灰砂浆的粘结强度以及耐用寿命;公开号为cn113216541(a)的技术方案提出一种使用机械喷涂方式进行建筑物表面覆盖砂浆的方法,通过对墙面进行两次的喷涂处理,确保墙体不会出现空鼓和开裂;公开号为wo2021164242(a1)的技术方案提出一种混合荧光材料表征粘结砂浆湿度变化的方法,使砂浆在涂抹后具有可视化的湿度显示功能。

技术实现要素:

4.本发明的目的在于,提供涉及一种湿拌抹灰砂浆的工艺方法和装置,所述工艺使用包括将多个微波加热模块放置于湿搅拌的抹灰砂浆浆体中,通过布置于储存罐多个位置的微波发射模块,向所述微波加热模块发射指定功率的微波;所述微波加热模块内部由多孔碳化硅陶瓷作为主体材料吸收微波能量,并将吸收的能量由电磁波转化为热量,从而保持浆体的总体温度;进一步的,配合向浆体中加入缓凝剂以及喷洒水蒸汽,延缓浆体的凝固时间。通过以上操作,保持抹灰砂浆在温度较低的地区和季节进行湿拌时的流动性,有利于提高抹灰砂浆的使用效率。

5.本发明采用如下技术方案:

6.一种湿拌抹灰砂浆的工艺方法;所述工艺包括向湿拌处理的抹灰砂浆浆体内投入微波加热模块,同时使用微波发射模块向浆体中发射微波,使处于浆体中的多个所述微波加热模块产生热量并向周围散热;

7.所述工艺包括监测抹灰砂浆浆体的温度和稠度,并将监测数据传输到控制系统;

8.所述工艺包括监测外界温度和湿度,并将监测数据传输到控制系统;

9.所述工艺包括由控制系统控制所述微波发射装置的工作参数,包括微波的功率、频率,用于调整所述微波加热模块的发热效果;

10.所述工艺包括由控制系统基于浆体的监测数据、外界的监测数据、用户设定的工作参数,使用自动程序调整所述微波发射装置的工作参数;

11.其中,所述微波加热模块内部使用多孔碳化硅陶瓷作为主体材料吸收微波能量,并将吸收的能量从电磁波转化为热量;所述微波加热模块还包括覆盖于所述主体材料外部的保护层,用于保护所述微波加热模块在浆体混合和搅动过程中保持完好;所述微波加热模块还包括一个中心柱,用于从中部维持所述微波加热模块的整体结构,并使热量在所述微波加热模块的整体均匀分布和传导;

12.所述工艺包括对所述微波加热模块的加热功率动态控制;

13.所述工艺包括向浆体加入缓凝剂,用于延缓浆体的凝结时间;

14.所述工艺包括计算需要使用的所述微波加热模块的数量;

15.所述工艺包括向浆体喷洒水蒸汽;

16.本技术方案包括一种湿拌抹灰砂浆的装置;所述装置包括搅拌模块、微波加热模块、微波发射模块、监控模块以及控制模块;

17.所述搅拌模块包括储存罐和搅拌单元;所述储存罐用于储存待搅拌的抹灰砂浆;所述搅拌单元包括用于搅拌抹灰砂浆的搅拌桨,以及驱动所述搅拌桨的动力模组;

18.所述微波加热模块的数量至少为两个;

19.所述微波发射模块包括多个发射组件;多个所述微波发射模块分布固定安装于所述储存罐多个位置;

20.所述监控模块包括多个传感器,其中至少包括温度传感器、湿度传感器,用于监测储存罐内以及储存罐外的温度、湿度;所述监控模块还包括在线粘度传感器,用于监测浆体的粘稠度;

21.所述控制模块通讯连接所述微波发射模块以及所述监控模块;所述控制模块用于接收由所述监控模块的监测数据,并向所述微波发射模块发送控制指令;

22.在储存罐灌注浆体后,所述微波加热模块自由漂浮于浆体中;

23.所述微波发射模块的发射频率范围在800mhz至5800mhz。

24.本发明所取得的有益效果是:

25.1.本发明的工艺区别于以往使用发热管和发热板的方式对浆体加温,使用混合于体的发热模块令浆体的受热更均匀,也提高了热量的利用率;

26.2.本发明的工艺使用混合于浆体中的发热模块对浆体进行加温,省去了大量电路和控制电路的布局;

27.3.本发明的工艺可以根据浆体的体积容量调整放入的发热模块数量,其控制适应范围灵活性更高;

28.4.本发明的软、硬件布局需求基于模块化设计,可在技术更新和修改阶段方便地进行切换和升级,有利于今后技术方案的优化和升级。

附图说明

29.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

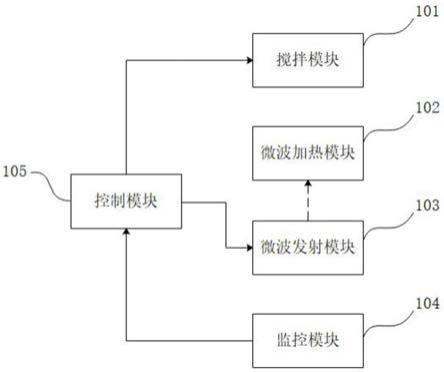

30.图1为本发明所述一种湿拌抹灰砂浆的装置的架构示意图;

31.图2-a为本发明所述微波加热模块的第一方向截面示意图;

32.图2-b以及图2-c为本发明所述微波加热模块的第二方向截面的示意图;

33.图3为本发明碳化硅陶瓷材料的微观结构示意图;

34.图4为本发明所述发热层示意图;

35.图5为本发明所述搅拌单元的示意图;

36.图6为本发明实施例三中的所述微波加热模块的第一方向截面示意图。

37.附图编号说明:101-搅拌模块;102-微波加热模块;103-微波发射模块;104-监控模块;105-控制模块;106-保护层;107-导热层;108-发热层;109-中心柱;110-通孔;200-搅拌单元;201-第一搅拌桨;202-第二搅拌桨;203-第三搅拌桨;204-桨叶;601-热膨胀气囊;602-双向阀。

具体实施方式

38.为了使得本发明的目的技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明;应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。对于本领域技术人员而言,在查阅以下详细描述之后,本实施例的其它系统、方法和/或特征将变得显而易见。旨在所有此类附加的系统、方法、特征和优点都包括在本说明书、本发明的范围内,并且受所附权利要求书的保护。在以下详细描述描述了所公开的实施例的另外的特征,并且这些特征根据以下将详细描述将是显而易见的。

39.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位.以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

40.实施例一:

41.一种湿拌抹灰砂浆的工艺方法;所述工艺包括向湿拌处理的抹灰砂浆浆体内投入微波加热模块,同时使用微波发射模块向浆体中发射微波,使处于浆体中的多个所述微波加热模块产生热量并向周围散热;

42.所述工艺包括监测抹灰砂浆浆体的温度和稠度,并将监测数据传输到控制系统;

43.所述工艺包括监测外界温度和湿度,并将监测数据传输到控制系统;

44.所述工艺包括由控制系统控制所述微波发射装置的工作参数,包括微波的功率、频率,用于调整所述微波加热模块的发热效果;

45.所述工艺包括由控制系统基于浆体的监测数据、外界的监测数据、用户设定的工作参数,使用自动程序调整所述微波发射装置的工作参数;

46.其中,所述微波加热模块内部使用多孔碳化硅陶瓷作为主体材料吸收微波能量,并将吸收的能量从电磁波转化为热量;所述微波加热模块还包括覆盖于所述主体材料外部的保护层,用于保护所述微波加热模块在浆体混合和搅动过程中保持完好;所述微波加热模块还包括一个中心柱,用于从中部维持所述微波加热模块的整体结构,并使热量在所述微波加热模块的整体均匀分布和传导;

47.所述工艺包括对所述微波加热模块的加热功率动态控制;

48.所述工艺包括向浆体加入缓凝剂,用于延缓浆体的凝结时间;

49.所述工艺包括计算需要使用的所述微波加热模块的数量;

50.所述工艺包括向浆体喷洒水蒸汽;

51.如附图1,本技术方案包括一种湿拌抹灰砂浆的装置;所述装置包括搅拌模块101、微波加热模块102、微波发射模块103、监控模块104以及控制模块105;

52.所述搅拌模块101包括储存罐和搅拌单元200;所述储存罐用于储存待搅拌的抹灰砂浆;所述搅拌单元200包括用于搅拌抹灰砂浆的搅拌桨,以及驱动所述搅拌桨的动力模组;

53.所述微波加热模块102的数量至少为两个;

54.所述微波发射模块103包括多个发射组件;多个所述发射组件103分布固定安装于所述储存罐多个位置;

55.所述监控模块104包括多个传感器,其中至少包括温度传感器、湿度传感器,用于监测储存罐内以及储存罐外的温度、湿度;所述监控模块104还包括在线粘度传感器,用于监测浆体的粘稠度;

56.所述控制模块105通讯连接所述微波发射模块103以及所述监控模块104;所述控制模块105用于接收由所述监控模块104的监测数据,并向所述微波发射模块103发送控制指令;

57.在储存罐灌注浆体后,所述微波加热模块102自由漂浮于浆体中;

58.所述微波发射模块103的发射频率范围在800mhz至5800mhz;

59.如附图2-a所示,为所述微波加热模块102的第一方向截面示意图:所述微波加热模块102从外层向轴心依次包括保护层106、导热层107、发热层108以及位于轴线上的所述中心柱109;

60.以与第一方向空间垂直的方向为第二方向,转到附图2-b和附图2-c,为所述微波加热模块102的第二方面截面示意图;所述微波加热模块102的第二方向截面形状可以为圆形、椭圆形、矩形或多边形,在此不作限定;

61.所述保护层106由硬质材料制造,例如镀锌钢、不锈钢、钢铝合金,或者高分子复合材料等材料制造,其主要目的为保护内部的材料不受外部冲击下发生破坏;

62.所述导热层107的材料为可导热材料,例如石墨、导热脂胶片、碳纤维导热片等,要求所述导热层107与所述保护层106以及所述发热层108均能紧密接触,以保证热量的传导;所述导热层107优选地具有一定延展性,能够在所述发热层108受热膨胀后适用形变后的尺寸变化;

63.进一步的,如附图3及附图4,为所述发热层108采用的多孔碳化硅陶瓷材料的显微观察图以及成品图;多孔碳化硅陶瓷材料能够吸收并衰减入射的电磁波,将电磁波转换成热量的一种功能性材料;多孔碳化硅陶瓷不仅具有良好的微波吸收的特性,同时具有高硬度、高热导率、耐腐蚀、抗热震性的性能;

64.可选地,采用的碳化硅陶瓷材料各组成部分按重量计算可为以下比例:碳化硅73%、三氧化二铝1%、氧化锆1%、四氧化三铁20%、二氧化铪1%、二氧化硅1%、三氧化二钇1%、三氧化二镧2%;

65.通过将以上材料进行研磨、压制、成型、定型烘干等工序,可制作如本实施例所采用形状的所述发热层108;其中包括的材料学技术,由本领域人员熟知,在此不作赘述;

66.进一步的,所述中心柱109采用一种不吸收或者只有轻微吸收微波能量的材料,包括熔点较高的金属或金属合金,附如不锈钢、钛;或者是非金属材料,例如刚玉、石英、锆等;

67.将所述中心柱109紧密套入所述发热层108中心轴位置,使用所述中心柱109可以保持所述发热层108的形变量和位移量,避免所述发热层108在所述保护层106内部产生明显发生形变和移动;

68.进一步的,所述保护层106以及所述导热层107表面包括多个通孔110;所述通孔110用于提高微波穿透所述保护层106以及所述导热层107后,直接到达所述发热层108,从而减少由于空间距离以及所述保护层106和所述导热层107的阻隔,令微波的有效功率降低,造成损耗;附图2-a简化显示,只示意了其中一部分的所述通孔110;实际实施过程中,所述通孔110的分布形式、分布密度以及孔径根据所述保护层106以及所述导热层107的应用需要设计;

69.进一步的,所述微波发射模块103分布安装于所述储存罐的底部以及四周罐壁;优选地,所述微波发射模块103的发射频率为1000mh到2400mhz之间;该频段为目前利用微波发射电磁波能量并转发为热能的较高效频段;过高的发射频率,例如5000mhz,虽然其发射功率达到一定程度的提高,然而由于高频微波的穿透能力会相当减弱,因此在某些情况下,其整体加热效率不及中频段微波。

70.实施例二:

71.本实施例应当理解为至少包含前述任意一个实施例的全部特征,并在其基础上进一步改进;

72.在至少一个实施方式上,所述微波发射模块103分布于所述搅拌桨上;

73.如附图5所示,为其中一种所述搅拌单元200的实施方式;所述搅拌单元200包括多个搅拌桨,包括第一搅拌桨201、第二搅拌桨202以及第三搅拌桨203;每个所述搅拌桨离中央轴的距离具有差异,用于保证所述搅拌桨可以作用于所述储存罐内部的大多数空间;每个所述搅拌桨的最前端具有一个带斜面的桨叶204;所述桨叶204的正面用于布置所述微波发射模块103的发射部件,例如连续的串联微波管;所述桨叶204的表面加盖钢化玻璃或者高强度透明板,用于将浆体与所述微波发射模块103进行隔离,以及保护所述微波发射模块103;

74.在运转中,所述微波发射模块103随所述搅拌桨进行旋转,并作用于浆体,对浆体进行混合和翻转;所述微波加热模块102在浆体中随浆体进行自由运动过程中,同时与吸收由所述微波发射模块103所发射的微波,从而产生热量并随之散热传导到浆体中,从而实现对浆体的保温;

75.进一步的,所述微波发射模块103的多根导线经由所述搅拌桨的内部连接到所述控制模块105中;所述微波发射模块103工作所需的电能以及控制信号,由导线连接提供;

76.通过本实施例的实施方式,所述微波发热装置能以更近的距离吸收微波,能大幅提高微波的能量转化为热能的效果。

77.实施例三:

78.本实施例应当理解为至少包含前述任意一个实施例的全部特征,并在其基础上进

一步改进;为进一步使所述微波加热模块102的运动在具有一定规律,对所述所述微波加热模块102的内部进行进一步优化;

79.如附图6所示,在所述导热层107内部与所述发热层108之间具有一定的空间;在该空间内放置一个热膨胀气囊205;所述热膨胀气囊205内部填充足量气体,在与所述导热层107与所述发热层108的传热导作用下,可以自行膨胀,并在温度下降后进行收缩;

80.所述微波加热模块102的其中一端具有一个双向阀602;所述双向阀602具有双向流通功能;所述双向阀602包括一个滤层,可隔离浆体中的泥砂部分并只允许液体通过;

81.在所述发热层108吸收微波从而发热时,热量保持在所述微波加热模块102并由所述导热层107均匀地传导;所述热膨胀气囊205在受热后膨胀形变,从而填充所述导热层107内部与所述发热层108之间的空间;所述微波加热模块102由于整体密度变小,因此将倾向于向上浮于浆体上部,从而减小微波的接收量,其发热量亦相对减小,进一步地减慢了对浆体的导热效果;而在所述搅拌桨的翻转作用下,所述微波加热模块102重新被带入浆体下部;所以所述微波加热模块102仍然能保持一定的发热状态;

82.而在所述发热层108的发热效率降低后,所述导热层107内部的温度下降,所述热膨胀气囊205出现收缩;收缩过程中,浆体中的水分随通过所述双向阀602流入所述微波加热模块102内部,从而使所述微波加热模块102的密度增加,从而更倾向于下沉到浆体底部,与所述搅拌桨的所述微波加热模块102的距离变得紧密,因此所述微波加热模块102的发热效果得到增强;

83.在所述热膨胀气囊205的膨胀-收缩的周期性作用下,所述微波加热模块102动态地进行自适应的运动调节,能够对湿拌中的抹面砂浆的保温效果提供更有效的控制。

84.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

85.虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的范围的情况下,可以进行许多改变和修改。也就是说上面讨论的方法,系统和设备是示例。各种配置可以适当地省略,替换或添加各种过程或组件。例如,在替代配置中,可以以与所描述的顺序不同的顺序执行方法,和/或可以添加,省略和/或组合各种部件。而且,关于某些配置描述的特征可以以各种其他配置组合,如可以以类似的方式组合配置的不同方面和元素。此外,随着技术发展其中的元素可以更新,即许多元素是示例,并不限制本公开或权利要求的范围。

86.在说明书中给出了具体细节以提供对包括实现的示例性配置的透彻理解。然而,可以在没有这些具体细节的情况下实践配置例如,已经示出了众所周知的电路,过程,算法,结构和技术而没有不必要的细节,以避免模糊配置。该描述仅提供示例配置,并且不限制权利要求的范围,适用性或配置。相反,前面对配置的描述将为本领域技术人员提供用于实现所描述的技术的使能描述。在不脱离本公开的精神或范围的情况下,可以对元件的功能和布置进行各种改变。

87.综上,其旨在上述详细描述被认为是例示性的而非限制性的,并且应当理解,以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1