多层码放构件生产模台的集成式型钢支撑单元的制作方法

1.本实用新型涉及一种多层码放构件生产模台的集成式型钢支撑单元。

背景技术:

2.现有预制构件供应模式预制构件是通过预制构件厂提前生产完成后,由运输车辆运送至施工现场,预制构件厂家通常距离施工现场较远,该模式预制构件厂家作为企业主体需要运营成本,如管理人员工资、利润等造成预制构件成本居高不下;受道路运输条件限制极易造成预制构件供应不及时的状况,影响施工现场施工进度。装配式建筑生产线预制构件养护窑设置在固定工厂预制构件生产流水线上,体量较大,需要大型设备基础,建设周期较长,成本高;养护窑需要燃煤或燃气对预制构件进行蒸汽养护,燃料成本较高,热量损耗高,热效低,摊销到预制构件成本较高;养护窑建成后不可移动和重复利用;养护窑设计之初受理念或其他因素影响,完工后难以改造,不能适应生产工艺工法的不断改进或进步,制约先进生产理念的落地实施。

技术实现要素:

3.本实用新型的目的是解决现有技术中存在的问题,提供一种多层码放构件生产模台的集成式型钢支撑单元。

4.上述的目的通过以下的技术方案实现:

5.一种多层码放构件生产模台的集成式型钢支撑单元,所述的多层码放构件生产模台的集成式型钢支撑单元包括多个竖向钢支撑和多个横向钢支撑,多个所述的竖向钢支撑分为左右两列,每列中各竖向钢支撑间和两列竖向钢支撑间都通过横向钢支撑连接形成矩形框架结构,每个所述的竖向钢支撑上沿着高度方向上都固定有多层悬臂导向器,多个所述的竖向钢支撑位于同一层的悬臂导向器高度相同;

6.所述的竖向钢支撑的一侧或两侧沿竖向固定有至少一组驱动装置,所述的竖向钢支撑上的驱动装置沿竖向与该竖向钢支撑上多层所述的悬臂导向器一一对应。

7.所述的多层码放构件生产模台的集成式型钢支撑单元,所述的悬臂导向器包括悬臂钢撑和侧滚轮,所述的侧滚轮固定在所述的悬臂钢撑端部,所述的悬臂钢撑固定在所述的竖向钢支撑上。

8.所述的多层码放构件生产模台的集成式型钢支撑单元,所述的驱动装置包括驱动电机、驱动转向装置和驱动滚轮,所述的驱动电机通过所述的驱动转向装置与所述的驱动滚轮连接,所述的驱动滚轮与所述的悬臂导向器上的侧滚轮在同一高度。

9.所述的多层码放构件生产模台的集成式型钢支撑单元,所述的多层码放构件生产模台的集成式型钢支撑单元一端或对称的两端设置升降保温门,顶部和除保温门位置设置吸光升温保温板。

10.所述的多层码放构件生产模台的集成式型钢支撑单元,所述的多层码放构件生产模台的集成式型钢支撑单元底部设置升温养护装置,其位于同一层的悬臂导向器形成用于

预制构件生产模台储存或转运的通道。

11.有益效果:

12.1.本实用新型多层码放构件生产模台的集成式型钢支撑单元能够实现利用平板运输车整体快速转运,每个竖向钢支撑底部设置基座,能够快速放置在硬化基面上,实现即装即用。

13.2.本实用新型多层码放构件生产模台的集成式型钢支撑单元,竖向钢支撑与横向钢支撑形成整体框架,强度高,利于多次装拆且保证精度。

14.3. 本实用新型支撑单元上部安装吸光升温保温板,通过吸收太阳能提高窑体内温度,运用低成本和清洁能源对预制构件进行养护,降低养护成本,降低预制构件价格。

15.4. 本实用新型支撑单元内沿竖向多层码放预制构件生产模台,节省预制构件养护占地平面面积,避免因场地受限制约产能。

16.5. 本实用新型支撑单元内各层预制构件生产模台设置驱动电机,实现预制构件生产模台的主动行走能力,驱动电机可顺时针或逆时针转动,实现预制构件生产模台在窑体两侧进出的功能需求。

17.6. 本实用新型支撑单元内各层预制构件生产模台之间不制约不干扰,对不同生产批次的预制构件实现养护时间达工艺要求后,可单独出窑,有效提升养护窑的灵活性和实现能源的高效利用。

18.附图说明:

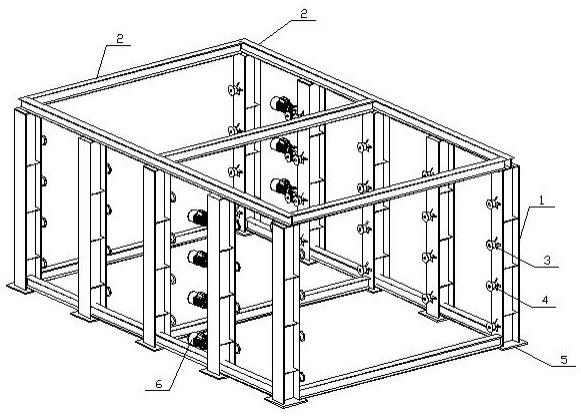

19.附图1是本实用新型多层码放构件生产模台的集成式型钢支撑单元横向钢支撑和纵向钢支撑组合形成钢骨架示意图;

20.附图2是本实用新型多层码放构件生产模台的集成式型钢支撑单元钢骨架内部储存预制构件生产模台示意图一;

21.附图3是本实用新型多层码放构件生产模台的集成式型钢支撑单元钢骨架内部储存预制构件生产模台示意图二;

22.附图4是本实用新型多层码放构件生产模台的集成式型钢支撑单元一侧带有保温升降门示意图;

23.附图5是本实用新型多层码放构件生产模台的集成式型钢支撑单元两侧带有保温升降门示意图;

24.附图6是本实用新型多层码放构件生产模台的集成式型钢支撑单元驱动电机通过驱动转向装置带动驱动滚轮示意图;

25.附图7是本实用新型多层码放构件生产模台的集成式型钢支撑单元预制构件生产模台示意图;

26.附图8是本实用新型多层码放构件生产模台的集成式型钢支撑单元悬臂钢撑端部设置侧滚轮示意图;

27.附图9是本实用新型多层码放构件生产模台的集成式型钢支撑单元内部截面图;

28.附图10是本实用新型多层码放构件生产模台的集成式型钢支撑单元整体截面图;

29.附图11是本实用新型多层码放构件生产模台的集成式型钢支撑单元内部储存预制构件生产模台示意图;

30.图中:1、竖向钢支撑;2、横向钢支撑;3、悬臂钢撑;4、侧滚轮;5、基座;6、驱动电机;

7、驱动转向装置;8、驱动滚轮;9、升降保温门;10、吸光升温保温板;11、预制构件生产模台。

31.具体实施方式:

32.实施例1:

33.一种多层码放构件生产模台的集成式型钢支撑单元,所述的多层码放构件生产模台的集成式型钢支撑单元包括多个竖向钢支撑1和多个横向钢支撑2,多个所述的竖向钢支撑分为左右两列,每列中各竖向钢支撑间和两列竖向钢支撑间都通过横向钢支撑连接形成矩形框架结构,每个所述的竖向钢支撑上沿着高度方向上都固定有多层悬臂导向器,多个所述的竖向钢支撑位于同一层的悬臂导向器高度相同;

34.所述的竖向钢支撑的一侧或两侧沿竖向固定有至少一组驱动装置,所述的竖向钢支撑上的驱动装置沿竖向与该竖向钢支撑上多层所述的悬臂导向器一一对应。

35.实施例2:

36.根据实施例1所述的多层码放构件生产模台的集成式型钢支撑单元,所述的悬臂导向器包括悬臂钢撑3和侧滚轮4,所述的侧滚轮固定在所述的悬臂钢撑端部,所述的悬臂钢撑固定在所述的竖向钢支撑上。

37.实施例3:

38.根据实施例1或2所述的多层码放构件生产模台的集成式型钢支撑单元,所述的驱动装置包括驱动电机6、驱动转向装置7和驱动滚轮8,所述的驱动电机通过所述的驱动转向装置与所述的驱动滚轮连接,所述的驱动滚轮与所述的悬臂导向器上的侧滚轮在同一高度。

39.实施例4:

40.根据实施例1或2或3所述的多层码放构件生产模台的集成式型钢支撑单元,所述的多层码放构件生产模台的集成式型钢支撑单元一端或对称的两端设置升降保温门9,顶部和除保温门位置设置吸光升温保温板10。

41.实施例5:

42.根据实施例1或2或3或4所述的多层码放构件生产模台的集成式型钢支撑单元,所述的多层码放构件生产模台的集成式型钢支撑单元底部设置升温养护装置,其位于同一层的悬臂导向器形成用于预制构件生产模台储存或转运的通道内。

43.实施例6:

44.一种多层码放构件生产模台的集成式型钢支撑单元的安装方法,该方法包括如下步骤:将多层码放构件生产模台的集成式型钢支撑单元各零部件按照图纸加工完成后,按照相同起步相同间距的方式在各竖向钢支撑长度方向安装悬臂钢撑并安装侧滚轮,在竖向钢支撑底部安装基座5,然后将所述的每列中各竖向钢支撑间通过横向钢支撑连接完成并校准,对两列竖向钢支撑通过横向钢支撑连接形成矩形钢框架并校准,将驱动装置安装在竖向钢支撑预定位置并校准,保证所有相同高度的侧滚轮和驱动滚轮顶部同一水平面,安装升降保温门并安装吸光升温保温板,将整个支撑单元封闭完成,将所有驱动装置电源接线通过线束甩出支撑单元,利用集成接线装置接通电源,在支撑单元底部设置升温养护装置,将构件生产模台11在支撑单元进行流转试运行和蒸养试运行。多层码放构件生产模台的集成式型钢支撑单元组装完成后,作为整体单元进行转移和运输。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1