一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线的制作方法

1.本发明涉及一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线,属于混凝土制备技术领域。

背景技术:

2.混凝土是人类各类工程建设最大宗的建筑工程材料和结构工程材料,现有混凝土存在耐久性差、结构开裂严重、强度不足等问题。

3.现在建筑混凝土构件普遍存在“肥梁,胖柱,厚墩”的情况,对资源的浪费极大;建筑混凝土结构开裂严重,已经到了“无房不裂,无桥不裂,无坝不裂”的地步,严重影响建筑质量安全;现在的预拌混凝土泵送工艺,为解决混凝土2h的工作性问题,大量掺入各种外加剂,给建筑长期的质量稳定带来隐性的缺陷和危害,严重制约混凝土可持续发展。

4.综上所述,当前的混凝土生产泵送工艺已经无法满足混凝土耐久性需求,未能满足建筑业高质量发展和绿色低碳环保发展理念,远达不到国家高质量发展的基础目标下“百年工程、千年大计”的设计要求,亟待技术革新,研发出工艺更先进、更绿色,混凝土强度更高、寿命更长的新型混凝土制造施工技术,推动混凝土产业第五次技术革命。

5.混凝土现在存在的问题原因分析:(1)预拌混凝土泵送施工工艺,受环保政策影响,以及对混凝土性能要求和混凝土用量需求的提高。传统的现场简易搅拌方案已经被预拌混凝土泵送施工技术淘汰。预拌混凝土搅拌站解决了传统现场简易搅拌的环保和计量精度问题,已经成为现在混凝土主要施工工艺。但预拌混凝土搅拌站通常建设在偏远的郊区,城市建筑却位于市中心,混凝土通过郊区的搅拌站生产完成后,通过混凝土搅拌车在2h内运输至建筑施工现场,通过混凝土泵车泵送至高层。正因为这两小时的运输距离,给现代混凝土质量带来了新的问题:1)混凝土耐久性降低。为了保证混凝土搅拌车在2h内运输至建筑施工现场,混凝土依然具有良好的工作性,生产企业在混凝土大量掺入外加剂,来延长混凝土的凝结时间,给建筑长期的质量稳定带来隐性的缺陷和危害,牺牲了混凝土的寿命,且增加了混凝土的生产成本;2)混凝土的运输成本增加。混凝土搅拌车的来回运输成本,搅拌车每运输一次就要进行清洗,耗费水资源巨大,搅拌车每次运转混凝土,几乎有5%的卸不干净损耗,在大型浇筑场地,将带来巨大浪费,并且带来了新的能耗的新的污染。

6.(2)混凝土混合不均,影响强度和使用寿命,混凝土的主要原料由砂石骨料和各种粉体、水及各种外加剂搅拌制成,随着混凝土强度或标号的提高,传统工艺通过延长混凝土搅拌时间来实现,目的是增加混凝土各组分的匀质性。传统的搅拌主机多为机械搅拌,通过机械叶片的低速转动,使物料之间产生对流、涡流、剪切作用,实现物料的充分混合。而混凝土用粉体较细,超细粉体粒径甚至达到纳米级,机械搅拌装置与砂石骨料与粉料存在尺寸鸿沟,无法从根本上解决粉体的混合问题,

从微观上看,粉体依然存在局部的单一成分,未能进行充分化学反应,使得混凝土存在隐性裂纹,未能充分发挥混凝土的强度。且成分的不均,同时带来混凝土构件强度的不均匀性,需要通过提高混凝土强度系数来保障,造成了“肥梁,胖柱,厚墩”情况的出现,浪费了大量不可再生资源。

7.(3)砂石骨料级配的不稳定性,机制砂石骨料是混凝土的主要成分,占混凝土75-85%以上,其品质对混凝土质量起决定性作用。砂石骨料粗细物料粒径差异大,粒度从毫米及至微米级。在砂石骨料储存、运输过程中,均不可不免的存在偏析现象。这就使得机制砂石骨料的每一批次的级配均不相同,也导致混凝土搅拌的混凝土生产原料每一批次不同,让搅拌站的精确计量无法实现混凝土原料的精确控制。

8.(4)砂石骨料生产与混凝土生产物料流管理的脱节,砂石生产与混凝土生产对物料流的管理未能统一,一定程度上绑架了混凝土原料的质量。砂石生产企业关注砂石的生产质量控制,混凝土搅拌站关注计量。中间的存储、运输、倒运缺乏必要的质量管控。这也是混凝土质量劣化的原因之一。

9.而随着社会的不断发展,市场对混凝土的品质要求越来越高,故研究一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线是亟待解决的技术问题。

技术实现要素:

10.鉴于此,本发明的目的是提供一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线,可以克服现有技术的不足。

11.本发明的目的是通过以下技术方案实现的:一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线,它为在建筑工地现场设置的模块化搅拌站,包括搅拌设备,在搅拌设备的进料端连接有模块化自动化物料计量输送系统,出料端设有与浇筑区无缝连接的物料输送系统;并且所述搅拌设备、模块化自动化物料输送配比计量系统和物料输送系统均通过5g信号与plc控制系统相连。

12.前述物料计量输送系统为集装箱式物料包装和自动化计量及输送系统。

13.前述集装箱式物料包装和自动化计量及输送系统包括多个原料存储仓及与之对应连接的计量输送装置,在每个原料存储仓内储存有由砂石骨料生产线和粉体生产线生产并直接装运的原料。

14.前述集装箱式物料包装和自动化计量及输送系统包括密封集装箱,所述原料存储仓设置密封集装箱上层,为可拆卸活动式结构;所述计量输送装置相对设置在下层,为模块化固定式结构,其包括与每个原料存储仓数量相匹的计量模块,且计量模块下方设有自动输送皮带机。

15.前述集装箱式物料包装和自动化计量及输送系统包括分别用于机制砂石骨料原料计量及输送的第一输送配比计量系统、用于粉料原料输送及计量的第二输送配比计量系统。

16.前述第一输送配比计量系统、第二输送配比计量系统根据浇筑现场进行楼站式拼装或平面式布置。

17.前述搅拌设备为模块化结构,包括设置在下层的混凝土搅拌主机、并列设置在中

层的粉体混合机和缓存仓;所述缓存仓与第一输送配比计量系统相连,粉体混合机与第二输送配比计量系统、计量供水系统、计量外加剂供给系统连接。

18.前述混凝土搅拌主机的排污口处设有污水处理系统,而污水处理系统的清水出口循环连接到计量供水系统。

19.前述粉体混合机为高速行星式粉体搅拌机、超声波粉体搅拌机或任一种高频高振动搅拌设备。

20.前述物料输送系统为混凝土泵送机构、皮带输送机、斗提机构或任一种自动化输送机构。

21.与现有技术比较,本发明公开了一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线,其包括搅拌设备,在搅拌设备的进料端连接有模块化自动化物料计量输送系统,出料端设有与浇筑区无缝连接的物料输送系统;并且所述搅拌设备、模块化自动化物料输送配比计量系统和物料输送系统均通过5g信号与plc控制系统相连。本发明采用在建筑工地现场设置的模块化搅拌站,可实现混凝土的场拌及施工一体化,可制备绿色(超)高性能混凝土,且可有效降低砼产业的污染,降低砼产业的能耗,绿色环保。

22.本发明的有益效果是:(1)本发明可实现混凝土的场拌及施工一体化,场拌过程中,通过模块化自动化物料计量输送系统,可实现现场精准配比和计量,提高混凝土的稳定性,可制备绿色(超)高性能混凝土,解决了传统混凝土制备施工工艺中存在的高碳、低质、短寿问题,解决了混凝土构件肥梁、胖柱、后墩问题,为混凝土行业限碳、限人、限高状况提供了良好的解决方案;(2)可进行粉料预处理,可确保粉体充分混合均匀,保证了混凝土的匀质性,避免了粉体混合不均匀产生的化学成分单一、反应不充分等缺陷,大大提高了混凝土强度;(3)所述的现场精准配比计量或定量打包工艺中,均采用了模块化密封设置,使得整个运输物流及场拌过程中不易产生泄漏,扬尘小,投入的收尘成本低,绿色环保;(4)可有效降低砼产业的污染,降低砼产业的能耗,首先,本发明可在保证混凝土性能的同时,有效降低水泥用量,相较于传统工艺,水泥用量可减少50%,有效降低碳排放量;其次,可减少搅拌车成本投入,制得的混合土可以马上输送浇筑,解决为2h工作性而加入的各种外加剂问题,使得混凝土无塌损浪费,不需要大量添加外加剂来保证其流动性,且节省搅拌车清洗带来的人力和物力成本,降低砼产业的水耗;(5)由于消除了原有混凝土制造后的多种不可控因素,造成混凝土质量的劣化,使得混凝土的稳定性得到提升。

23.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

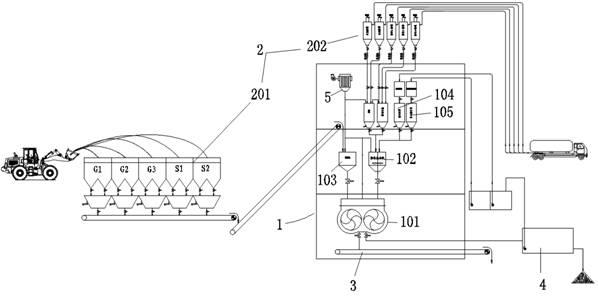

24.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:图1为本发明实施例1的结构流程示意图。

25.图2为本发明实施例2的平面布置结构流程示意图。

26.图3为本发明实施例3的楼站式布置结构流程示意图。

27.图4为模块化自动化物料计量输送系统(实施例1)。

28.图5为模块化自动化物料计量输送系统(实施例2)。

具体实施方式

29.以下将参照附图,对本发明的优选实施例进行详细的描述。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

30.如图1-图5所示,一种制备绿色(超)高性能混凝土的场拌及施工一体化生产线,它为在建筑工地现场设置的模块化搅拌站,包括搅拌设备1,在搅拌设备1的进料端连接有模块化自动化物料计量输送系统2,出料端设有与浇筑区无缝连接的物料输送系统3;并且所述搅拌设备1、模块化自动化物料输送配比计量系统2和物料输送系统3均通过5g信号与plc控制系统相连。

31.优选地,所述物料计量输送系统2为集装箱式物料包装和自动化计量及输送系统。

32.所述集装箱式物料包装和自动化计量及输送系统2包括分别用于机制砂石骨料原料计量及输送的第一输送配比计量系统201、用于粉料原料输送及计量的第二输送配比计量系统202。

33.优选地,所述第一输送配比计量系统201包括多个根据机制砂石骨料原料规格设置的计量原料存储仓及与之对应连接的计量输送装置,计量输送装置的出料端与搅拌设备1对应连接,现场通过装载机将所需要砂石骨料按规格装入计量原料存储仓,再通过计量输送装置按需要配比计量后送入搅拌设备1;所述第二输送配比计量系统202包括多个根据粉体原料规格设置的计量粉罐,且计量粉罐通过螺旋机与搅拌设备1对应相连,通过粉体运转装置将所需要粉料按规格装入计量粉罐,并按需要配比计量后送入搅拌设备1。

34.更优选地,所述集装箱式物料包装和自动化计量及输送系统2包括多个原料存储仓及与之对应连接的计量输送装置,在每个原料存储仓内储存有由砂石骨料生产线和粉体生产线生产并直接装运的原料。其中,所述集装箱式物料包装和自动化计量及输送系统2包括密封集装箱,所述原料存储仓设置密封集装箱上层,为可拆卸活动式结构;所述计量输送装置相对设置在下层,为模块化固定式结构,其包括与每个原料存储仓数量相匹的计量模块,且计量模块下方设有自动输送皮带机。

35.具体地,第一输送配比计量系统201包括第一密封集装箱2011,在第一密封集装箱2011内设有若干砂石骨料存储仓2012,每个砂石骨料存储仓2012底部连接有计量模块且所述计量模块为计量斗2013,计量斗2013下方设有自动输送皮带机2014。所述砂石骨料存储仓2012通过螺栓连接或卡扣连接方式与第一密封集装箱2011内壁连接;而所述计量斗2013及自动输送皮带机2014可通过铆接、焊接等方式与第一密封集装箱2011内壁固连。所述砂石骨料存储仓2012采用可拆卸连接,更加便于装运物料。所述第二输送配比计量系统202包括水泥输送配比计量系统和石粉输送配比计量系统,所述水泥输送配比计量系统包括第二密封集装箱2021,在第二密封集装箱2021内设有若干水泥存储仓2022,所述水泥存储仓2022通过螺栓连接或卡扣连接方式与第二密封集装箱2021内壁连接,在水泥存储仓2022下方设有水泥输送机构2023;所述石粉输送配比计量系统包括第三密封集装箱2024,在第三

密封集装箱2024内设有若干石粉存储仓2025,所述石粉存储仓2025可通过螺栓连接或卡扣连接方式与第三密封集装箱2024内壁连接,在石粉存储仓2026下方设有石粉输送机构2026且水泥输送机构2023、石粉输送机构2026对应与设置在搅拌设备1上方的计量装置2027连接;所述计量装置2027与收尘装置5相连。由于粉料用量相对较小,采用所述的水泥输送配比计量系统和石粉输送配比计量系统不仅成本更加低廉,且扬尘小,环保型高。

36.所述第一输送配比计量系统201、第二输送配比计量系统202根据浇筑现场进行楼站式拼装或平面式布置。具体地,所述第一输送配比计量系统201、第二输送配比计量系统201可建筑工地现场规模进行布置,对于较宽阔的工地现场,可采用平面式布置,即将第一输送配比计量系统201、第二输送配比计量系统201分别通过锚固方式固定在工地现场,并与搅拌设备1拼接在一起。而对于较窄的工地现场,可采用楼站式拼装,即将第一输送配比计量系统201、第二输送配比计量系统202采用码垛式拼装结构;具体地,在第一密封集装箱2011、第二密封集装箱2021、第三密封集装箱2024外表面设置快速拼接结构,如插销结构、卡槽扣接结构、沉槽式插接结构等实现码垛式拼装。

37.更优选地,所述第一输送配比计量系统201、第二输送配比计量系统202可布置在已经建设完成的任一层建筑层,且可以布置在同一层或不同建筑层,布置方便、灵活。

38.所述搅拌设备1为模块化结构,包括设置在下层的混凝土搅拌主机101、并列设置在中层的粉体混合机102和缓存仓103;所述缓存仓(103)与第一输送配比计量系统(201)连接且与收尘装置5相连,所述粉体混合机102与第二输送配比计量系统202、计量供水系统104、计量外加剂供给系统105连接。

39.所述混凝土搅拌主机101的排污口处设有污水处理系统4,而污水处理系统4的清水出口循环连接到计量供水系统104。

40.所述粉体混合机102为高速行星式粉体搅拌机、超声波粉体搅拌机或任一种高频高振动搅拌设备。

41.所述物料输送系统3为混凝土泵送机构、皮带输送机、斗提机构或任一种自动化输送机构。

42.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式保密的限制,任何未脱离本发明技术方案内容、依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1