一种负浮力沉管及其预制方法与流程

[0001]

本发明涉及沉管隧道施工技术领域,特别涉及一种负浮力沉管及其预制方法。

背景技术:

[0002]

沉管结构设计中必须考虑浮力设计,包括干舷的选定和抗浮安全系数的验算。现有技术中的沉管预制主要有干坞法和工厂法,由于工厂法预制效率较高,常适用于工期较紧的项目,预制完成的管节通过浮运到达设计施工位置进行沉放。目前,无论采用何种预制方法均采用的是正干舷管节,即管节在浮运时,管节能够在水中自浮,管节顶面须露出水面。为了保证浮运过程中管节的安全及稳定,在浮运之前需通过管节内部设置的压载水箱系统将管节调整至设计干舷值,设计干舷值(露出高度)通常在10-30cm左右,然后利用沉管本身可自浮的特性,用拖轮组将沉管从预制场浮运至安装地点。

[0003]

因此,为满足最小正干舷值,常常导致管节的截面高度较大,进而使得主体结构及基槽回填等工程量增加、预制成本及施工成本增大;并且在管节起浮后,不但需要进行干舷值的测试,在浮运、沉放过程中为达到现有规范中对应的抗浮系数要求,还需要通过压载水箱系统在水中调节管节的负浮力,精度控制复杂,施工难度可想而知。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中的沉管设计均需要满足最小干舷值,导致管节的截面高度较大,进而使得主体结构及基槽回填等工程量增加、预制成本及施工成本增大、施工难度大的上述不足,提供一种负浮力沉管及其预制方法。

[0005]

为了实现上述发明目的,本发明提供了以下技术方案:

[0006]

一种负浮力沉管,包含本体,所述本体的设计干舷值小于0。

[0007]

采用本发明所述的一种负浮力沉管,现有的管节均采用正干舷值进行设计,本申请采用设计干舷值小于0,即相对于现有技术中的正干舷管节来说为一种负干舷管节,也就是,无需将管节设计为在对应水域中能够自浮,而是形成具有现有技术中的沉管在沉放、对接环节的负浮力状态,因此,无需为保证浮运时最小正干舷值而增加沉管的截面高度,避免了设计环节中考虑干舷值与运营期抗浮的设计矛盾,无需设置干坞来检测干舷值,特别适用于场地受限的工程项目。本申请打破了现有技术中必须采用自浮沉管的设计理念,能够最大限度的降低结构高度,节省主体结构、基槽回填等工程量,无需设置干舷调整层,有效节省预制成本及施工成本,有利于降低设计难度及预制难度,避免了浮运环节在水中调节干舷值的繁琐操作,有利于缩短运输时间,具有重要的推广意义和良好的应用前景。

[0008]

优选的,所述本体的自重包含所述本体的设计结构自重g

0

以及所述本体内部的压载混凝土的设计自重,所述压载混凝土的设计自重包含第一压载混凝土的设计自重g

1

以及第二压载混凝土的设计自重g

2

,g

0

与g

1

之和大于所述本体的设计浮力f,所述第一压载混凝土在预制所述本体时浇筑。

[0009]

其中,所述本体的设计结构自重g

0

为根据断面尺寸计算出的自重。

[0010]

进一步优选的,为1.02-1.05。

[0011]

为最大限度的节省成本,同时保证满足沉放对接施工阶段的抗浮系数要求,根据现有设计规范,可采用沉放、对接时的抗浮系数1.02至沉放就位后或稳定压载节段的抗浮系数1.05作为控制指标。

[0012]

现有技术中,在管节沉放完成后,需浇筑压舱混凝土来置换压载水箱,由于在水下作业,施工难度大,存在一定的起浮风险,浇筑后难以测试复核,如增加浇筑量又会造成成本增加,材料浪费,甚至为了保证净空,使得设计阶段额外增加沉管的净空高度进而增加结构尺寸。本申请沿用现有沉放后浇筑的压舱混凝土,在预制阶段提前浇筑第一压载混凝土作为部分压重层,使所述管节在施工水域中无法自浮,利于降低设计难度,同时满足沉放对接后置换压载水箱时的抗浮系数要求,无需引入额外设备或结构,又能够取消压载水箱系统,降低施工成本,避免置换水箱时出现起浮,安装过程风险小,浇筑环节在工厂进行,操作难度低,风险小,便于精确控制浇筑后管节的重量,避免额外材料的浪费。

[0013]

进一步优选的,满足所述本体的运营期抗浮系数要求。

[0014]

进一步优选的,所述第二压载混凝土在沉放所述本体后浇筑。

[0015]

有利于降低运输阶段的管节重量,节省运输成本。

[0016]

优选的,所述压载混凝土设于行车道顶面,所述压载混凝土为素混凝土。

[0017]

进一步优选的,所述压载混凝土的混凝土强度小于所述本体的混凝土强度。

[0018]

有利于降低预制成本,所述压载混凝土的混凝土强度需满足路面的行车要求。

[0019]

一种负浮力沉管的预制方法,采用如上述任一所述的一种负浮力沉管,包括如下步骤:

[0020]

a、预制本体;

[0021]

b、在所述本体内浇筑第一压载混凝土,并测量所述本体的重量是否满足第一抗浮系数;

[0022]

c、满足要求后,安装一次舾装件及预埋件;

[0023]

d、安装端封墙,完成负浮力沉管的预制。

[0024]

采用本发明所述的一种负浮力沉管的预制方法,沿用现有管节沉放后浇筑的压舱混凝土,在在工厂预制阶段提前浇筑第一压载混凝土作为部分压重层,实现管节在施工水域中无法自浮,操作难度低,风险小,便于精确控制浇筑后管节的重量,避免额外材料的浪费,有利于降低施工成本,不会明显增加预制周期,对新型的负浮力沉管的施工提供技术指导和作业流程,值得广泛推广和应用。

[0025]

优选的,在所述步骤b之前,还包含确定所述本体所用混凝土的干容重,并计算所述本体的理论重量。

[0026]

便于精确控制压载混凝土的浇筑量。

[0027]

进一步优选的,所述步骤b包含如下步骤:

[0028]

b1、达到预定强度后,通过台车将所述本体移动至舾装区,并通过所述台车的压力传感器测量浇筑所述第一压载混凝土前的所述本体的重量;

[0029]

b2、根据所述本体的理论重量,结合步骤b1,确定所述第一压载混凝土的浇筑方

量,浇筑所述第一压载混凝土,然后通过所述台车的压力传感器测量所述本体的重量是否满足第一抗浮系数,以及重量分布是否均匀;

[0030]

其中,每个所述台车均设有压力传感器。

[0031]

采用上述方式,能够尽快腾出浇筑区,以便尽快开展下一个管节的浇筑,缩短施工工期,同时,利用转移管节的台车作为称重设备,测量过程简单方便,便于根据实际情况调节所述第一压载混凝土浇筑量,由于台车分布广泛且均匀,利于检测管节重量的均匀程度,保证运输安全性,降低水中工序的施工风险。

[0032]

进一步优选的,所述第一压载混凝土至少分三次浇筑,每次浇筑完成后均测量重量分布情况。

[0033]

优选的,所述第一抗浮系数为1.02-1.05。

[0034]

优选的,所述步骤b和c的顺序能够互换或同时进行。

[0035]

与现有技术相比,本发明的有益效果:

[0036]

1、打破了现有技术中必须采用自浮沉管的设计理念,能够最大限度的降低结构高度,节省主体结构、基槽回填等工程量,无需设置干舷调整层,有效节省预制成本及施工成本,有利于降低设计难度及预制难度,避免了浮运环节在水中调节干舷值的繁琐操作,有利于缩短运输时间,具有重要的推广意义和良好的应用前景。

[0037]

2、沿用现有沉放后浇筑的压舱混凝土,在预制阶段提前浇筑第一压载混凝土作为部分压重层,使所述管节在施工水域中无法自浮,利于降低设计难度,同时满足沉放对接后的抗浮系数要求,无需引入额外设备或结构,又能够取消压载水箱系统,降低施工成本,避免置换水箱时出现起浮,运营阶段起浮风险小,浇筑环节在工厂进行,操作难度低,风险小,便于精确控制浇筑后管节的重量,避免额外材料的浪费。

[0038]

3、能够尽快腾出浇筑区,以便尽快开展下一个管节的浇筑,缩短施工工期,同时,利用转移管节的台车作为承重设备,测量过程简单方便,便于根据实际情况调节所述第一压载混凝土浇筑量,由于台车分布广泛且均匀,利于检测管节重量的均匀程度,保证运输安全性,降低水中工序的施工风险。

附图说明:

[0039]

图1是本发明所述的一种负浮力沉管的状态示意图;

[0040]

图2是实施例中所述的一种负浮力沉管的断面结构示意图。

[0041]

图中标记:1-本体,21-第一压载混凝土。

具体实施方式

[0042]

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0043]

实施例

[0044]

如图1所示,本发明所述的一种负浮力沉管,包含本体1,所述本体1的设计干舷值小于0。即一种负干舷管节,也就是不考虑正干舷的设计,无需将管节设计为对应水域中能够自浮,而是形成现有沉管在沉放、对接环节的负浮力状态,打破了现有技术中必须采用自

浮沉管的设计理念,能够最大限度的降低结构高度,节省主体结构、基槽回填等工程量,无需设置干舷调整层。

[0045]

具体的,所述本体1的自重包含所述本体1的设计结构自重g

0

以及所述本体1内部的压载混凝土的设计自重,其中,所述本体1的设计结构自重g

0

能够根据断面尺寸计算出,所述压载混凝土的设计自重包含第一压载混凝土21的设计自重g

1

以及第二压载混凝土的设计自重g

2

,g

0

与g

1

之和大于所述本体1的设计浮力f,所述第一压载混凝土21在预制所述本体1时浇筑,如在所述本体1在浇筑区浇筑完成,移动至舾装区后再进行所述第一压载混凝土21的浇筑,有利于尽快空出浇筑区以便进行下一节段的所述本体1的浇筑。所述压载混凝土设于行车道顶面,所述压载混凝土为素混凝土,优选的,所述压载混凝土的混凝土强度小于所述本体1的混凝土强度。所述压载混凝土的厚度需满足废水泵房与横截沟布置共同控制的最小厚度需求,所述压载混凝土的调坡在浇筑所述第二压载混凝土时进行。

[0046]

根据现行规范,沉管下沉阶段需满足1.01-1.02的抗浮系数,因此g

0

与g

1

之和至少为所述设计浮力f的1.01倍,能够有效保证所述本体1实际进入对应水域后的干舷值小于0。如选择1.02倍,则所述本体1在安装期间依靠自重实现负浮力1.02,安装完成后通过简易的压载水袋实现负浮力1.05,能够适当降低成本和施工难度。满足所述本体1的运营期抗浮系数要求,根据现有规范,即运营期抗浮系数需要大于1.06。所述第二压载混凝土在沉放所述本体1后浇筑,有利于降低运输阶段的管节重量,节省运输成本。

[0047]

当然,优选的为即根据现有设计规范,采用沉放就位后或稳定压载节段的抗浮系数1.05作为控制指标,能够最大限度的节省成本,同时保证满足沉放对接施工阶段的抗浮系数要求,完全取消压载水箱系统,也无需额外压载装置,若规范调整上述指标,则跟随规范对应调整。沿用现有沉放后浇筑的压舱混凝土,在预制阶段提前浇筑第一压载混凝土21作为部分压重层,如图2所示,使所述管节在施工水域中无法自浮,利于降低设计难度,同时满足沉放对接后的抗浮系数要求,无需引入额外设备或结构,又能够取消压载水箱系统,降低施工成本,避免置换水箱时出现起浮,运营阶段起浮风险小,浇筑环节在工厂进行,操作难度低,风险小,便于精确控制浇筑后管节的重量,避免额外材料的浪费。

[0048]

如以前海湾为例,前海湾内的施工环境主要归结如下:

[0049]

基槽内波高均小于0.2m,无浪日数多,无浪日数占全年29%,波高小于0.5m的占波浪的90%以上;含沙量由口门向里逐渐减小;海水密度:湾外至湾内海水密度逐渐减小,介于1.00~1.015之间;前海湾内设计高潮位+1.62m,设计低潮位-0.83m;年平均6级以上大风日数20天,<6级风的作业天数保证率94%。前海湾内涨落潮流受基槽开挖影响,其基槽内涨落潮最大流速在0.1m/s左右,部分汇流区流速较大,在0.4m/s左右。

[0050]

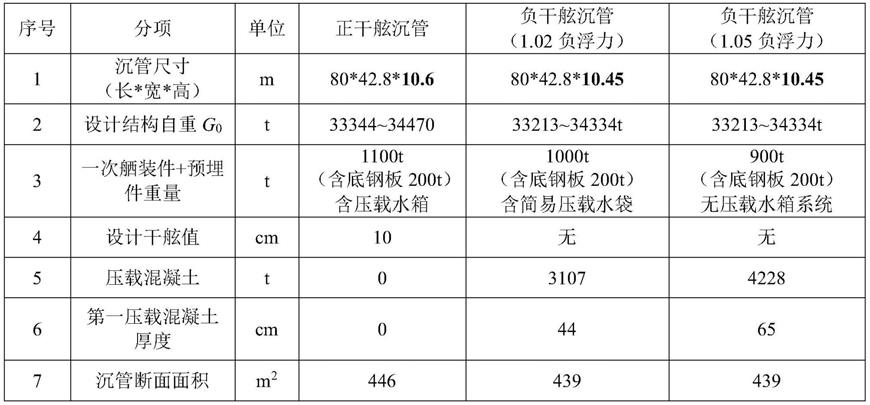

现有技术中的沉管(正干舷沉管)与本申请的负浮力沉管(负干舷沉管)的设计尺寸及其他参数对比如下表1所示:

[0051]

表1参数对比表

[0052][0053][0054]

根据上表可以得知,采用负干舷沉管,即不需要考虑设计干舷值,设计干舷值可以为负,能够有效降低沉管的截面高度,进而降低结构及基槽的工程量。

[0055]

采用前述的一种负浮力沉管,其预制方法包含如下步骤:

[0056]

a、预制本体1;

[0057]

b、在所述本体1内浇筑第一压载混凝土21,并测量所述本体1的重量是否满足第一抗浮系数;

[0058]

c、满足要求后,安装一次舾装件及预埋件;

[0059]

d、安装端封墙,完成负浮力沉管的预制,如图2所示(舾装件、预埋件和端封墙未示出)。

[0060]

首先是所述本体1的预制,与现有技术中的正干舷管节预制工艺在钢筋绑扎、模板安装、混凝土浇筑工艺均相同,按照现有沉管预制工艺即可。为保证精度,可事先确定所述本体1所用混凝土的干容重,并计算所述本体1的理论重量。为避免出现较大的误差,导致沉管重量增加或减小,进而导致沉管无法实现1.05的抗浮系数,需严格检验混凝土浇筑入模前的坍落度,以及新拌混凝土重度(入模前的检验值)和硬化混凝土重度(硬化后28d的检验值)。

[0061]

如前海湾内海水密度受河流影响,在1.00~1.015g/cm3之间变化,沉管预制时,海水密度应取上限值以保证沉管在施工阶段水力压接后满足预定抗浮系数的要求,如取1.05的抗浮系数,管节预制理论重量=排水体积v

×

海水密度1.015

×

1.05(抗浮系数)。

[0062]

然后是浇筑所述第一压载混凝土21,可通过台车将所述本体1移动至舾装区,能够尽快腾出浇筑区,以便尽快开展下一个管节的浇筑,缩短施工工期,然后通过所述台车的压力传感器测量浇筑所述第一压载混凝土21前的所述本体1的重量,所述台车为现有技术中常用的管节转移设备,其在管节下方分布广泛且均匀,每个所述台车均设有压力传感器,便于称重。

[0063]

根据所述本体1的理论重量,结合前述第一次称重的重量,校核所述第一压载混凝土21的浇筑方量,以保证1.05倍的负浮力,然后浇筑完所述第一压载混凝土21后,再次通过

所述台车的压力传感器测量所述本体1的重量是否满足第一抗浮系数,以及重量分布是否均匀。

[0064]

浇筑所述第一压载混凝土21时,宜采用分层浇筑,至少分三次浇筑,每次浇筑的厚度大致相同,每次浇筑完成后均测量管节的重量分布情况,可同时利用所述台车的液压千斤顶称重,配合其上的压力传感器测重,再通过滤定校核,确保称重的精确度。

[0065]

满足要求后,安装一次舾装件及预埋件;此步骤也可以与浇筑所述第一压载混凝土21同时进行,或先安装再浇筑,由于所述一次舾装件及预埋件的重量可提前测量,且安装后基本无变化,因此,若安装后再测量,减去所述一次舾装件及预埋件的重量再判断抗浮系数是否达标即可。

[0066]

最后安装端封墙,完成负浮力沉管的预制。

[0067]

待所述本体1运至对应安装位置,完成沉放后,即在现有技术中进行压舱混凝土浇筑置换压载水箱的环节时,浇筑所述第二压载混凝土,满足沉管运营期的抗浮系数要求,达到对应的负浮力程度,有利于降低运输设备的设备要求和运输安装难度。

[0068]

采用本发明所述的预制方法与现有技术中的正干舷管节的预制方法的工艺对比如下表2所示:

[0069]

表2预制工艺对比表

[0070][0071]

根据上表可以得知,本申请的预制方法沿用现有管节沉放后浇筑的压舱混凝土,在工厂预制阶段提前浇筑第一压载混凝土21作为部分压重层,实现管节在施工水域中无法自浮,操作难度低,风险小,便于精确控制浇筑后管节的重量,避免额外材料的浪费,有利于降低施工成本,不会明显增加预制周期,对新型的负浮力沉管的施工提供技术指导和作业流程,值得广泛推广和应用。

[0072]

以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以的权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1