一种矩形模块式检查井混凝土灌孔装置的制作方法

1.本实用新型属于建筑施工技术领域,具体涉及一种可调节的矩形模块式检查井混凝土灌孔装置。

背景技术:

2.在市政工程道路建设中,检查井是地下排水管道交汇处、转弯处或直线管段上每隔一定距离设置的便于检查的构筑物,通常由砖石和砂浆砌筑而成。但随着社会的发展,建筑工程领域使用的材料也越来越趋向于环保。目前砖石砌筑的检查井在市政工程道路建设中正逐步的被淘汰,而整体性好、强度高、闭水性好的模块式检查井正在被广泛的推广使用,在模块检查井砌筑好后,需要对检查井模块孔内灌注混凝土。传统的料斗灌孔施工过程中,由于模块孔径受限,混凝土容易外洒,不仅造成浪费,还会落入检查井中,造成清理较为麻烦;并且该方式灌注速度较低,不利于施工效率的提高。因此,提供一种能够提高灌注速度、防止混凝土外洒的灌孔装置是一个需要解决的问题。

技术实现要素:

3.针对目前模块式检查井灌孔装置存在浇注不便的缺陷和问题,本实用新型提供一种可伸缩的矩形模块式检查井混凝土灌孔装置,该灌孔装置能够提高灌注速度、防止混凝土外洒、使用方便。

4.本实用新型解决其技术问题所采用的方案是:一种矩形模块式检查井混凝土灌孔装置,包括两个截面为梯形的导料槽,导料槽的底部均匀开有若干导料孔,导料孔与模块检查井的模块孔相互对应;两个导料槽之间通过连接板连接,所述连接板为伸缩板,包括左板和右板,左板和右板上分别设有相对应的定位孔,左板和右板相互靠近的一端重合并在定位孔设置定位螺栓将两板连接,左板和右板相互远离的一端分别固定安装在导料槽两端的外壁上,外壁的上端安装有把手;在导料槽的内侧面的下端垂直安装有限位板用于卡装在模块检查井的内沿,所述限位板数量不少于两个。

5.上述的矩形模块式检查井混凝土灌孔装置,所述导料槽为可调节槽,包括能够上下套装在一起的左半槽和右半槽,左半槽和右半槽的两侧上端均设有外延的槽沿,槽沿上设有限位孔,当左半槽和右半槽套装在一起时,左半槽和右半槽的限位孔相互对应,在对应的限位孔中贯穿有限位件将两者连接在一起。

6.上述的矩形模块式检查井混凝土灌孔装置,左半槽的槽沿上设有向下翻折的下翻边,下翻边与槽沿之间形成卡槽,右半槽的槽沿为平沿且能卡装于左半槽的卡槽中。

7.上述的矩形模块式检查井混凝土灌孔装置,所述把手上套装有橡胶套,橡胶套上设有防滑纹或防滑凸点。

8.本实用新型的有益效果:本实用新型的矩形模块式检查井混凝土灌孔装置,导料槽的每个导料孔与模块式检查井的模块孔相对应,可以将混凝土倒入对应模块孔中;采用可伸缩调节的连接板将左右两个导料槽连接在一起,连接板能够对两个导料槽之间的距离

进行调节,能够适用于不同长度的模块式检查井;连接板安装在导料槽两端部的外壁上半部能够防止施工过程中导料槽上部滑动移位,在导料槽的两侧下部分别设置不少于2个的限位板,限位板卡至检查井井口内沿上可以防止施工过程中导料槽下部滑动移位;将导料槽设成可上下套装滑动的结构,可以根据模块检查井的宽度进行调节,与可伸缩的连接板配合使用能够适用于不同长度和宽度的检查井井口;该灌孔装置结构简单,制作成本低,使用方便,可以有效防止混凝土外洒,能够一次性灌装检查井的所有模块孔,提高施工效率。

附图说明

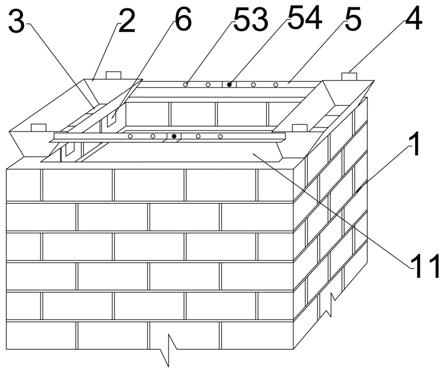

9.图1为本实用新型使用状态示意图。

10.图2为本实用新型整体结构示意图。

11.图3为本实用新型左半槽与右半槽未拼接状态的结构示意图。

12.图4为本实用新型左半槽与右半槽拼接状态的结构示意图。

13.图5为图4的a

‑

a向剖面结构示意图。

14.图中标号:1为模块式检查井、11为检查井井口、2为导料槽、21为左半槽、22为右半槽、23为槽沿、24为限位孔、25为下翻边、26为卡槽、3为导料孔、4为把手、5为连接板,51为左板、52为右板、53为定位孔、54为定位螺栓、6为限位板。

具体实施方式

15.下面结合附图和实施例对本实用新型进一步说明。

16.实施例1:本实施例的提供了一种矩形模块式检查井混凝土灌孔装置,如图1所示,该灌孔装置用于放置在模块式检查井1的上方对检查井的模块孔进行混凝土浇灌。如图2所示,该灌孔装置包括两个截面为梯形的导料槽2,导料槽的上端长度大于下端,该导料槽是由钢板焊接而成,在导料槽2的底部均匀开有若干导料孔3,导料孔与模块式检查井的模块孔相互对应,导料孔是采用钢筋焊接形成,焊接形成的导料孔在增强导料槽整体稳定性同时也便于将灌孔放置在检查井上。两个导料槽之间通过两块连接板5连接,该连接板为可调节的伸缩板,包括左板51和右板52,左板和右板上分别设有相对应的定位孔53,其中左板的右板相互靠近的一端能够重合并在定位孔中设置定位螺栓54将左板和右板连接起来;左板和右板相互远离的一端焊接固定安装在导料槽2两端的外壁上,外壁的上端安装有把手4用于提拉和搬运,把手上套装有带有防滑纹或防滑凸点的橡胶套。在导料槽的内侧面的下端安装有限位6,限位板垂直安装在内侧面的下端且凸出于导料槽的下部,其中限位板的数量不少于两个。

17.在实际使用时,导料槽2用3mm厚的钢板焊接而成,截面为梯形,长度为100cm,下底宽度等于检查井壁厚(30cm),上口宽度为60cm。由于矩形检查井中穿过管道的井壁内径会随着管道直径的改变而变化,且管道直径每增加(减少)10cm井壁内径增加(减少)20cm。因此,本灌孔装置在连接板端部4cm处等间距(20cm)设置了4个螺栓孔,可调活动间距为60cm,可用于不同内径的矩形检查井,增加了灌孔装置的实用性。角钢规格为l30*30*3,长度为67cm,可满足本工程最大内径1800mm,最小内径为1200mm的检查井使用。

18.连接板采用角钢,4根角钢分别焊接在导料槽端部外壁上,角钢从相对应的一端开设有间距为20cm的4个螺栓孔作为定位孔,螺栓孔通过螺栓连接角钢使两个板块形成一个

整体,防止施工过程中灌孔装置上部滑动移位;导料孔的两端下部设置有4个限位板6,限位板垂直于导料槽底面,将限位板卡至检查井的内侧用来防止施工过程中灌孔装置下部滑动移位;4个把手分别垂直焊接固定在导料槽两端外壁上部,便于施工人员对灌孔装置进行搬运与调整位置。

19.在对矩形检查井灌孔时,将灌孔装置对齐放置于检查井对侧,通过对连接后的角钢进行调整使两个导料槽形成一个整体卡在检查井内壁上,使灌孔装置能够适用于不同长度的检查井。混凝土通过导料槽流向导料孔最后进入模块孔中。当检查井其中一对侧混凝土灌满后,拆卸后换至检查井另一对侧,再次通过角钢连接后形成一个整体卡在检查井内壁上,如此能够一次性灌装所有模块孔,提高了施工效率。

20.实施例2:本实施例与实施例1的相同之处不再赘述,不同之处在于:如图3

‑

5所示,为了适用于不同宽度的检查井,将该灌孔装置的导料槽做成可调节槽,该可调节的导料槽包括能够上下套装在一起的左半槽21和右半槽22,左半槽和右半槽的两侧上端均设有外延的槽沿23,槽沿上设有限位孔24,当左半槽和右半槽套装在一起时,左半槽和右半槽的限位孔相互对应,在对应的限位孔中贯穿有限位件将两者连接在一起使两者之间的连接更为稳固。

21.为了进一步提高可调节槽的稳定性,在左半槽的槽沿上设有向下翻折的下翻边25,下翻边与槽沿之间形成卡槽26,右半槽的槽沿为平沿且能卡装于左半槽的卡槽中;在使用时右半槽的槽沿在卡槽中前后移动,由于卡槽的上下限位作用,可以避免左半槽和右半槽上下分离影响灌孔,可以根据模块检查井的宽度进行调节,与可伸缩调节的连接板配合使用能够适用于不同长度和宽度的检查井井口,在防止混凝土外洒的同时能够一次性灌装检查井的所有模块孔,提高施工效率。

22.以上所述仅为本实用新型的较佳实施例,并不限制本实用新型,凡在本实用新型的精神和原则范围内所做的任何修改、等同替换和改进,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1