一种基于预警机制和高性能材料的桥梁装配式防撞设施

1.本发明属于土木工程、航道桥梁防护技术领域,具体涉及一种基于预警机制和高性能材料的桥梁装配式防撞设施。

背景技术:

2.随着交通运输业高速发展,我国跨江跨海大桥正处于高速建设时期。桥梁在改善交通的同时,也增加了船桥碰撞事故风险,船撞等冲击荷载已成为导致桥梁垮塌的第二大因素。近年来,船舶撞击桥梁引发的恶性事故在全世界时有发生,导致巨大的经济损失、人员伤亡和严重的社会后果。防撞装置是通过改变船舶的撞击方向或者减少船舶撞击力来降低对桥梁及船舶损害的有效设施。

3.传统人工岛等隔离式防撞设施占用航道净宽较大。现阶段防撞设施多采用钢结构,施工时拆卸困难、难于维护、耐久性较差。所以将轻质高强、耐久性好的复合材料引入桥梁抗撞设施,但耗能效果差,防撞效果不佳,造成了大量的人力物力财力的浪费。因此,亟需一种多级耗能、轻质高强、施工便捷、耐久性好的高性能桥梁防撞设施,用于土木工程、航道桥梁防护。

技术实现要素:

4.为解决上述问题,本发明公开了一种基于预警机制和高性能材料的桥梁装配式防撞设施,实现了“耗能”和“性能”双重提升效果,有效降低桥梁及船舶损伤程度,增强桥梁结构及船舶的安全性,社会经济效益良好。

5.本发明解决其技术问题所采用的技术方案是:一种基于预警机制和高性能材料的桥梁装配式防撞设施,包括矩形frp舱格、弧形frp舱格、工字形连接杆、若干第一弹簧、若干第二弹簧、挡块、智能控制装置、聚氨酯泡沫、超高性能混凝土。

6.所述防撞设施包括依次设置的矩形frp舱格、若干个第一弹簧和工字形连接杆;其中弧形frp舱格固定在矩形frp舱格的侧面,所述第一弹簧的一端与工字形连接杆焊接,另一端通过环氧树脂胶粘接在矩形frp舱格内的第三横隔板表面,处于压缩状态;其中所述工字形连接杆内设有挡块;每个第二弹簧的一端与挡块连接且另一端通过环氧树脂胶粘接在矩形frp舱格的第一顶板内侧表面,处于拉伸状态。

7.作为本发明的进一步优选,所述矩形frp舱格均由frp板材制成,包括前面板、第一横隔板、第二横隔板、第三横隔板、后面板、侧面板、第一底板、第一顶板;从外到内依次形成第一舱格、第二舱格、第三舱格、第四舱格;具体的,第一舱格内分为若干小舱格,填充超高性能混凝土;第二舱格内分为若干小舱格,填充聚氨酯泡沫;第三舱格内分为若干小舱格,填充超高性能混凝土;第四舱格内为空腔,不填充任何材料;所述矩形frp舱格的后面板、侧面板、第一底板、第一顶板为单独预制构件;前面

板、第一横隔板、第二横隔板、第三横隔板及各舱格内的横隔板为整体预制构件;侧面板一侧带有t型连接件;后面板预留适宜的矩形孔,用于工字形连接杆穿过。

8.作为本发明的进一步优选,所述弧形frp舱格均由frp板材制成,包括弧形预制构件、第二底板、第二顶板;半径所在侧面预留t型凹槽,用于连接矩形frp舱格的t型连接件;具体的,所述弧形预制构件自外到内依次包括弧形舱格和扇形舱格;弧形舱格内填充超高性能混凝土,扇形舱格内填充聚氨酯泡沫。

9.作为本发明的进一步优选,所述工字形连接杆、第一弹簧、第二弹簧、挡块均由高性能钢材制成,表面覆有环氧树脂复合材料作为防腐涂料。

10.作为本发明的进一步优选,所述工字形连接杆一侧嵌入桥墩表面预留的t型凹槽内,另一侧在矩形frp舱格第四舱格内。

11.作为本发明的进一步优选,所述第一弹簧为螺旋弹簧,一端与工字形连接杆焊接,另一端通过环氧树脂胶粘接在第三横隔板表面,处于压缩状态。

12.作为本发明的进一步优选,所述第二弹簧为螺旋弹簧,一端与挡块焊接,另一端通过环氧树脂胶粘接在第一顶板内侧表面,处于拉伸状态。

13.作为本发明的进一步优选,所述挡块为长方体,嵌在工字形连接杆与后面板之间;若干第二弹簧焊接在挡块表面。

14.作为本发明的进一步优选,所述智能控制装置在第四舱格内,并安装在第一顶板上。该智能控制装置要与预警设备连接,接收信号,采用电磁铁原理:当没有预警信号时,挡块在自身重力作用下嵌在工字形连接杆与后面板之间;当接收预警信号后,智能控制装置产生吸附作用力,将挡块提起,此时矩形frp舱格在第一弹簧作用下发生移动。

15.作为本发明的进一步优选,该防撞设施工作原理是:当接收到预警信号后,智能控制装置产生吸附作用力,将挡块提起,矩形frp舱格在第一弹簧作用下向外侧移动;当船舶撞击该防护装置后,导致第一弹簧压缩,船舶动能转换为第一弹簧弹性势能,此过程为一级耗能过程;第一弹簧压缩到极限后,该防撞设施充分发挥材料本身特性,减缓船舶撞击对桥墩的损伤,此过程为二级耗能过程。

16.一种基于预警机制和高性能材料的桥梁装配式防撞设施的实施方法,具体包括以下步骤:步骤s1:应用环氧树脂胶,将整体预制构件与第一底板粘接,将若干第一弹簧与第三横隔板粘接,将后面板与第一底板粘接;步骤s2:依次焊接3块钢板组装成工字形连接杆,并且穿过后面板预留的矩形孔;将第一弹簧焊接在工字形连接杆上;步骤s3:应用环氧树脂胶,将侧面板与第一底板、整体预制构件、后面板粘接,其中带有t型连接件一面在外侧;步骤s4:在第一舱格和第三舱格内填充超高性能混凝土;在第二舱格内填充聚氨酯泡沫;步骤s5:应用环氧树脂胶,将第二弹簧和智能控制装置粘接在第一顶板内侧表面;将挡块与第二弹簧进行焊接;步骤s6:在工字形连接杆、第一弹簧、第二弹簧、挡块的表面涂刷环氧树脂复合材料作为防腐涂料;最后通过环氧树脂胶粘接第一顶板;

步骤s7:应用环氧树脂胶,将弧形预制构件粘接在第二底板上;在弧形舱格内填充超高性能混凝土,在扇形舱格内填充聚氨酯泡沫;应用环氧树脂胶粘接第二顶板;步骤s8:将拼装形成的防撞设施通过工字形连接杆插入桥墩表面预留的t型凹槽内,然后用超高性能混凝土将t型两端槽口密封;步骤s9:将弧形frp舱格预留t型凹槽穿插在矩形frp舱格t型连接件上,完成全部安装。

17.通过以上技术方案,相对于现有技术,本发明具有以下有益效果:本发明创新性采用两级耗能装置,耗能能力强,在提升桥梁抗冲击能力的同时,多吸收船舶动能;本发明主要使用超高性能混凝土与frp材料,减少在潮湿环境中使用钢材,轻质高强、耐久性好、柔性耗能、长期使用免维护,并且较单独使用frp材料提升了抗折刚度;本发明提供的防撞设施为预制结构,采用预制安装施工程序,工厂化、标准化生产,施工便捷,便于检修、更换,应用范围广。

附图说明

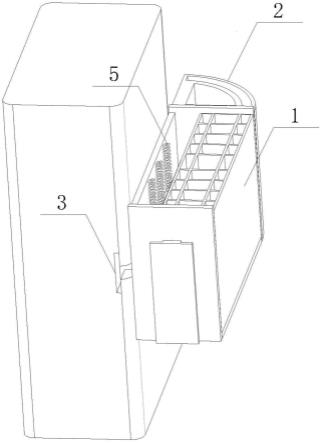

18.图1是本发明提供的优选实施例的立体图;图2是本发明提供的优选实施例的正面图;图3是本发明提供的优选实施例的侧面图;图4是本发明提供的优选实施例的平面图;图5a是本发明提供的优选实施例中组装构件平面图;图5b是本发明提供的优选实施例中组装构件侧面图;图6a-图6c是本发明提供的优选实施例中矩形frp舱格侧面板的三视图;图7a是本发明提供的优选实施例中弧形预制构件正面图;图7b是本发明提供的优选实施例中弧形预制构件俯视图;图7c是本发明提供的优选实施例中弧形预制构件仰视图;图8是本实施例的第一底板的结构示意图;图9是本实施例的第一顶板的仰视图;图10是本实施例的后面板的结构示意图;图11是本实施例的第二底板的结构示意图;图12是本实施例的第二顶板的结构示意图;附图标记列表:图中:1-矩形frp舱格,2-弧形frp舱格,3-工字形连接杆,4-第一弹簧,5-第二弹簧,6-挡块,7-智能控制装置,8-聚氨酯泡沫,9-超高性能混凝土;11-前面板、12-第一横隔板、13-第二横隔板、14-第三横隔板、15-后面板、16-侧面板、17-第一底板、18-第一顶板;111-第一舱格、122-第二舱格、133-第三舱格、144-第四舱格;1234-整体预制构件;21-弧形预制构件、22-第二底板、23-第二顶板;211-弧形舱格;222-扇形舱格。

具体实施方式

19.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅

用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

20.现阶段航道桥梁防撞设施耗能效果差、施工时拆卸困难、难于维护、耐久性较差,在经过多方研究后,本技术提供一种多级耗能防撞设施,其基于预警机制和高性能材料,并工厂预制化,确保了桥梁结构及船舶的安全性。

21.图1所示,是本技术提供优选实施例的整体结构立体示意图,从图中可以明显看出,防撞设施通过工字形连接杆3嵌入桥墩表面预留的t型凹槽内;如图1-12所示,所述工字形连接杆3、第一弹簧4、第二弹簧5、挡块6均由高性能钢材制成,表面覆有环氧树脂复合材料作为防腐涂料;所述第一弹簧4为螺旋弹簧,一端与工字形连接杆3焊接,另一端通过环氧树脂胶粘接在第三横隔板14表面,处于压缩状态;所述第二弹簧5为螺旋弹簧,一端与挡块6焊接,另一端通过环氧树脂胶粘接在第一顶板18内侧表面,处于拉伸状态;所述挡块6为长方体,嵌在工字形连接杆3与后面板15之间;若干第二弹簧5焊接在挡块6表面;所述智能控制装置7在第四舱格144内,并安装在第一顶板18上。该智能控制装置应用电磁铁原理:当没有预警信号时,挡块6在自身重力作用下嵌在工字形连接杆3与后面板15之间;当接收预警信号后,智能控制装置7产生吸附作用力,将挡块6提起,此时矩形frp舱格1在第一弹簧4作用下发生移动。

22.该防撞设施工作原理是:当接收到预警信号后,智能控制装置7产生吸附作用力,将挡块6提起,矩形frp舱格1在第一弹簧4作用下向外侧移动;当船舶撞击该防护装置后,导致第一弹簧4压缩,船舶动能转换为第一弹簧4弹性势能,此过程为一级耗能过程;第一弹簧4压缩到极限后,该防撞设施充分发挥材料本身特性,减缓船舶撞击对桥墩的损伤,此过程为二级耗能过程。

23.图2-图6所示,是本技术提供优选实施例的整体结构平面示意图,从图中可以明显看出,包括矩形frp舱格1、弧形frp舱格2、工字形连接杆3、若干第一弹簧4、若干第二弹簧5、挡块6、智能控制装置7、聚氨酯泡沫8、超高性能混凝土9;所述矩形frp舱格1均由frp板材制成,包括前面板11、第一横隔板12、第二横隔板13、第三横隔板14、后面板15、侧面板16、第一底板17、第一顶板18;所述矩形frp舱格1从外到内依次形成第一舱格111、第二舱格122、第三舱格133、第四舱格144;第一舱格111内分为若干小舱格,填充超高性能混凝土9;第二舱格122内分为若干小舱格,填充聚氨酯泡沫8;第三舱格133内分为若干小舱格,填充超高性能混凝土9;第四舱格144内为空腔,不填充任何材料;所述矩形frp舱格1的后面板15、侧面板16、第一底板17、第一顶板18为单独预制构件;前面板11、第一横隔板12、第二横隔板13、第三横隔板14及各舱格内的横隔板为整体预制构件1234;侧面板16一侧带有t型连接件;后面板15预留适宜的矩形孔,用于工字形连接杆3穿过。

24.图7所示,是本技术提供优选实施例的弧形frp舱格预制构件平面示意图,从图中

可以明显看出,所述弧形frp舱格2均由frp板材制成,包括弧形预制构件21、第二底板22、第二顶板23;半径所在侧面预留t型凹槽,用于连接矩形frp舱格1的t型连接件;所述弧形预制构件21自外到内依次包括弧形舱格211和扇形舱格222;弧形舱格211内填充超高性能混凝土9,扇形舱格222内填充聚氨酯泡沫8。

25.最后本技术还给出了所述的桥梁装配式防撞设施的施工方法,具体包括以下步骤:步骤s1:应用环氧树脂胶,将整体预制构件1234与第一底板17粘接,将若干第一弹簧4与第三横隔板14粘接,将后面板15与第一底板17粘接;步骤s2:依次焊接3块钢板组装成工字形连接杆3,并且穿过后面板15预留的矩形孔;将第一弹簧4焊接在工字形连接杆3上;步骤s3:应用环氧树脂胶,将侧面板16与第一底板17、整体预制构件1234、后面板15粘接,其中带有t型连接件一面在外侧;步骤s4:在第一舱格111和第三舱格133内填充超高性能混凝土9;在第二舱格122内填充聚氨酯泡沫8;步骤s5:应用环氧树脂胶,将第二弹簧5和智能控制装置7粘接在第一顶板18内侧表面;将挡块6与第二弹簧5进行焊接;步骤s6:在工字形连接杆3、第一弹簧4、第二弹簧5、挡块6表面涂刷环氧树脂复合材料作为防腐涂料;最后通过环氧树脂胶粘接第一顶板18;步骤s7:应用环氧树脂胶,将弧形预制构件21粘接在第二底板22上;在弧形舱格211内填充超高性能混凝土9,在扇形舱格222内填充聚氨酯泡沫8;应用环氧树脂胶粘接第二顶板23;步骤s8:将拼装形成的防撞设施通过工字形连接杆3插入桥墩表面预留的t型凹槽内,然后用超高性能混凝土将t型两端槽口密封;步骤s9:将弧形frp舱格2预留t型凹槽穿插在矩形frp舱格1的t型连接件上;完成全部安装。

26.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1