轨道解体装置的制作方法

1.本实用新型属于机械技术领域,涉及一种轨道解体装置。

背景技术:

2.目前机械锻造行业用于生产锻造钢锄、钢锹等农具所采用的钢坯料,主要是解体废钢轨成轨头条、轨腰条和轨底条获得,其采用的方法是人工钢轨破碎法,先将长钢轨用气割成短段钢轨,再用气割枪在短段钢轨一侧沿轨头与轨腰结合处、轨底与轨腰结合处分别割切痕,接着用人工抡大锤敲打的冲击力,按顺序沿切痕处的反面,一次次地敲打轨腰,使轨头与轨腰、轨底与轨腰分别分离解体,最后得到轨头条、轨腰条和轨底条。这种人工破碎法,人均日处理量2~ 3吨;对许多产量大的厂家来说,仅这道工序就要安排数十人作业,人工劳动强度大,生产效率低下;而且锤击打钢轨产生很大的噪音污染,严重影响操作工的身心健康。

3.为此,中国专利公开了一种废钢轨解体方法[授权公告号为cn101157091],在轨头与轨腰结合处割切痕,在轨底与轨腰结合处割切痕;然后将钢轨放在压力机的下砧板上,用钢契的契尖对准轨头与轨腰的结合处,手扶钢轨,开动压力机械,使上砧板向下挤压钢契,当轨头与轨腰的结合处出现开裂声音,松开压力机械上砧板,移动钢轨,再用钢契的契尖对准轨头与轨腰的其它结合处,重复挤压,直到轨头和轨腰完全分离为止,移除轨头条;将分离轨头条后的钢轨放在压力机械的下砧板上,手扶钢轨,开动压力机械,使上砧板向下挤压轨底的另一边缘,当轨底与轨腰的结合处出现开裂声音,松开压力机械上砧板,移动钢轨,再重复挤压轨底与轨腰的其它结合处,直到轨底和轨腰完全分离为止,移除轨底条和轨腰条。

[0004]

上述方法中,轨头与轨腰的分离、轨底与轨腰的分离为分步进行,当轨头与轨腰分离后,需先移出轨头后,再进行轨底与轨腰的分离,操作繁琐;而且不能一次性将轨头与轨腰分离,也无法实现一次性将轨底与轨腰分离,效率低下;同时,在分离过程中,需要手扶钢轨,分离过程中会震伤人手,安全性差。

技术实现要素:

[0005]

本实用新型的目的是针对现有的技术存在上述问题,提出了一种效率高的轨道解体装置。

[0006]

本实用新型的目的可通过下列技术方案来实现:

[0007]

轨道解体装置,包括机架、设于机架上的上砧板、位于上砧板下方的下砧板、用于驱动下砧板上下升降的驱动结构和用于支撑并定位钢轨的支撑结构,所述下砧板上设有至少两个沿被定位在支撑结构上的钢轨的长度方向分布的钢契,所述钢契的契尖与被定位在支撑结构上的钢轨的轨头与轨腰的结合处正对设置。

[0008]

由支撑结构支撑定位的钢轨位于上砧板与下砧板之间,相距最远的两个钢契之间的距离大于或等于钢轨长度的五分之一。钢轨与若干钢契对中设置,即钢轨一端至距其最

近的钢契的距离等于钢轨另一端至距其最近的钢契的距离。工作时,将钢轨定位到支撑结构上,驱动结构使下砧板上升,下砧板带动钢契上升,钢契的契尖挤压轨头与轨腰的结合处,使轨头与轨腰完全分离。

[0009]

在上述轨道解体装置中,所述支撑结构包括若干沿机架长度方向分布的输送辊,所述输送辊沿机架宽度方向延伸,两相邻的输送辊之间通过传送带传动连接,所述下砧板位于其中两个相邻设置的输送辊之间,所述输送辊上设有用于定位轨底的环形槽。

[0010]

若干输送辊同步同向转动,起支撑并输送钢轨的作用,方便将钢轨输送至上砧板与下砧板之间;环形槽对钢轨的轨底进行限位,达到对钢轨进行定位的目的,使被定位在输送辊上的钢轨的轨头与轨腰的结合处正对钢契的契尖。

[0011]

在上述轨道解体装置中,所述下砧板为两个,其中一个下砧板位于其中两个相邻设置的输送辊之间,另一下砧板位于另外两个相邻设置的输送辊之间,每个下砧板上均至少设有一个钢契。

[0012]

将下砧板采用分体式结构设计,在保证最远两个钢契之间的最大距离时,减少下砧板的整体长度。其中,两个下砧板由同一驱动结构驱动,或者两下砧板由不同的驱动结构驱动。

[0013]

在上述轨道解体装置中,所述机架上固定有两个相对设置的导向座,所述上砧板固定在两个导向座的上部,两个导向座的相对侧上均设有纵向延伸的导轨,所述下砧板与导轨滑动配合。

[0014]

设置导轨可提高下砧板上下升降的稳定性。

[0015]

在上述轨道解体装置中,所述驱动结构包括设于下砧板下方的气缸/油缸,所述下砧板固定在气缸/油缸的活塞杆的上端。

[0016]

每个下砧板由不同的气缸/油缸驱动,两个气缸/油缸同步动作,带动两个下砧板同步升降,保证钢契的契尖能同时接触轨头与轨腰的结合处,使钢轨受力均衡,有利于轨头与轨腰的分离。

[0017]

在上述轨道解体装置中,所述上砧板的底部具有若干与钢契一一对应设置的让位孔,所述钢契在驱动结构的作用下能伸入与之对应设置的让位孔。

[0018]

当轨头与轨腰分离后,驱动结构使下砧板继续上升,钢契伸入与之对应设置的让位孔,在上砧板与下砧板的作用下使钢轨的轨底与轨腰分离。上砧板的底部为平面,下砧板的顶部为平面。

[0019]

在上述轨道解体装置中,所述下砧板的顶部具有沿钢轨的长度方向延伸的t 型槽,所述钢契的下部具有与t型槽滑动配合的t型部。t型部在t型槽内滑动,可改变钢契之间的距离,使其满足不同长度的钢轨,提高了适用范围。

[0020]

与现有技术相比,本轨道解体装置具有以下优点:

[0021]

通过至少两个钢契对轨头与轨腰结合处的不同部位同时施加压力,使轨头与轨腰在一次动作下完全分离,提高了工作效率;通过输送辊对钢轨进行输送,减轻了工人的劳动力;当轨头与轨腰分离后,不清除轨头条的前提下可进一步将轨腰与轨底分离,进一步提高了工作效率。

附图说明

[0022]

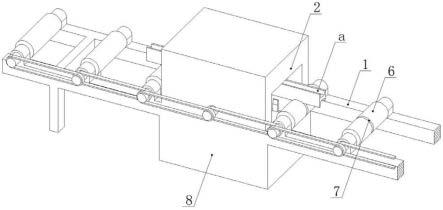

图1是本实用新型提供的轨道解体装置的结构示意图。

[0023]

图2是本实用新型提供的轨道解体装置在长度方向上的剖视图。

[0024]

图3是本实用新型提供的轨道解体装置在宽度方向上的剖视图。

[0025]

图4是钢契的契尖挤压轨头与轨腰结合处时的剖视图。

[0026]

图5是钢契使轨头与轨腰完全分离时的剖视图。

[0027]

图6是上砧板与下砧板使轨腰与轨底完全分离时的剖视图。

[0028]

图中,a、钢轨;a1、轨头;a2、轨腰;a3、轨底;1、机架;2、上砧板; 3、下砧板;4、驱动结构;5、钢契;6、输送辊;7、环形槽;8、导向座;9、导轨;10、让位孔;11、t型部。

具体实施方式

[0029]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0030]

如图1所示的轨道解体装置,包括沿水平方向横向延伸的机架1、两个相对固定在机架1上的导向座8、固定在两导向座8上部的上砧板2和设于两导向座 8之间的下砧板3。如图1和图2所示,机架1上设有用于支撑并定位钢轨a的支撑结构,在下砧板3的下方设有用于驱动下砧板3上下升降的驱动结构4。如图3所示,为了提高下砧板3的稳定性,在两个导向座8的相对侧上均设有纵向延伸的导轨9,下砧板3与导轨9滑动配合。

[0031]

本实施例中,如图1和图2所示,支撑结构包括若干沿机架1长度方向分布的输送辊6,输送辊6沿机架1宽度方向延伸,两相邻的输送辊6之间通过传送带传动连接,下砧板3位于其中两个相邻设置的输送辊6之间,如图3所示,输送辊6上设有用于定位轨底a3的环形槽7。若干输送辊6同步同向转动,起支撑并输送钢轨a的作用,方便将钢轨a输送至上砧板2与下砧板3之间。环形槽7对钢轨的轨底a3进行限位,达到对钢轨a进行定位的目的。

[0032]

如图2所示,下砧板3为两个,其中一个下砧板3位于其中两个相邻设置的输送辊6之间,另一下砧板3位于另外两个相邻设置的输送辊6之间,每个下砧板3上均设有一个钢契5。将下砧板3采用分体式结构设计,在保证最远两个钢契5之间的最大距离时,减少下砧板3的整体长度。其中,两个下砧板3 由同一驱动结构4驱动,或者两下砧板3由不同的驱动结构4驱动。

[0033]

如图2和图3所示,两个钢契5沿钢轨a的长度方向分布,钢契5的契尖与被定位在支撑结构上的钢轨a的轨头a1与轨腰a2的结合处正对设置。如图2 所示,钢轨a与两个钢契5对中设置,即钢轨a一端至距其最近的钢契5的距离等于钢轨a另一端至距其最近的钢契5的距离。工作时,将钢轨a定位到支撑结构上,驱动结构4使下砧板3上升,下砧板3带动钢契5上升,钢契5的契尖挤压轨头a1与轨腰a2的结合处,使轨头a1与轨腰a2完全分离。

[0034]

本实施例中,驱动结构4包括设于下砧板3下方的气缸/油缸,下砧板3固定在气缸/油缸的活塞杆的上端。每个下砧板3由不同的气缸/油缸驱动,两个气缸/油缸同步动作,带动两个下砧板3同步升降,保证钢契5的契尖能同时接触轨头a1与轨腰a2的结合处,使钢轨a受力均衡,有利于轨头a1与轨腰a2 的分离。

[0035]

如图3所示,上砧板2的底部具有若干与钢契5一一对应设置的让位孔10,钢契5在驱动结构4的作用下能伸入与之对应设置的让位孔10。当轨头a1与轨腰a2分离后,驱动结构

4使下砧板3继续上升,钢契5伸入与之对应设置的让位孔10,在上砧板2与下砧板3的作用下使钢轨a的轨底a3与轨腰a2分离。上砧板2的底部为平面,下砧板3的顶部为平面。

[0036]

本实施例中,下砧板3的顶部具有沿钢轨a长度方向延伸的t型槽,如图3 所示,钢契5的下部具有与t型槽滑动配合的t型部11。t型部11在t型槽内滑动,可改变钢契5之间的距离,使其满足不同长度的钢轨a,提高了适用范围。

[0037]

钢轨a通过输送辊6运动至上砧板2的下方后静止;驱动结构4驱动下砧板3上升,如图4所示,钢契5的契尖挤压轨头a1与轨腰a2的结合处,将钢轨a向上顶起,使钢轨a接触上砧板2;随着驱动结构4的继续驱动,如图5所示,钢契5使轨头a1与轨腰a2完全分离;驱动结构4继续驱动下砧板3上升,如图6所示,通过上砧板2与下砧板3的挤压作用,使轨腰a2与轨底a3完全分离;被分离成轨头条、轨腰条和轨底条后,由输送辊6将轨头条、轨腰条和轨底条输出。

[0038]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1