阻尼装置的制作方法

1.本发明涉及阻尼装置。

背景技术:

2.目前电动尾门技术是当前乘用车,特别是suv和mpv车型后备箱尾门的最新技术,驾乘者通过按动车辆尾门开关键、遥控车钥匙或在尾门相应区域使用手或任意物体感应操作,控制尾门开闭的装置,电动尾门还带智能防夹、高度记忆功能等功能。具有操控便捷,实用性强等优点,因而广泛应用在c级豪车、b级车辆上,如路虎极光、揽胜系列、福特翼虎、volvo xc70等suv车型上。

3.为了保证电动尾门各大功能的实现,需要配备防夹条、自吸锁、ecu和电动撑杆,通过ecu控制电动撑杆的往复运动,结合自吸锁辅助,实现电动尾门的稳定平缓开关,并且要求在手动关门时,后备箱尾门可以悬停在任何一个角度,于是对电动撑杆提出了很高的要求,当前技术一般单纯靠电动撑杆内的电机来克服系统阻力及门重来完成,但在实际应用时,电机无法保证尾门在任意角度,特别是在斜坡,雪载等情况下实现悬停;或者在系统内增加液压式阻尼器,但液压阻尼器受环境温度的变化而影响阻尼效果,影响尾门悬停;液压阻尼器密封性很难保证,如有漏油,会影响系统稳定性;液压阻尼器制造成本高,不易实现批量生产。

4.汽车电动尾门撑杆内用于实现尾门在任意角度悬停的阻尼器存在以下缺点:

5.1、结构复杂,生产成本高,生产复杂;

6.2、自动化生产程度低,只能依靠工人手工操作,劳动强度大,生产效率低。

技术实现要素:

7.本发明的目的之一是为了克服现有技术中的不足,提供一种结构简单的阻尼装置。

8.为实现以上目的,本发明通过以下技术方案实现:

9.阻尼装置,其特征在于,所述阻尼装置包括:

10.保持架,所述保持架设置有第一容置孔;

11.芯轴,所述芯轴部分插置于所述第一容置孔内并可活动地设置;

12.摩擦轴瓦,所述摩擦轴瓦用于提供摩擦力作为芯轴活动的阻力,所述摩擦轴瓦数目为两片以上;所述摩擦轴瓦全部或部分设置于所述第一容置孔内,两片以上的摩擦轴瓦环绕所述芯轴设置;所述芯轴与所述摩擦轴瓦可相对活动地设置;

13.弹性复位装置,所述弹性复位装置安装在所述保持架上并可变形地设置,所述弹性复位装置变形后产生弹力;所述弹性复位装置抵顶所述摩擦轴瓦;

14.抵顶件,所述抵顶件抵顶所述弹性复位装置以使所述弹性复位装置保持抵顶所述摩擦轴瓦。

15.根据本发明的一个实施例,所述保持架设置有第二容置孔,所述第一容置孔与所

述第二容置孔连通;所述弹性复位装置的部分或全部设置于所述第二容置孔内。

16.根据本发明的一个实施例,所述抵顶件的部分或全部设置于所述第二容置孔内。

17.根据本发明的一个实施例,所述抵顶件部分或全部设置于所述第二容置孔内并可调整位置地设置,所述抵顶件调整位置时改变对所述弹性复位装置的压力,所述弹性复位装置随所述抵顶件的压力改变而改变对所述摩擦轴瓦的抵顶力。

18.根据本发明的一个实施例,所述保持架为圆柱形,所述第一容置孔沿轴向贯穿所述保持架。

19.根据本发明的一个实施例,所述保持架为圆柱形,所述第二容置孔沿径向设置于所述保持架上,并在所述保持架的侧壁上设置有开口。

20.根据本发明的一个实施例,所述第二容置孔数目为多个,多个所述第二容置孔沿圆周方向均匀分布;每个所述第二容置孔内设置有所述弹性复位装置和所述抵顶件。

21.根据本发明的一个实施例,所述芯轴设置有螺纹。

22.根据本发明的一个实施例,所述芯轴上套装有轴套,所述摩擦轴瓦围绕所述轴套设置并与所述轴套相接触,所述芯轴带动所述轴套共同相对于所述摩擦轴瓦转动。

23.根据本发明的一个实施例,所述芯轴与所述轴套过盈配合。

24.根据本发明的一个实施例,所述摩擦轴瓦为半圆形,数目为两片;两片所述摩擦轴瓦环绕所述芯轴或轴套设置。

25.根据本发明的一个实施例,所述芯轴上设置有第一法兰,所述轴套上设置有第二法兰,所述第一法兰与所述第二法兰间隔设置,所述摩擦轴瓦设置于所述第一法兰与所述第二法兰之间。

26.根据本发明的一个实施例,所述弹性复位装置为压缩弹簧或弹片。

27.根据本发明的一个实施例,所述抵顶件为螺丝,所述螺丝与所述保持架螺纹配合。

28.根据本发明的一个实施例,所述抵顶件与所述保持架焊接连接。

29.根据本发明的一个实施例,所述保持架和/或所述抵顶件为注塑件。

30.根据本发明的一个实施例,所述保持架与所述抵顶件为注塑件,所述抵顶件与所述保持架螺纹连接或焊接连接。

31.根据本发明的一个实施例,所述芯轴可相对于所述保持架旋转地设置。

32.根据本发明的一个实施例,所述芯轴可相对于所述摩擦轴瓦旋转地设置。

33.本发明中的阻尼装置,其结构简单,生产成本低。本发明中的阻尼装置各零部件均可采用自动上料机上料,可采用自动化生产设备自动组装,减少人工劳动强度,生产效率高。

附图说明

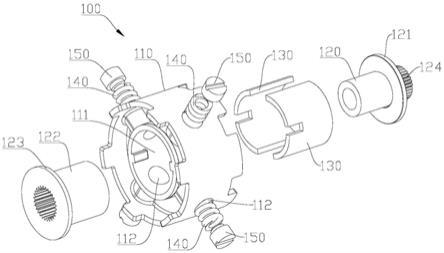

34.图1为本发明中的阻尼装置结构示意图。

35.图2为从另一角度观察的阻尼装置结构示意图。

36.图3为本发明中的阻尼装置结构爆炸图。

37.图4为本发明中的阻尼装置正视图。

38.图5为图4中的d-d剖视图。

具体实施方式

39.如图1至图3所示,阻尼装置100,其结构包括保持架110、芯轴120、摩擦轴瓦130、压缩弹簧140和螺丝150。保持架110用于支撑芯轴120、摩擦轴瓦130、压缩弹簧140和螺丝150。

40.所述保持架110为圆柱形,设置有第一容置孔111和第二容置孔112。第一容置孔111沿轴向贯穿保持架110。所述第二容置孔112沿径向延伸设置于所述保持架110上,并在所述保持架110的侧壁113上设置有开口。所述第一容置孔111与所述第二容置孔112连通。第二容置孔112沿圆周方向均匀分布有多个,具体数目可根据需要设置的压缩弹簧140数量确定。

41.如图3所示,芯轴120为圆棒状,设置有螺纹124。芯轴120上设置有第一法兰121。第一法兰121沿径向突出于芯轴120。所述芯轴120一端套装有轴套122。轴套122上设置有第二法兰123。第二法兰123沿径向突出于轴套122。芯轴120与轴套122过盈配合压装,两者不产生相对滑动。第一法兰121与第二法兰123间隔设置。轴套122设置于第一容置孔111内。

42.摩擦轴瓦130数目为两片,每片摩擦轴瓦130为半圆弧形,两片摩擦轴瓦130拼装为圆管状。两片摩擦轴瓦130设置在第一容置孔111内,环绕所述轴套122设置。摩擦轴瓦130位于第一法兰121与第二法兰123之间。所述芯轴120带动轴套122共同相对于所述摩擦轴瓦130转动地设置。所述摩擦轴瓦130与轴套122相接触,可以提供摩擦力作为芯轴120转动的阻力。摩擦力的大小随摩擦轴瓦130与轴套122接触的紧密程度而定。

43.如图3、图4和图5所示,压缩弹簧140可变形地设置,压缩弹簧140变形后产生弹力。压缩弹簧140设置于所述第二容置孔112内,抵顶所述摩擦轴瓦130。每个第二容置孔112内均设置有压缩弹簧140。压缩弹簧140数目为多个,确保摩擦轴瓦130可以受到足够的压力。在如图所示的示例中,设置有四个压缩弹簧140。四个压缩弹簧140沿圆周方向均匀分布。

44.每个第二容置孔112内设置有一个螺丝150。螺丝150与保持架110螺纹配合。螺丝150抵顶压缩弹簧140,使压缩弹簧140保持对摩擦轴瓦130施加压力。旋拧螺丝150,可调整螺丝150在第二容置孔112内的位置。螺丝150在第二容置孔112内的位置不同,对压缩弹簧140的压力也不同。因此,通过调整螺丝150在第二容置孔112内的位置,可调整螺丝150对压缩弹簧140的压力,进而可调整压缩弹簧140对摩擦轴瓦130的抵顶力。在受到压缩弹簧140的抵顶力不同时,摩擦轴瓦130与轴套122接触的紧密程度不同。

45.根据本发明的实施例,保持架110和螺丝150均可以采用注塑成型。

46.在本发明中,芯轴120与轴套122的连接方式除采用上述的过盈配合外,芯轴120还可以采用滚花工艺加工,以增加芯轴120与轴套122之间的摩擦力,防止两者产生相对滑动或转动。

47.本发明中,压缩弹簧140作为弹性复位装置的其中一个实施例,其还可以采用弹片代替。采用弹片还可以节约空间,从而可以将摩擦轴瓦130做大以增加摩擦面积,使阻尼效果更加稳定。

48.螺丝150作为抵顶件的其中一个实施例,其还可以采用外表面光滑的圆柱代替。抵顶件与保持架均采用注塑件,抵顶件与保持架还可以采用超声波焊或者热熔焊接。

49.本发明还可以采用的实施例中还可以不设置轴套122,由摩擦轴瓦130直接与芯轴120直接接触,摩擦轴瓦130与芯轴120的摩擦力作为芯轴120转动的阻力。

50.本发明中的阻尼装置,其结构简单,生产成本低。本发明中的阻尼装置各零部件均

可采用自动上料机上料,可采用自动化生产设备自动组装,减少人工劳动强度,生产效率高。

51.以上仅为本发明较佳的实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1