软管接头旋切装置的制作方法

[0001]

本实用新型属于软管制造技术领域,更具体地说,是涉及一种软管接头旋切装置。

背景技术:

[0002]

在软管制造过程中,例如橡胶软管,通常,在获得橡胶软管成品之前,橡胶软管半成品包括芯轴和套设于芯轴外的橡胶软管,芯轴能够支撑橡胶软管,也能够作为内芯模具,多个橡胶软管半成品一般通过非金属线连接相邻的芯轴,且非金属线外也套设有橡胶软管,该部分非金属线和该部分橡胶软管称为接头。

[0003]

在橡胶软管半成品变成橡胶软管成品之前,需要进行退芯操作,在退芯操作处理之前,需要先将接头剪切处理,露出芯轴之后才能进行退芯操作。传统的接头剪切处理一般由产线作业人员专门用剪刀手动处理,保证在退芯操作前能够完成接头剪切处理。

[0004]

但是,手动处理接头的方式效率低下,处理效果较差,容易造成原材料的浪费。

技术实现要素:

[0005]

本实用新型的目的在于提供一种软管接头旋切装置,旨在解决手动处理接头的方式效率低下,处理效果较差,容易造成原材料浪费的技术问题。

[0006]

为实现上述目的,本实用新型采用的技术方案是:提供一种软管接头旋切装置,包括:机架本体;切割套筒,固定于所述机架本体;旋转机构,包括套设于所述切割套筒外的转动轮,以及驱动所述转动轮旋转的第一驱动件,所述转动轮相对于所述切割套筒转动设置,所述第一驱动件设于所述机架本体;切割机构,包括固定于所述转动轮的第二驱动件,以及由所述第二驱动件驱动的切割刀片;第一夹紧机构,包括用于夹紧料头的第一夹持部,以及驱动所述第一夹持部的第三驱动件,所述第一夹持部设于所述切割套筒背离所述切割机构的一侧;以及拔离机构,设于所述机架本体,且连接于所述第三驱动件。

[0007]

作为本实用新型的另一实施例,所述转动轮与所述切割套筒之间设有多个滚珠,所述滚珠限位于所述转动轮的内圈与所述切割套筒的外圈之间。

[0008]

作为本实用新型的另一实施例,所述转动轮为齿轮,所述第一驱动件包括与所述齿轮啮合的齿条,以及驱动所述齿条移动的气缸。

[0009]

作为本实用新型的另一实施例,所述转动轮为从动链轮,所述第一驱动件包括与所述从动链轮啮合的链条,与所述链条啮合的主动链轮,以及驱动所述主动链轮的电机。

[0010]

作为本实用新型的另一实施例,所述转动轮为从动齿轮,所述第一驱动件包括与所述从动齿轮啮合的主动齿轮,以及驱动所述主动齿轮的电机。

[0011]

作为本实用新型的另一实施例,所述转动轮的径向表面固定有连接板,所述连接板固定于所述第二驱动件。

[0012]

作为本实用新型的另一实施例,所述切割机构包括对称设置的一对所述第二驱动件,以及对称设置的一对所述切割刀片,所述第二驱动件与所述切割刀片对应连接。

[0013]

作为本实用新型的另一实施例,所述拔离机构包括设于所述机架本体的第四驱动

件,以及由所述第四驱动件驱动的转接板,所述转接板固定于所述第三驱动件。

[0014]

作为本实用新型的另一实施例,软管接头旋切装置还包括设于所述机架本体的第二夹紧机构,所述第二夹紧机构设于所述切割套筒邻近所述切割机构的一侧。

[0015]

作为本实用新型的另一实施例,所述第二夹紧机构包括设于所述机架本体的第五驱动件,以及用于夹紧软管的第二夹持部。

[0016]

本实用新型提供的软管接头旋切装置至少具有以下技术效果:与传统技术相比,本实用新型提供的软管接头旋切装置中,利用旋转机构能够使切割机构对放置于切割套筒中的软管进行旋切,利用第一夹紧机构夹持料头,利用拔离机构带动第一夹紧机构将料头取下,采用机械自动化设备的方式代替人工手动处理软管接头,能够提高处理效率,处理精度相对较高,减少了原材料的浪费,降低劳动强度和人工成本,实现了工装处理。

附图说明

[0017]

为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0018]

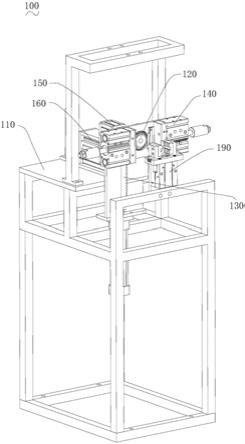

图1为本实用新型一实施例中软管接头旋切装置的结构示意图;

[0019]

图2为本实用新型一实施例中软管接头旋切装置的另一角度结构示意图;

[0020]

图3为本实用新型一实施例中省去机架本体之后的结构示意图;

[0021]

图4为本实用新型一实施例中省去机架本体之后的另一角度结构示意图;

[0022]

图5为本实用新型一实施例中切割套筒与转动轮的配合示意图。

[0023]

图中:

[0024]

100、软管接头旋切装置

ꢀꢀꢀꢀ

110、机架本体

ꢀꢀꢀꢀꢀꢀꢀꢀ

120、切割套筒

[0025]

130、旋转机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132、转动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

134、第一驱动件

[0026]

136、齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

138、气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140、切割机构

[0027]

142、第二驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144、切割刀片

ꢀꢀꢀꢀꢀꢀꢀꢀ

150、第一夹紧机构

[0028]

152、第一夹持部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

154、第三驱动件

ꢀꢀꢀꢀꢀꢀ

160、拔离机构

[0029]

162、第四驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164、转接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

170、滚珠

[0030]

180、连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

190、第二夹紧机构

ꢀꢀꢀꢀ

192、第五驱动件

[0031]

194、第二夹持部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

196、夹持件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

198、卡槽

具体实施方式

[0032]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0033]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

[0034]

除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领

域的技术人员通常理解的含义相同。

[0035]

请一并参阅图1至图5,现对本实用新型实施例提供的软管接头旋切装置100进行说明。

[0036]

请参阅图1至图4,本实用新型实施例提供了一种软管接头旋切装置100,包括:机架本体110;切割套筒120,固定于机架本体110;旋转机构130,包括套设于切割套筒120外的转动轮132,以及驱动转动轮132旋转的第一驱动件134,转动轮132相对于切割套筒120转动设置,第一驱动件134设于机架本体110;切割机构140,包括固定于转动轮132的第二驱动件142,以及由第二驱动件142驱动的切割刀片144;第一夹紧机构150,包括用于夹紧料头的第一夹持部152,以及驱动第一夹持部152的第三驱动件154,第一夹持部152设于切割套筒120背离切割机构140的一侧;以及拔离机构160,设于机架本体110,且连接于第三驱动件154。

[0037]

需要说明的是,本实用新型实施例提供的软管接头旋切装置100可以处理橡胶软管的两端接头,也可以处理硅胶软管等其他材质的接头,并不限制软管的种类。当软管接头被自动识别机构识别后,例如金属检测磁环等,牵引装置停机,将软管移动至软管接头旋切装置100处,进行软管接头旋切处理。当旋切处理完成后,可以至下一工位,进行芯轴退芯操作,避免了人工干涉。

[0038]

具体地,机架本体110可以采用型钢、板材等焊接而成,为整个装置提供支撑力和安装面。

[0039]

切割套筒120可以通过固定板、加强筋板等固定于机架本体110。切割套筒120具有贯穿其轴向中心的通孔,用于放置软管接头,并可以对软管接头形成径向限位。在实际应用中,可以通过更换不同径向尺寸的切割套筒120来匹配不同型号的软管接头,以提高整个装置的通用性。

[0040]

旋转机构130用于带动切割机构140实现旋切操作。转动轮132套设于切割套筒120外,并且可以相对于切割套筒120发生转动。第一驱动件134设于机架本体110,用于带动转动轮132发生相对转动。

[0041]

切割机构140用于对软管实现旋切操作。第二驱动件142固定连接于转动轮132,当转动轮132转动时,第二驱动件142同步地带动切割刀片144发生转动,进而实现对软管的旋切操作。例如,第二驱动件142可以是气缸,切割刀片144连接于从气缸伸出的推杆,通过气缸的动作,可以使切割刀片144切入软管或脱离软管,改变切割刀片144相对于软管的位置。当然,第二驱动件142也可以是电机传动结构。

[0042]

第一夹紧机构150用于对切割后的料头进行夹紧,在拔离机构160的作用下从切割套筒120中取出。第三驱动件154驱动第一夹持部152的夹紧动作或松开动作。第一夹持部152一般包括两个对称设置的夹爪,第三驱动件154则对应地包括两个对称设置的气缸,分别对应地控制两个夹爪的靠近或远离。当然,第三驱动件154也可以是电机传动结构。

[0043]

拔离机构160固定连接于第三驱动件154,能够通过对第三驱动件154施加作用力,从而将料头从切割套筒120中拖拽出来,使料头落入回收桶中。

[0044]

软管接头旋切装置100的使用方法是:第一,将软管一端放置入切割套筒120中,预设或调整软管伸出切割套筒120的长度;第二,第二驱动件142驱动切割刀片144切入软管至芯轴位置;第三,第一驱动件134驱动转动轮132相对于切割套筒120发生旋转动作,同步地带动切割刀片144实现对软管的旋切操作;第四,当旋切操作完成后,第三驱动件154驱动第

一夹持部152夹紧料头,拔离机构160拖拽第三驱动件154,使得料头从切割套筒120中取出;第五,第三驱动件154驱动第一夹持部152松开料头,料头落入回收桶中;第六,旋转机构130、切割机构140、第一夹紧机构150和拔离机构160复位。

[0045]

本实用新型实施例提供的软管接头旋切装置100至少具有以下技术效果:与传统技术相比,本实用新型实施例提供的软管接头旋切装置100中,利用旋转机构130能够使切割机构140对放置于切割套筒120中的软管进行旋切,利用第一夹紧机构150夹持料头,利用拔离机构160带动第一夹紧机构150将料头取下,采用机械自动化设备的方式代替人工手动处理软管接头,能够提高处理效率,处理精度相对较高,减少了原材料的浪费,降低劳动强度和人工成本,实现了工装处理。

[0046]

请参阅图5,为了能够使转动轮132与切割套筒120之间转动设置,作为本实用新型实施例的一种具体实施方式,转动轮132与切割套筒120之间设有多个滚珠170,滚珠170限位于转动轮132的内圈与切割套筒120的外圈之间。具体地,在转动轮132的内圈设置容置槽,对应地,也可以在切割套筒120的外圈设置容置槽,使得多个滚珠170限位于容置槽内,此时,当转动轮132旋转时,由于滚珠170的作用,并不会带动切割套筒120发生旋转。当然,也可以在切割套筒120外还设置套设环,转动轮132转动套设于套设环,以间接地实现转动设置于切割套筒120外的结构效果,在套设环的外圈同样设置容置槽,实现对滚珠170的限制。

[0047]

本实用新型实施例中,第一驱动件134驱动转动轮132旋转的结构方式有多种,以下举例说明,并不以此限制本实用新型实施例。

[0048]

请参阅图2和图4,作为一种具体实施方式,转动轮132为齿轮,第一驱动件134包括与齿轮啮合的齿条136,以及驱动齿条136移动的气缸138。具体地,气缸138可以通过固定板、加强筋板等固定连接于机架本体110,气缸138具有伸出其本体的推杆,推杆的推拉方向可以是水平方向,也可以是竖直方向,还可以其他方向。本实施例中,推杆的推拉方向为竖直方向,如此可以提高整个装置的结构紧凑性,减少占地空间。推杆与齿条136固定连接,齿条136与齿轮啮合,在推杆的推拉过程中,可以实现齿轮的顺时针旋转或逆时针旋转。

[0049]

作为另一种具体实施方式,转动轮132为从动链轮,第一驱动件134包括与从动链轮啮合的链条,与链条啮合的主动链轮,以及驱动主动链轮的电机。具体地,电机通过固定板、加强筋板等固定连接于机架本体110,主动链轮可以套设于电机输出轴外,电机驱动主动链轮旋转,带动绕于主动链轮和从动链轮外的链条转动,从而使从动链轮旋转,通过改变电机的转向,可以实现从动链轮的顺时针旋转或逆时针旋转。

[0050]

作为又一种具体实施方式,转动轮132为从动齿轮,第一驱动件134包括与从动齿轮啮合的主动齿轮,以及驱动主动齿轮的电机。具体地,电机通过固定板、加强筋板等固定连接于机架本体110,主动齿轮可以套设于电机输出轴外,电机驱动主动齿轮旋转,带动从动齿轮旋转,通过改变电机的转向,可以实现从动齿轮的顺时针旋转或逆时针旋转。

[0051]

请参阅图2至图4,为了使转动轮132固定连接于第二驱动件142,作为本实用新型实施例的一种具体实施方式,转动轮132的径向表面固定有连接板180,连接板180固定于第二驱动件142。具体地,在转动轮132面向第二驱动件142的径向表面,焊接或粘接或螺栓连接有连接板180,连接板180焊接或粘接或螺栓连接于第二驱动件142,如果第二驱动件142为气缸,则连接板180焊接于气缸本体表面。如此设置,连接板180可以增加接触面积,增加

连接可靠性和牢固性。可以理解的是,连接板180在空间上避开开设于切割套筒120的通孔,也在空间上避开切割刀片144,防止发生空间干涉。

[0052]

请参阅图3,为了提高切割机构140的旋切效率,作为本实用新型实施例的一种具体实施方式,切割机构140包括对称设置的一对第二驱动件142,以及对称设置的一对切割刀片144,第二驱动件142与切割刀片144对应连接。两个第二驱动件142均固定连接于连接板180。本实施例中,第二驱动件142和切割刀片144设有两个,能够在转动轮132旋转相同角度时,增加旋切角度,进而减少旋切时间,提高切割机构140的旋切效率。相对于设置三个及以上数量,能够避免多个切割刀片142在空间上的干涉问题,也能够缓解转动轮132的承重能力,增加转动轮132的使用寿命。

[0053]

请参阅图2和图4,作为本实用新型实施例的一种具体实施方式,拔离机构160包括设于机架本体110的第四驱动件162,以及由第四驱动件162驱动的转接板164,转接板164固定于第三驱动件154。具体地,第四驱动件162可以是气缸,通过对转接板164施加拖拽力,将拖拽力传递给第三驱动件154,再将拖拽力传递给第一夹持部152,从而实现料头的拖拽。当然,第四驱动件162也可以是电机传动结构。如此设置,转接板164可以增加第三驱动件154和第四驱动件162的接触面积,增加连接可靠性和牢固性,也能够增加组装的灵活性。

[0054]

请参阅图1和图3,为了使软管能够精确定位,作为本实用新型实施例的一种具体实施方式,软管接头旋切装置100还包括设于机架本体110的第二夹紧机构190,第二夹紧机构190设于切割套筒120邻近切割机构140的一侧。在软管放置入切割套筒120之前,软管先通过第二夹紧机构190,使得软管被夹紧,减少软管的变形。

[0055]

进一步地,第二夹紧机构190包括设于机架本体110的第五驱动件192,以及用于夹紧软管的第二夹持部194,第二夹持部194设于切割套筒120邻近切割机构140的一侧。具体地,第五驱动件192驱动第二夹持部194的夹紧动作或松开动作。第二夹持部194一般包括对称设置的一对夹持件196,夹持件196对应地设有卡槽198,能够将软管夹紧。第五驱动件192则对应地包括两个对称设置的气缸,分别对应地控制两个夹持件196的靠近或远离。当然,第五驱动件192也可以是电机传动结构。

[0056]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1