过冲量检测方法及机器人系统与流程

1.本发明涉及过冲量检测方法及机器人系统。

背景技术:

2.专利文献1记载的机器人控制系统具有设置于末端执行器的加速度传感器,基于从该加速度传感器输出的检测信号来检测来自臂的设定停止位置的过冲量。具体地说,机器人控制系统通过对作为从加速度传感器输出的检测信号的加速度信号进行两次积分来检测臂的位置,并将检测到的位置与设定停止位置的偏差的最大值检测为过冲量。

3.专利文献1:日本特开2018-118353号公报

4.如果对从加速度传感器输出的加速度信号进行两次积分,则产生由噪声引起的漂移,因此,在进行积分时,需要通过滤波处理等从加速度信号中除去包含于该信号的低频分量的信号。但是,低频分量是表示臂的移动的重要分量,如果除去这种低频分量,则存在不能高精度地检测臂的过冲量的问题。

技术实现要素:

5.本发明的过冲量检测方法是一种检测进行位移的臂的过冲量的过冲量检测方法,具有:

6.同步步骤,使所述臂进行信号同步动作,基于在所述信号同步动作时从对所述臂的作业部中的惯性进行检测的惯性传感器输出的第一同步信号、以及在所述信号同步动作时从对所述臂的位移量进行检测的编码器输出的第二同步信号,使所述惯性传感器的信号和所述编码器的信号同步;

7.信号生成步骤,使所述臂进行作业动作,对在所述作业动作时从所述惯性传感器输出的第一检测信号进行两次积分和包含于所述第一检测信号的低频分量的除去而生成第一信号,并且根据在所述作业动作时从所述编码器输出的第二检测信号生成补偿所述第一信号的低频分量的第二信号;以及

8.过冲量检测步骤,基于所述第一信号和所述第二信号检测所述臂的过冲量。

9.本发明的机器人系统具有:

10.位移的臂;

11.惯性传感器,检测所述臂的作业部中的惯性;

12.编码器,检测所述臂的位移量;以及

13.过冲量检测部,进行如下步骤:同步步骤,使所述臂进行信号同步动作,基于在所述信号同步动作时从所述惯性传感器输出的第一同步信号和在所述信号同步动作时从所述编码器输出的第二同步信号,使所述惯性传感器的信号和所述编码器的信号同步;信号生成步骤,使所述臂进行作业动作,对在所述作业动作时从所述惯性传感器输出的第一检测信号进行两次积分并且除去包含于所述第一检测信号的低频分量而生成第一信号,并根据在所述作业动作时从所述编码器输出的第二检测信号生成补偿所述第一信号的低频分

量的第二信号;以及过冲量检测步骤,基于所述第一信号和所述第二信号检测所述臂的过冲量。

附图说明

14.图1是示出本发明的优选实施方式所涉及的机器人系统的整体构成的图。

15.图2是示出控制装置的构成的框图。

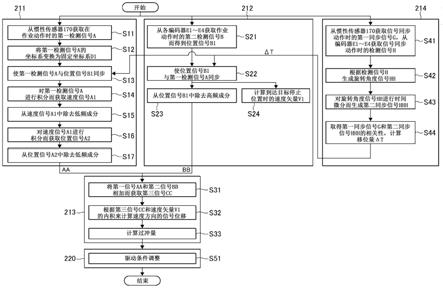

16.图3是示出过冲量的检测方法的流程图。

17.图4是示出第一同步信号的一个例子的曲线图。

18.图5是示出旋转角度信号的一个例子的曲线图。

19.图6是示出对图5的旋转角度信号进行时间微分而得到的第二同步信号的曲线图。

20.附图标记说明:

21.1:机器人系统,100:机器人主体,110:基台,120:臂,121:第一臂,122:第二臂,130:作业头,131:花键螺母,132:滚珠丝杠螺母,133:花键轴,141、142、143、144:驱动装置,150:有效载荷,160:末端执行器,161:基部,162、163:爪部,170:惯性传感器,200:控制装置,210:过冲量检测部,211:第一信号生成部,212:第二信号生成部,213:计算部,214:信号同步部,220:驱动条件调整部,a:第一检测信号,a1:速度信号,a2:位置信号,aa:第一信号,b:第二检测信号,b1:位置信号,bb:第二信号,c1、c2、c3、c4:控制器,cc:第三信号,d1:固定坐标系,d2:可动坐标系,e1、e2、e3、e4:编码器,f:命令信号,g:第一同步信号,h:检测信号,hh:旋转角度信号,hhh:第二同步信号,j1:第一轴,j2:第二轴,j3:第三轴,j4:第四轴,m1、m2、m3、m4:电动机,q:对象物,s11~s17、s21~s24、s31~s33、s41~s44、s51:步骤,t1、t2、t3:区域,v1:速度矢量,δt:移位量。

具体实施方式

22.下面,基于附图所示的实施方式,详细说明本发明的过冲量检测方法及机器人系统。图1是示出本发明的优选实施方式所涉及的机器人系统的整体构成的图。图2是示出控制装置的构成的框图。图3是示出过冲量的检测方法的流程图。图4是示出第一同步信号的一个例子的曲线图。图5是示出旋转角度信号的一个例子的曲线图。图6是示出对图5的旋转角度信号进行时间微分而得到的第二同步信号的曲线图。

23.图1所示的机器人系统1具有机器人主体100、及控制机器人主体100的驱动的控制装置200。

24.首先,对机器人主体100进行简单说明。机器人主体100是水平多关节机器人(scara机器人),例如,在电子元件等工件的保持、输送、组装及检查等各种作业时使用。另外,机器人主体100的用途没有特别限定。

25.此外,机器人主体100具有基台110、及与基台110连接的臂120。此外,臂120具有:第一臂121,基端部与基台110连接,能够相对于基台110绕第一轴j1转动;以及第二臂122,基端部与第一臂121的前端部连接,能够相对于第一臂121绕与第一轴j1平行的第二轴j2转动。此外,在第二臂122的前端部设置有作业头130。

26.基台110例如通过螺栓等固定于未图示的地面。此外,在基台110内设置有使第一臂121相对于基台110绕沿着铅垂方向的第一轴j1转动的驱动装置141,在第二臂122内设置

有使第二臂122相对于第一臂121绕第二轴j2转动的驱动装置142。

27.驱动装置141包括:作为使第一臂121相对于基台110绕第一轴j1转动的驱动源的电动机m1;控制电动机m1的驱动的控制器c1;以及检测第一臂121绕第一轴j1的位移量(转动角)的编码器e1等。同样,驱动装置142包括:作为使第一臂121相对于第二臂122绕第二轴j2转动的驱动源的电动机m2;控制电动机m2的驱动的控制器c2;以及检测第二臂122绕第二轴j2的位移量(转动角)的编码器e2等。

28.作业头130具有与第二臂122的前端部同轴配置的花键螺母131及滚珠丝杠螺母132、以及穿过花键螺母131及滚珠丝杠螺母132的花键轴133。花键轴133能够相对于第二臂122在沿着作为其中心轴、与第一、第二轴j1、j2平行的第三轴j3的方向上升降,并且能够绕与第三轴j3一致的第四轴j4旋转。

29.由此,机器人主体100具有第一轴j1、第二轴j2、第三轴j3及第四轴j4这四个驱动轴。

30.在第二臂122内设置有:驱动装置143,使滚珠丝杠螺母132旋转而使花键轴133在沿着第三轴j3的方向上升降;以及驱动装置144,使花键螺母131旋转而使花键轴133绕第四轴j4旋转。

31.驱动装置143包括:作为使花键轴133相对于第二臂122在第三轴j3方向上升降的驱动源的电动机m3;控制电动机m3的驱动的控制器c3;以及检测花键轴133的第三轴j3方向的位移量(升降量)的编码器e3等。同样,驱动装置144包括:作为使花键轴133相对于第二臂122绕第四轴j4转动的驱动源的电动机m4;控制电动机m4的驱动的控制器c4;以及检测花键轴133绕第四轴j4的位移量(转动角)的编码器e4等。

32.在此,各编码器e1~e4具有共同的固定坐标系d1。固定坐标系d1具有相互正交的x轴、y轴及z轴,x轴及y轴在水平方向上延伸,z轴在铅垂方向上延伸。这种固定坐标系d1相对于基台110固定,因此,与臂120的位移无关而其位置固定。

33.在花键轴133的下端部设置有用于安装作为作业部的末端执行器160的有效载荷150。作为安装于有效载荷150的末端执行器160,只要能够进行目的的动作则没有特别限定,但是在本实施方式中,使用用于把持对象物q的手。另外,作为把持方法没有特别限定,可以由多个爪部夹持,也可以由气动卡盘、静电卡盘等吸附。

34.本实施方式的末端执行器160具有安装于有效载荷150的基部161和相对于基部161开闭自如的一对爪部162、163。并且,能够通过使爪部162、163接近来把持对象物q,并且通过使爪部162、163分离使所把持的对象物q脱离。不过,作为末端执行器160的构成没有特别限定。

35.此外,机器人主体100具有设置于末端执行器160的基部161的惯性传感器170。该惯性传感器170是惯性计测装置(imu:inertial measurement unit,惯性测量单元),能够分别独立地检测相互正交的三个轴方向的加速度及绕三个轴的角速度。惯性传感器170具有可动坐标系d2。可动坐标系d2具有相互正交的x’轴、y’轴及z’轴,x’轴及y’轴在水平方向上延伸,z’轴在铅垂方向上延伸。这种可动坐标系d2相对于基部161固定,如果基部161在x轴方向、y轴方向或z轴方向上移动、转动,则伴随于此而移动、转动,如果基部161绕第三轴j3旋转,则伴随于此而旋转。

36.由此,通过使用能够计测加速度及角速度的惯性计测装置作为惯性传感器170,无

论是不伴随旋转的平移运动(直线运动),还是不伴随平移运动的旋转运动,都能够检测臂120的移动、振动。

37.以上,对机器人主体100的整体构成进行了简单说明。不过,机器人主体100的构成没有特别限定,例如,臂120可以是省略第一臂121而第二臂122与基台110连接的构成,也可以在第一臂121和第二臂122之间还夹装有能够绕与第一、第二轴j1、j2平行的轴旋转的至少一个臂。此外,也可以不是水平多关节机器人,而是多个臂的旋转轴处于扭转关系的六轴机器人、双臂机器人等多关节机器人。

38.控制装置200例如基于来自未图示的主计算机的指令,控制驱动装置141、142、143、144的驱动。这种控制装置200例如由计算机构成,具有处理信息的处理器(cpu)、与处理器连接成能够通信的存储器和外部接口。此外,存储器保存有能够由处理器执行的各种程序,处理器能够读入并执行存储于存储器的各种程序等。

39.如图2所示,控制装置200具有:过冲量检测部210,检测臂120的过冲量;以及驱动条件调整部220,基于过冲量检测部210中的检测结果,调整臂120的驱动条件。另外,臂120的过冲量是指使臂120移动到目标停止位置时的臂120相对于所述目标停止位置的超出量的最大值。

40.过冲量检测部210具有检测臂120的过冲量的功能。本实施方式的臂120的过冲量具体是指作为作业部的末端执行器160的基部161的过冲量。基部161设置在把持对象物q的爪部162、163、即机器人主体100的作业部的足够近处。因此,通过检测该部分的过冲量,能够高精度地检测作业部中的过冲量。并且,通过使用该检测结果,能够更高精度地控制末端执行器160的轨道,其结果,分别提高了机器人主体100的作业精度及作业效率。

41.过冲量检测部210具有:第一信号生成部211,获取从惯性传感器170输出的第一检测信号a,根据所获取的第一检测信号a生成第一信号aa;第二信号生成部212,获取从各编码器e1~e4输出的第二检测信号b,根据所获取的第二检测信号b生成第二信号bb;信号同步部214,使第一信号aa和第二信号bb同步;以及计算部213,将第一信号aa和第二信号bb相加而生成第三信号cc,基于该第三信号cc计算臂120的过冲量。

42.以上,对机器人系统1进行了简单说明。接着,对基于机器人系统1的过冲量的检测方法进行说明。过冲量的检测方法具有:同步步骤,使臂120进行信号同步动作,基于在信号同步动作时从惯性传感器170及编码器e1~e4输出的信号,使这些信号同步;信号生成步骤,使臂120进行作业动作,基于在作业动作时从惯性传感器170及编码器e1~e4输出的信号,生成第一信号aa及第二信号bb;过冲量检测步骤,基于第一信号aa和第二信号bb,检测臂120的过冲量;以及驱动条件调整步骤,基于在过冲量检测步骤中计算出的过冲量,调整臂120的驱动条件。

43.在说明同步步骤之前,基于图3所示的流程图,说明信号生成步骤及过冲量检测步骤。在信号生成步骤及过冲量检测步骤中,检测机器人系统1进行了作业动作时的过冲量。作业动作是指对象物q的输送、加工、检查等对对象物q进行的各种动作,是指为了提高其精度而需要检测臂120的过冲量的动作。换言之,是指用户希望检测过冲量的所有动作。

44.首先,说明信号生成步骤中的第一信号生成部211的处理。首先,作为步骤s11,第一信号生成部211获取作为在作业动作时从惯性传感器170输出的加速度信号的第一检测信号a。接着,作为步骤s12,第一信号生成部211将作为从惯性传感器170获取的第一检测信

号a的坐标系的可动坐标系d2变换为作为编码器e1~e4的坐标系的固定坐标系d1。例如,能够使用齐次变换矩阵来进行该变换。由此,将作为第一检测信号a的坐标系的可动坐标系d2变换为作为编码器e1~e4的坐标系的固定坐标系d1,通过使第一检测信号a和第二检测信号b的坐标系匹配,能够根据后面的第三信号cc高精度地计算臂120的过冲量。

45.接着,作为步骤s13,第一信号生成部211使第一检测信号a和第二检测信号b具体地说后述的位置信号b1同步。由此,能够更高精度地生成后面的第三信号cc。作为同步的方法,在后述的同步步骤的说明部分中详细说明。

46.接着,第一信号生成部211对第一检测信号a进行两次积分,从第一检测信号a中除去低频分量。具体地说,首先,作为步骤s14,第一信号生成部211对第一检测信号a进行积分而得到速度信号a1。接着,作为步骤s15,第一信号生成部211使用高通滤波器等从速度信号a1中除去低频分量。接着,作为步骤s16,第一信号生成部211对速度信号a1进行积分而得到位置信号a2。接着,作为步骤s17,第一信号生成部211使用高通滤波器等从位置信号a2中除去低频分量。由此,得到第一信号aa。

47.作为在步骤s15、s17中除去的低频分量是指该信号的频带中相对低的频带的分量,并不具有绝对的频带的意思。例如,在通常的机器人主体100的动作中,第一检测信号a的频带是1hz~100hz左右,因此,例如优选为10hz以下的分量。

48.从第一检测信号a中除去低频分量基于如下理由。公知的是,如果以上述方式对作为加速度信号的第一检测信号a进行一次积分,则得到速度信号a1,如果进行两次积分,则得到位置信号a2。因此,也能够根据位置信号a2检测末端执行器160的基部161的位置。但是,在对第一检测信号a进行了两次积分的位置信号中低频的噪声被强调。因此,难以根据仅对第一检测信号a进行了两次积分的位置信号来检测基部161的准确位置。

49.根据以上理由,为了除去上述噪声,需要从第一检测信号a中除去低频分量。另外,从第一检测信号a中除去低频分量的定时、次数没有特别限定。例如,可以省略步骤s15、s17中的任一方。此外,也可以省略步骤s15、s17并代替于此在步骤s14之前从第一检测信号a中除去低频分量。

50.如上所述,通过从第一检测信号a中除去低频分量而从位置信号a2中除去噪声,但是所除去的低频分量是表示臂120的移动的重要信号。即,如果从第一检测信号a中除去低频分量,则除去了噪声,并且连带地除去了表示臂120的移动的重要信号。因此,即使基于除去了低频分量的位置信号a2,仍然难以检测末端执行器160的基部161的准确位置。因此,通过第二信号生成部212生成补偿从第一检测信号a中除去的低频分量的第二信号bb。

51.接着,说明信号生成步骤中的第二信号生成部212的处理。首先,作为步骤s21,第二信号生成部212获取在作业动作时从各编码器e1~e4输出的第二检测信号b,根据这些各第二检测信号b得到末端执行器160的基部161的位置信号b1。接着,作为步骤s22,第二信号生成部212使位置信号b1和第一检测信号a同步。该工序是与所述步骤s13相同的工序,在后面的同步步骤的说明部分中详细说明。接着,作为步骤s23,第二信号生成部212使用低通滤波器等从位置信号b1中除去高频分量。由此,得到用于补偿从第一信号aa中除去的低频分量的第二信号bb。

52.作为在步骤s23中除去的高频分量,第二信号bb的频带优选包含从第一信号aa中除去的频带。由此,能够通过第二信号bb补偿从第一信号aa除去的低频分量。如上所述,在

本实施方式中,由于从第一信号aa中除去了10hz以下的低频分量,所以优选在第二信号bb中包含0hz~10hz的低频分量。换言之,在步骤s23中,优选设定低通滤波器以除去超过10hz的频率分量。

53.此外,与步骤s23不同,作为步骤s24,第二信号生成部212基于来自所述主计算机的位置指令(与臂120的目标停止位置相关的信息)和位置信号b1,计算臂120的到达目标停止位置时的速度矢量v1。

54.以上,对信号生成步骤进行了说明。接着,对过冲量检测步骤中的计算部213的处理进行说明。首先,作为步骤s31,计算部213将相互同步的第一信号aa和第二信号bb相加而得到第三信号cc。第三信号cc是利用第二信号bb补偿了第一信号aa的低频分量的信号,是表示末端执行器160的基部161的三维移动轨迹的合成信号。在此,第一信号aa和第二信号bb在所述步骤s13、s22中同步,因此合成没有时间偏差的精度良好的第三信号cc。

55.接着,作为步骤s32,计算部213取得速度矢量v1和第三信号cc的内积,计算速度方向、即基部161的移动方向的信号位移。接着,作为步骤s33,计算部213基于在步骤s32中计算出的信号位移,计算基部161的过冲量。具体地说,计算部213计算信号位移的峰值(最大值)作为基部161的过冲量。

56.以上,对过冲量检测步骤进行了说明。接着,说明在步骤s13、s22中使第一检测信号a和位置信号b1同步的方法。为了在步骤s13、s22中使第一检测信号a和位置信号b1同步,在本实施方式中,在进行步骤s13、s22之前,预先进行计算第一检测信号a和位置信号b1的移位量δt的同步步骤。并且,在步骤s13、s22中,通过使第一检测信号a和位置信号b1错开在该同步步骤中计算出的移位量δt,使第一检测信号a和位置信号b1同步。以下,基于图3所示的流程图,说明同步步骤中的信号同步部214的处理。

57.首先,作为步骤s41,信号同步部214获取作为在信号同步动作中从惯性传感器170输出的绕z轴的角速度信号的第一同步信号g,并且获取在信号同步动作中从编码器e1~e4输出的检测信号h。

58.另外,信号同步动作是用于在机器人主体100中使第一检测信号a和位置信号b1同步的动作。该信号同步动作只要在上述作业动作前及后中的至少一方进行即可,在本实施方式中,在作业动作前及后的两方进行。作为信号同步动作没有特别限定,只要是使用了臂120所具有的四个驱动轴即第一轴j1、第二轴j2、第三轴j3及第四轴j4中的至少一个轴的动作即可。其中,在具有在上述作业动作中未使用的驱动轴的情况下,信号同步动作优选为使用该未使用的驱动轴的动作。例如,在作业动作为绕第一轴j1的转动的情况下,信号同步动作只要是第二臂122绕第二轴j2的转动、花键轴133绕第四轴j4的转动及向第三轴j3方向的移动中的一个或两个以上的组合即可。由此,在信号同步动作和作业动作中相互的振动不易产生影响。即,可以认为使用了不是在作业动作中使用的轴的轴的信号同步动作是与作业动作不同的动作。

59.即,在作业动作前进行信号同步动作的情况下,能够降低信号同步动作的残留振动对作业动作产生的影响。因此,能够提高作业动作的精度。此外,能够缩短从信号同步动作结束到开始作业动作的时间,因此能够进一步缩短同步所需的时间即同步步骤引起的作业的延迟时间。相反,在作业动作后进行信号同步动作的情况下,能够降低作业动作的残留振动对信号同步动作产生的影响。因此,能够提高信号同步动作的精度。此外,能够缩短从

作业动作结束到开始信号同步动作的时间,因此能够进一步缩短同步所需的时间。

60.另外,以下为了便于说明,将作业动作设为第一臂121绕第一轴j1的转动,将信号同步作业设为花键轴133绕第四轴j4的转动。

61.接着,作为步骤s42,信号同步部214基于从编码器e1~e4输出的检测信号h,生成作为作业部的末端执行器160绕z轴的旋转角度信号hh。作为一个例子,在图4及图5中,在作业动作前后进行信号同步动作,并且,作业动作是绕第一轴j1的往返90度动作,图示了各信号同步动作为绕第四轴j4的往返90度动作时的第一同步信号g及旋转角度信号hh。

62.接着,作为步骤s43,信号同步部214对旋转角度信号hh进行时间微分(dhh/dt),生成作为绕z轴的角速度信号的第二同步信号hhh。作为一个例子,图6图示了对图5所示的旋转角度信号hh进行时间微分而获取的第二同步信号hhh。由此,获取作为从惯性传感器170获取的绕z轴的角速度信号的第一同步信号g、以及作为从编码器e1~e4获取的绕z轴的角速度信号的第二同步信号hhh。接着,作为步骤s44,信号同步部214取得第一同步信号g和第二同步信号hhh的相关性,计算相关系数最大的移位量δt(时间差)。

63.另外,第一同步信号g和第二同步信号hhh的相关性的取得方法没有特别限定。例如,可以对图4及图6中的区域t1即从前面的信号同步动作刚开始前到后面的信号同步动作刚结束后的信号彼此取得相关性,也可以对区域t2即前面的信号同步动作中的信号彼此取得相关性,还可以对区域t3即后面的信号同步动作中的信号彼此取得相关性。此外,在区域t2和区域t3这两方取得相关性的情况下,且在根据它们计算出的移位量δt相互不同的情况下,可以使用任一方的移位量δt,也可以将相互的平均值用作移位量δt。此外,在相互的移位量δt分解为阈值以上的情况下,不能高精度地计算移位量δt,可以重新进行上述步骤s41~44,重新计算移位量δt。

64.以上,对同步步骤进行了说明。在步骤s13、s22中,以上述方式基于在同步步骤中计算出的移位量δt,使第一检测信号a和位置信号b1同步。即,使第一检测信号a和位置信号b1错开在同步步骤中计算出的移位量δt。由此,在步骤s31中,得到更高精度的第三信号cc,能够以更高精度计算过冲量。

65.另外,在本实施方式中,在步骤s13、s22中使第一检测信号a和位置信号b1同步,但是同步的定时只要是在步骤s31中将第一信号aa和第二信号bb相加之前,则没有特别限定。例如,可以省略步骤s13、s22,在步骤s17、s23后,基于在同步步骤中计算出的移位量δt使第一信号aa和第二信号bb同步。

66.以上,对过冲量检测部210进行了说明。根据这种过冲量检测部210,基于对第一信号aa加上第二信号bb而生成的第三信号cc来计算过冲量,其中,该第一信号aa由从惯性传感器170输出的第一检测信号a生成并除去了噪声大的低频分量,该第二信号bb由从各编码器e1~e4输出的第二检测信号b生成并用于补偿从第一信号aa除去的低频分量。第二信号bb的低频分量与从第一检测信号a中除去的低频分量相比噪声小,因此通过基于第三信号cc来计算臂120的过冲量,例如,与现有技术中那样基于仅对第一检测信号a进行两次积分却未除去低频分量的信号来检测臂120的过冲量的情况相比,能够更高精度地检测臂120的过冲量。另外,第二信号bb的低频分量的噪声小于从第一检测信号a中除去的低频分量的噪声是因为第二信号bb未接受第一信号aa那样的积分处理。

67.此外,能够考虑由电动机m1~m4的驱动引起的臂120的位置变化和伴随于此在基

部161产生的振动(加速度)的两方来计算基部161的位置,因此能够更高精度地计算基部161的三维轨迹。此外,能够仅提取基部161的行进方向的轨迹,与惯性传感器170相对于基部161的配置朝向无关,在任何行进方向上都能够高精度地计算基部161的过冲量。特别是,通过基于从编码器e1~e4输出的第二检测信号b,能够与基部161静止时的残留振动无关而高精度地检测基部161的行进方向。

68.接着,对驱动条件调整步骤进行说明。作为步骤s51,驱动条件调整部220基于在步骤s33中计算出的过冲量,调整臂120的驱动条件。具体地说,调整臂120的驱动条件,以使由过冲量检测部210检测到的过冲量变小,优选为零。

69.作为可调整的驱动条件没有特别限定,例如可列举:(1)臂120的驱动刚开始后的加速度,(2)加速结束以等速移动时的速度即最高速度,(3)开始用于停止在目标位置的减速的位置,(4)减速时的减速度等。通过适当地调整这些条件(1)至条件(4)中的至少一个而将过冲量抑制为较小,进一步提高了臂120的移动精度,并且也提高了作业效率。具体地说,以过冲量尽可能变小的方式调整电动机m1~m4中的至少一个的驱动量并进行执行。即,驱动条件调整部220将考虑了与过冲量相当的修正值的命令信号f输出到与应调整的电动机m1~m4对应的控制器c1~c4,调整对应的电动机m1~m4的驱动量、驱动定时。但是,该调整也可以由用户手动进行。此外,也可以省略步骤s51。

70.以上,对机器人系统1及过冲量检测方法进行了说明。这种机器人系统1具有:臂120,进行位移;惯性传感器170,检测臂120的作业部中的惯性;编码器e1~e4,检测臂120的位移量;以及过冲量检测部210,该过冲量检测部210进行如下步骤:同步步骤,使臂120进行信号同步动作,基于在信号同步动作时从惯性传感器170输出的第一同步信号g和在信号同步动作时从编码器e1~e4输出的第二同步信号hhh,使惯性传感器170的信号和编码器e1~e4的信号同步;信号生成步骤,使臂120进行作业动作,对在作业动作时从惯性传感器170输出的第一检测信号a进行两次积分和包含于第一检测信号a的低频分量的除去来生成第一信号aa,并且根据在作业动作时从编码器e1~e4输出的第二检测信号b生成补偿第一信号aa的低频分量的第二信号bb;以及过冲量检测步骤,基于第一信号aa和第二信号bb检测臂120的过冲量。

71.此外,如上所述,过冲量检测方法是检测位移的臂120的过冲量的过冲量检测方法,其具有:同步步骤,使臂120进行信号同步动作,基于在信号同步动作时从检测臂120的作业部中的惯性的惯性传感器输出的第一同步信号g和在信号同步动作时从检测臂120的位移量的编码器e1~e4输出的第二同步信号hhh,使惯性传感器170的信号和编码器e1~e4的信号同步;信号生成步骤,使臂120进行作业动作,对在作业动作时从惯性传感器170输出的第一检测信号a进行两次积分和包含于第一检测信号a的低频分量的除去来生成第一信号aa,并且根据在作业动作时从编码器e1~e4输出的第二检测信号b生成补偿第一信号aa的低频分量的第二信号bb;以及过冲量检测步骤,基于第一信号aa和第二信号bb检测臂120的过冲量。

72.根据这种机器人系统1及过冲量检测方法,基于在除去了噪声大的低频分量的第一信号aa中加上噪声比从第一信号aa中除去的低频分量小的第二信号bb而生成的第三信号cc来计算过冲量。因此,通过基于第三信号cc计算过冲量,与以往那样基于仅对第一检测信号a进行了两次积分而未除去低频分量的信号来检测过冲量的情况相比,能够高精度地

检测过冲量。特别是能够使第一信号aa和第二信号bb高精度地同步,因此进一步提高了其精度。

73.此外,能够考虑由电动机m1~m4引起的臂120的位置变化和伴随于此在基部161产生的振动(加速度)的两方来计算末端执行器160的位置,因此能够更高精度地计算末端执行器160的三维轨迹。此外,能够仅提取末端执行器160的行进方向的轨迹,与惯性传感器170的配置朝向无关,在任何行进方向上都能够高精度地计算过冲量。特别是通过基于从编码器e1~e4输出的第二检测信号b,能够与末端执行器160静止时的残留振动无关而高精度地检测末端执行器160的行进方向。

74.此外,如上所述,在作业动作前及后中的至少一方进行信号同步动作。由此,能够降低信号同步动作的残留振动对作业动作产生的影响。

75.此外,如上所述,信号同步动作是与作业动作不同的动作。由此,在信号同步动作和作业动作中相互的振动不易产生影响。

76.此外,如上所述,臂120具有作为多个驱动轴的第一轴j1、第二轴j2、第三轴j3及第四轴j4,信号同步动作是使用了在作业动作中未使用的驱动轴的动作。由此,在信号同步动作和作业动作中相互的振动不易产生影响。

77.此外,如上所述,在同步步骤中,取得第一同步信号g和第二同步信号hhh的相关性,基于相关系数最大的移位量δt,使来自惯性传感器170的信号和来自编码器e1~e4的信号同步。由此,能够高精度地使来自惯性传感器170的信号和来自编码器e1~e4的信号同步。

78.以上,基于图示的实施方式,说明了本发明的过冲量检测方法及机器人系统,但是本发明并不限定于此,各部分的构成能够置换为具有相同功能的任意构成。此外,也可以附加其他任意的构成物。

79.此外,在所述实施方式中,将信号同步作业作为花键轴133绕第四轴j4的转动运动,但是作为信号同步作业不限定于旋转运动,也可以是平移运动。即,信号同步作业也可以是作为作业部的末端执行器160的x轴方向的平移运动、y轴方向的平移运动、z轴方向的平移运动等。例如,在将信号同步作业作为x轴方向的平移运动时,在同步步骤中,通过取得从惯性传感器170输出的x轴方向的加速度信号和基于从编码器e1~e4输出的信号而生成的位置信号的相关性,能够计算移位量δt。即,为了计算移位量δt,不需要使用如所述实施方式那样的角速度信号、旋转角度信号。因此,例如作为惯性传感器170能够使用加速度传感器来代替imu,能够使惯性传感器170的构成简单化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1