一种用于汽车线束装配检测的标准化装配台的制作方法

1.本发明涉及汽车线束装配领域,尤其涉及一种用于汽车线束装配检测的标准化装配台。

背景技术:

2.汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路,线束是指由铜材冲制而成的接触件端子与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件。线束产业链包括电线电缆、连接器、加工设备、线束制造和下游应用产业,线束应用非常广泛,可用在汽车、家用电器、计算机和通讯设备、各种电子仪器仪表等方面,车身线束连接整个车身,大体形状呈h形。

3.在汽车零部件的生产加工过程中,需要将各部件对应的线束安装在零部件上,在装配完成后,还需对零部件进行检测,而在对零部件进行线束装配以及检测作业,一般是在装配台上进行的。

4.相关技术中,汽车线束装配检测用装配台,一般是由一体式的操作台、以及相关的装配组件构成,在装配时,将零部件放置在操作台的台面上,然后将线束安装在零部件上,当对大体积的零部件进行装配时,由于其质量较重,难以手动将零部件转动,使得工作人员对零部件不同位置进行装配操作时,只能不断的调整工作人员自身的位置,来完成装配作业,使得装配操作不够方便,同时大体积的零部件,占用操作台的台面面积较大,导致台面上可使用的空间减少,不便于放置一些装配工具等。

5.因此,有必要提供一种用于汽车线束装配检测的标准化装配台解决上述技术问题。

技术实现要素:

6.本发明提供一种用于汽车线束装配检测的标准化装配台,解决了汽车线束装配检测的标准化装配台使用不便的问题。

7.为解决上述技术问题,本发明提供的用于汽车线束装配检测的标准化装配台,包括:

8.操作台;

9.放置结构,所述放置结构设置于所述操作台的顶部,所述放置结构包括用于放置装配部件的移动板和用于驱动所述移动板在水平方向移动的转动电机,所述移动板水平设置于所述操作台的顶部,所述转动电机设置于所述操作台内,所述移动板的内侧螺纹连接有螺纹杆,所述螺纹杆的外部与所述转动电机的输出端均固定安装有转动齿轮,两个所述转动齿轮的外部啮合,所述移动板的内侧安装有滑轮,所述移动板的内侧固定安装有用于对所述操作台顶部清扫的清理刮板;

10.滑槽,所述滑槽开设于所述操作台的外侧,所述滑轮的外部与所述滑槽内部滚动连接,所述操作台的顶部安装有用于收集被所述清理刮板清扫下来颗粒物的收集斗,所述

操作台上设置有用于带动装配部件转动的转动结构。

11.优选的,所述转动结构包括驱动电机,所述驱动电机设置于所述操作台内,所述驱动电机的输出端固定安装有转动台,所述转动台的顶部安装有用于对金属零部件吸附定位的电磁板。

12.优选的,所述操作台的顶部开设有与所述转动台适配的转动槽,所述转动台位于所述转动槽内,且所述转动台的顶部与所述操作台的顶部保持在同一水平面上。

13.优选的,所述操作台的外侧开设有移动槽,所述螺纹杆的一侧与所述移动槽内表面的一侧转动连接。

14.优选的,所述操作台顶部的一侧固定安装有多个用于放置线束的线束放置架,所述清理刮板位于所述移动板底部的左侧,所述清理刮板的底部与所述操作台的顶部贴合。

15.优选的,所述操作台顶部的左侧开设于与所述收集斗适配的矩形槽,所述收集斗的外部与所述矩形槽内部滑动连接。

16.优选的,所述操作台顶部的一侧设置有多个存放结构,所述存放结构包括安装架和安装座,所述安装座固定安装于所述操作台的顶部,所述安装架的底部与所述安装座外部卡接。

17.优选的,所述安装架内壁的两侧均滑动卡接有多个放置板,且多个所述放置板在竖直方向依次上下均匀分布,所述安装架内壁的两侧均开设有与所述放置板适配的安装槽。

18.优选的,所述安装架的外侧转动连接有定位件,所述定位件的一侧与所述操作台的外侧紧密贴合。

19.优选的,所述定位件通过定位螺栓与所述操作他的外侧螺纹连接,所述安装架与所述操作台的顶部保持垂直设置。

20.与相关技术相比较,本发明提供的用于汽车线束装配检测的标准化装配台具有如下有益效果:

21.本发明提供一种用于汽车线束装配检测的标准化装配台,通过设置放置结构,主要作为零部件放置位置,同时具备水平调节功能,可根据零部件的实际大小选择调整放置结构的使用模式,在零部件体积较小,且质量较轻时,可直接放置在移动板顶部进行装配,若零部件体积较大且质量较重,则可通过将移动板展开,使得操作台处于敞开状态,而移动板和操作台形成更大的放置区域,并使得转动台裸露在外,用于放置大体积的零部件,一方面实现对装配台面积的增加,能够很好的适应大体积的零部件,具备充足的放置空间,在使用时更加灵活、更加方便,便于工作人员进行装配作业;

22.另一方面通过移动板的展开,使得转动台敞开,可以用于放置大体积零部件,并通过转动台的转动,带动大体积零部件转动,实现自动对其角度调节,使得工作人员不必频繁的调整自身的位置,在使用时更加方便、更加轻松;

23.同时,在装配完成后,需要将移动板收缩时,通过在移动板底部设置的清理刮板与收集斗配合使用,实现对对操作台和转动台表面自动清扫操作,能够将其表面的颗粒物以及灰尘杂质等向左侧清扫,最终清扫至收集斗中集中收集起来,省去了人工手动清扫操作,在使用时更加省事。

附图说明

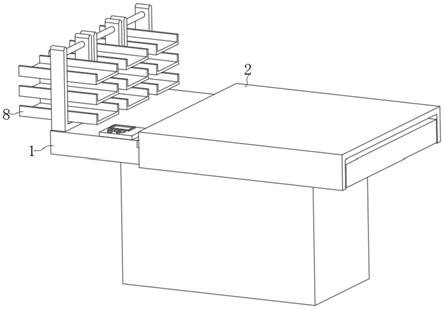

24.图1为本发明提供的用于汽车线束装配检测的标准化装配台第一实施例的结构示意图;

25.图2为图1所示的前侧的结构示意图;

26.图3为图2所示的a-a面的剖视图;

27.图4为图2所示的b-b面的剖视图;

28.图5为图1所示的放置结构外部的结构示意图;

29.图6为本发明提供的用于汽车线束装配检测的标准化装配台第二实施例的结构示意图;

30.图7为图6所示的存放结构外部的结构示意图。

31.图中标号

32.1、操作台;

33.2、放置结构;

34.21、移动板,22、转动电机,23、螺纹杆,24、转动齿轮,25、滑轮,26、清理刮板;

35.3、滑槽;

36.4、转动结构;

37.41、驱动电机,42、转动台,43、电磁板;

38.5、移动槽;

39.6、收集斗;

40.7、存放结构;

41.71、安装架,72、安装座,73、放置板,74、定位件;

42.8、线束放置架。

具体实施方式

43.下面结合附图和实施方式对本发明作进一步说明。

44.第一实施例

45.请结合参阅图1、图2、图3、图4、图5,其中,图1为本发明提供的用于汽车线束装配检测的标准化装配台第一实施例的结构示意图;图2为图1所示的前侧的结构示意图;图3为图2所示的a-a面的剖视图;图4为图2所示的b-b面的剖视图;图5为图1所示的放置结构外部的结构示意图。用于汽车线束装配检测的标准化装配台,包括:

46.操作台1;

47.放置结构2,所述放置结构2设置于所述操作台1的顶部,所述放置结构2包括用于放置装配部件的移动板21和用于驱动所述移动板21在水平方向移动的转动电机22,所述移动板21水平设置于所述操作台1的顶部,所述转动电机22设置于所述操作台1内,所述移动板21的内侧螺纹连接有螺纹杆23,所述螺纹杆23的外部与所述转动电机21的输出端均固定安装有转动齿轮24,两个所述转动齿轮24的外部啮合,所述移动板21的内侧安装有滑轮25,所述移动板21的内侧固定安装有用于对所述操作台1顶部清扫的清理刮板26;

48.滑槽3,所述滑槽3开设于所述操作台1的外侧,所述滑轮25的外部与所述滑槽3内部滚动连接,所述操作台1的顶部安装有用于收集被所述清理刮板26清扫下来颗粒物的收

集斗6,所述操作台1上设置有用于带动装配部件转动的转动结构4。

49.放置结构2主要作为待装配零部件的放置位置,移动板21水平设置在操作台1的顶部,与操作台1顶部保持上下平行状态,可以在操作台1的顶部水平方向滑动,转动电机22外接有电源,通过外部开关控制其运转,主要用于驱动移动板21在操作台1顶部水平滑动,螺纹杆23水平转动在操作台1外侧的移动槽5中,且在移动板21内侧设置有矩形凸起,其内部设置有与螺纹杆23适配的螺纹槽,矩形凸起与移动槽5滑动连接,对移动板21起到限位作用,而通过螺纹杆23转动,移动板21可以在水平方向移动,螺纹杆23上的转动齿轮24要小于转动电机22输出端上转动齿轮24,两者直径大小相差1-2倍,在两个转动齿轮24转动时,实现转速差,可以使得螺纹杆23可以快速转动,从而加快移动板21的水平移动速度;

50.滑轮25与滑槽3适配设置,通过两者配合滚动,对移动板21的前侧起到限位作用,并使其能够与操作台1保持稳定连接,清理刮板26安装在移动板21底部的左侧,与操作台1顶部保持贴合,在移动板21移动时,能够柜操作台1顶部进行清扫,可将掉落在操作台1顶部的碎屑、灰尘向左侧清扫,省去了人工手动清扫操作。

51.所述转动结构4包括驱动电机41,所述驱动电机41设置于所述操作台1内,所述驱动电机41的输出端固定安装有转动台42,所述转动台42的顶部安装有用于对金属零部件吸附定位的电磁板43。

52.所述操作台1的顶部开设有与所述转动台42适配的转动槽,所述转动台42位于所述转动槽内,且所述转动台42的顶部与所述操作台1的顶部保持在同一水平面上。

53.转动结构4主要用于带动大体积的零部件在操作台1顶部转动,实现对零部件的角度调节,方便人工对零部件不同位置进行装配操作,驱动电机41安装在操作台1内,外接有电源,通过外部开关控制其转动,转动台42水平设置在操作台1顶部的转动槽内,其顶部与操作台1的顶部保持同一水平面上,作为零部件放置位置,电磁板43位于为电磁铁,与外部电源连接,在需要对金属零部件进行固定时,可通过启动电磁板43开关,使其产生磁力对金属零部件进行磁力吸附,进而实现对零部件的有效固定,使其在转动时保持稳定状态。

54.所述操作台1的外侧开设有移动槽5,所述螺纹杆23的一侧与所述移动槽5内表面的一侧转动连接。

55.所述操作台1顶部的一侧固定安装有多个用于放置线束的线束放置架8,所述清理刮板26位于所述移动板21底部的左侧,所述清理刮板26的底部与所述操作台1的顶部贴合。

56.所述操作台1顶部的左侧开设于与所述收集斗6适配的矩形槽,所述收集斗6的外部与所述矩形槽内部滑动连接。

57.本发明提供的用于汽车线束装配检测的标准化装配台的工作原理如下:

58.在使用时,若零部件体积较小,则直接放置在移动板21上,然后对其进行线束装配作业,将线束放置在线束放置架8上,然后工作人员使用时直接拿取即可;

59.若零部件体积较大,则需要将移动板21展开,通过启动转动电机22,使得两个转动齿轮24同时转动,进而带动螺纹杆23可以转动,通过螺纹杆23转动,可以带动移动板21向右侧移动,其内侧的滑轮25同时在滑槽3内部滚动,直至滑轮25移动至滑槽3另一侧,同时转动电机22停止转动,此时移动板21保持固定,此时转动台42裸露在外,然后将大体积的零部件放置在转动台42的顶部,将其它相关工具和部件放置在移动板21的顶部;

60.之后若需要对大体积零部件位置调整时,若为金属零部件,则通过启动电磁板43,

使其产生磁力对金属零部件进行磁力吸附,使其能够与转动台42保持稳定连接,然后通过启动驱动电机41,使得转动台42可以转动,进而带动零部件转动至所需的角度,关闭驱动电机41即可。

61.与相关技术相比较,本发明提供的用于汽车线束装配检测的标准化装配台具有如下有益效果:

62.通过设置放置结构2,主要作为零部件放置位置,同时具备水平调节功能,可根据零部件的实际大小选择调整放置结构2的使用模式,在零部件体积较小,且质量较轻时,可直接放置在移动板21顶部进行装配,若零部件体积较大且质量较重,则可通过将移动板21展开,使得操作台1处于敞开状态,而移动板21和操作台1形成更大的放置区域,并使得转动台42裸露在外,用于放置大体积的零部件,一方面实现对装配台面积的增加,能够很好的适应大体积的零部件,具备充足的放置空间,在使用时更加灵活、更加方便,便于工作人员进行装配作业;

63.另一方面通过移动板21的展开,使得转动台42敞开,可以用于放置大体积零部件,并通过转动台42的转动,带动大体积零部件转动,实现自动对其角度调节,使得工作人员不必频繁的调整自身的位置,在使用时更加方便、更加轻松;

64.同时,在装配完成后,需要将移动板21收缩时,通过在移动板21底部设置的清理刮板26与收集斗配合使用,实现对对操作台1和转动台42表面自动清扫操作,能够将其表面的颗粒物以及灰尘杂质等向左侧清扫,最终清扫至收集斗6中集中收集起来,省去了人工手动清扫操作,在使用时更加省事。

65.第二实施例

66.请结合参阅图6和图7,基于本发明的第一实施例一种用于汽车线束装配检测的标准化装配台,本发明的第二实施例提供另一种用于汽车线束装配检测的标准化装配台,其中,第二实施例并不会妨碍第一实施例的技术方案的独立实施。

67.具体的,本发明的提供另一种用于汽车线束装配检测的标准化装配台不同之处在于:

68.所述操作台1顶部的一侧设置有多个存放结构7,所述存放结构7包括安装架71和安装座72,所述安装座72固定安装于所述操作台1的顶部,所述安装架71的底部与所述安装座72外部卡接,所述安装架71内壁的两侧均滑动卡接有多个放置板73,且多个所述放置板73在竖直方向依次上下均匀分布,所述安装架71内壁的两侧均开设有与所述放置板73适配的安装槽,所述安装架71的外侧转动连接有定位件74,所述定位件74的一侧与所述操作台1的外侧紧密贴合,所述定位件74通过定位螺栓与所述操作他1的外侧螺纹连接,所述安装架71与所述操作台1的顶部保持垂直设置。

69.存放结构7主要用于放置装配的线束,共设置有三个,均匀分布在操作台1顶部的左侧,可分别放置不同类型的线束,安装架71底部通过与安装座72滑动卡接,能够与操作台1顶部保持有效连接,而安装座72与安装架71底部设置的安装槽适配设置,两者卡接后,能够在竖直方向保持稳定连接,而安装架71内侧放置板73共设置三个,其数量可以根据具体的使用需求调整,通过与安装架71内侧滑动卡接,可实现自由安装与拆卸,定位件74外侧通过固定螺栓与操作台1的外部螺纹连接,用于进一步对安装架71进行固定,使其能够稳定安装在操作台1上;

70.而该存放结构7通过与操作台设置组装形式,可以将其单独拆卸下来使用,用于拿取线束,改变了传统的固定式结构设计,在使用时更加灵活、更加方便。

71.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1