一种新型万能机械扳手的制作方法

1.本实用新型涉及扳手领域,具体为一种新型万能机械扳手。

背景技术:

2.扳手是一种常用的安装与拆卸工具,是利用杠杆原理拧转螺栓、螺钉、螺母和其他螺纹紧持螺栓或螺母的开口或套孔固件的手工工具。扳手通常用碳素或合金材料的结构钢制造。扳手通常在柄部的一端或两端制有夹持螺栓或螺母的开口或套孔,使用时沿螺纹旋转方向在柄部施加外力,就能拧转螺栓或螺母。

3.中国专利cn201620721371.3公开了一种新型螺栓及万能扳手,采用的技术方案是,由扳手把连接在扳手头一端构成,所述的扳手头带有多个可伸缩卡头,且所述的可伸缩卡头均匀布置在扳手头内侧,所述的扳手头内侧设置有凹槽,所述凹槽中安装有弹簧和卡头,所述弹簧的一端固定在凹槽的底面,另外一端连接卡头,卡头的末端突出凹槽,所述的卡头的末端端面是斜面;本技术方案在使用过程中,存在当螺栓较大时,扳手头向螺栓沉头上套时,卡头下端会顶住螺栓沉头而不便于套入,且卡头不便于统一向螺栓沉头内收缩;当安装螺栓的空间较为狭小,例如向槽内安装螺栓时,扳手把较长而无法使用。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种新型万能机械扳手,采用的技术方案是,包括套筒和手柄,所述套筒和所述手柄相连,所述套筒内圈滑动连接有紧固齿,所述紧固齿和所述套筒之间压装有压缩弹簧,所述紧固齿有多个,在所述套筒内圈环形阵列分布,所述套筒表面开有滑槽,所述紧固齿上连接有滑杆,所述滑杆在所述滑槽内滑动连接,通过推动滑杆可使紧固齿向套筒内部回收,所述滑杆端面有凹槽;所述手柄还包括上柄、中柄和下柄,所述上柄和所述套筒相连,所述下柄连接有张开器,所述中柄一端和所述上柄轴连接,使中柄能够绕上柄转动,另一端和所述下柄轴连接,所述张开器还包括顶杆、外壳和驱动机构,所述外壳表面开有滑孔,所述顶杆在所述滑孔内滑动连接且所述顶杆和所述滑杆端面的所述凹槽数量一致、位置相对应、尺寸相匹配,所述外壳内有所述驱动机构,所述驱动机构和所述顶杆相连,驱动机构能够使顶杆沿滑孔滑动,顶杆插在滑杆的凹槽内能够驱动滑杆沿滑槽滑动,从而使紧固齿收入套筒中。

5.作为本实用新型的一种优选技术方案,还包括转圈,所述转圈为半圆型圈,所述转圈两端和所述套筒外侧轴连接,所述转圈中部连接所述上柄,可通过旋转转圈以使转圈与套筒垂直,节省手柄所占空间,便于在狭小环境使用。

6.作为本实用新型的一种优选技术方案,所述中柄还包括一号中柄和二号中柄,所述一号中柄和所述上柄轴连接,所述二号中柄和所述下柄轴连接,所述二号中柄和所述下柄之间可拆卸连接,在螺栓所处环境过于狭小时,可将二号中柄和一号中柄分离,将转圈和一号中柄旋转即可在狭小空间灵活转动套筒。

7.作为本实用新型的一种优选技术方案,所述二号中柄端部装有插块,所述插块上

有限位孔,所述一号中柄端部有与所述插块位置相对应、尺寸相匹配的插槽,所述插槽内滑动连接有解锁块,所述解锁块上有与所述限位孔位置相对应、尺寸相匹配的限位块;通过将插块插入插槽并经解锁块的限位块限位可进行一号中柄和二号中柄的,移动解锁块使限位块脱离限位孔可接触限位,将一号中柄和二号中柄分离。

8.作为本实用新型的一种优选技术方案,所述解锁块包括按头和u型套,所述u型套内侧面装有所述限位块,对插块进行限位,u型套可容纳插块,所述u型套顶面装有按头,底面和所述插槽内底面之间压装有第三压缩弹簧,有助于u型套的复位,所述插槽上顶面开有通孔,所述按头在所述通孔内滑动连接。

9.作为本实用新型的一种优选技术方案,所述限位块上设有斜面,可在插块的挤压下使u型套自行下移。

10.作为本实用新型的一种优选技术方案,所述驱动机构包括中心柱、按块和连杆,所述中心柱位于所述外壳内底面中心处,按块为底面开通、内部中空的柱状壳体,所述中心柱在所述按块内部滑动连接,可使按块沿中心柱滑动,且所述中心柱和所述按块内顶面之间压装有第一压缩弹簧,第一压缩弹簧可使按块自行复位,所述连杆一端和所述按块外侧面铰接,另一端和所述顶杆顶端铰接,按块上下移动的过程中,通过连杆的传动可使顶杆向四周滑动

11.作为本实用新型的一种优选技术方案,所述顶杆包括顶头和外筒,所述顶头和所述外筒组成伸缩结构,且内部装有第二压缩弹簧;所述外筒顶面和所述连杆铰接,通过将顶杆设成伸缩结构,在折叠手柄时,当顶头顶住套筒或滑杆时可使顶杆收缩,从而继续折叠,避免干涉导致无法折叠。

12.本实用新型的有益效果:本实用新型通过在套筒上开设滑槽,并使与紧固齿相连的滑杆在滑槽内滑动,将手柄设置为三段并采用铰接的方式连接,在手柄上连接张开器,张开器上设置顶杆和驱动机构,可通过手柄的弯折使张开器到达套筒的正上方,在将顶杆插入滑杆的凹槽内后通过驱动机构即可同时打开所有紧固齿,以便于套在螺栓的沉头上。

13.进一步的,在套筒外部轴连接转圈,并将手柄的中柄设置为二段式可拆卸连接,当螺栓安装的空间较为狭小,不便于长手柄转动时,可将中柄的二号中柄和一号中柄分离,将套筒旋转与套筒垂直,以便于转动套筒,将一号中柄旋转后可优化手柄旋转的力臂,以便于操作。

附图说明

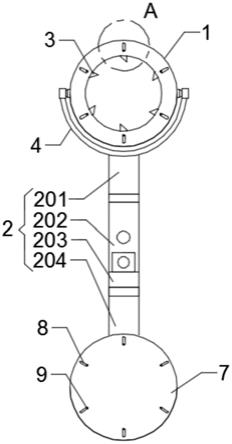

14.图1为本实用新型结构示意图;

15.图2为本实用新型手柄分离状态结构示意图;

16.图3为本实用新型a处放大结构示意图;

17.图4为本实用新型张开器结构示意图;

18.图5为本实用新型顶杆结构示意图;

19.图6为本实用新型解锁器结构示意图。

20.图中:1

‑

套筒、2

‑

手柄、201

‑

上柄、202

‑

一号中柄、203

‑

二号中柄、204

‑ꢀ

下柄、3

‑

紧固齿、4

‑

转圈、5

‑

滑槽、6

‑

滑杆、7

‑

张开器、8

‑

滑孔、9

‑

顶杆、901

‑ꢀ

顶头、902

‑

外筒、903

‑

第二压缩弹簧、10

‑

外壳、11

‑

中心柱、12

‑

按块、13

‑

连杆、 14

‑

第一压缩弹簧、15

‑

插块、16

‑

解锁

块、1601

‑

按头、1602

‑

u型套、1603

‑

限位块、1604

‑

第三压缩弹簧。

具体实施方式

21.实施例1

22.如图1至图6所示,本实用新型公开了一种新型万能机械扳手,采用的技术方案是,包括套筒1和手柄2,所述套筒1和所述手柄2相连,所述套筒 1内圈滑动连接有紧固齿3,所述紧固齿3和所述套筒1之间压装有压缩弹簧,所述紧固齿3有多个,在所述套筒1内圈环形阵列分布,所述套筒1表面开有滑槽5,所述紧固齿3上连接有滑杆6,所述滑杆6在所述滑槽5内滑动连接,所述滑杆6端面有凹槽;所述手柄2还包括上柄201、中柄和下柄204,所述上柄201和所述套筒1相连,所述下柄204连接有张开器7,所述中柄一端和所述上柄201轴连接,另一端和所述下柄204轴连接,通过将中柄折至竖直,再将下柄折至水平,可使张开器7到达套筒1的正上方,所述张开器7还包括顶杆9、外壳10和驱动机构,所述外壳10表面开有滑孔8,所述顶杆9在所述滑孔8内滑动连接且所述顶杆9和所述滑杆6端面的所述凹槽数量一致、位置相对应、尺寸相匹配,所述外壳10内有所述驱动机构,所述驱动机构和所述顶杆9相连,在张开器7到达套筒1的正上方时,顶杆9能够正好进入滑杆 6端面凹槽内,通过驱动机构使顶杆9向外壳10侧面方向移动可使滑杆6移动,从而达到使紧固齿3收缩的目的。

23.作为本实用新型的一种优选技术方案,所述还包括转圈4,所述转圈4 为半圆型圈,所述转圈4两端和所述套筒1外侧轴连接,所述转圈4中部连接所述上柄201;在将套筒1套在狭窄空间的螺栓沉头上后,可旋转转圈4,以节省手柄2所占空间。

24.作为本实用新型的一种优选技术方案,所述中柄还包括一号中柄202和二号中柄203,所述一号中柄202和所述上柄201轴连接,所述二号中柄203 和所述下柄204轴连接,所述二号中柄203和所述下柄204之间可拆卸连接,在必要时可将一号中柄202和二号中柄203分离,以进一步减少手柄2所占空间,此时可将一号中柄202转动后,手握一号中柄202转动套筒1。

25.作为本实用新型的一种优选技术方案,所述二号中柄203端部装有插块 15,所述插块15上有限位孔,所述一号中柄202端部有与所述插块15位置相对应、尺寸相匹配的插槽,所述插槽内滑动连接有解锁块16,所述解锁块16 上有与所述限位孔位置相对应、尺寸相匹配的限位块1603,将插块15插入插槽,可通过限位块对插块15进行限位,以确保连接的稳定。

26.作为本实用新型的一种优选技术方案,所述解锁块16包括按头1601和 u型套1602,u型套1602可收纳插块15,所述u型套1602内侧面装有所述限位块1603,所述u型套1602顶面装有按头1601,底面和所述插槽内底面之间压装有第三压缩弹簧1604,所述u型套1602底面和所述插槽内底面均装有圆柱,所述第三压缩弹簧1604套在所述圆柱上,以防止脱落,所述插槽上顶面开有通孔,所述按头1601在所述通孔内滑动连接。

27.作为本实用新型的一种优选技术方案,所述限位块1603上设有斜面,所述斜面朝向所述插槽进口方向。

28.作为本实用新型的一种优选技术方案,所述驱动机构包括中心柱11、按块12和连杆13,所述中心柱位于所述外壳10内底面中心处,按块12为底面开通、内部中空的柱状壳体,所述中心柱11为圆柱体,所述中心柱11在所述按块12内部滑动连接,所述中心柱11顶面

有第一防脱板,所述第一防脱板为圆柱体且直径大于所述中心柱11的直径,以防止按块12与中心柱11分离,且所述中心柱11和所述按块12内顶面之间压装有第一压缩弹簧14,所述连杆 13一端和所述按块12外侧面铰接,另一端和所述顶杆9顶端铰接。

29.作为本实用新型的一种优选技术方案,所述顶杆9包括顶头901和外筒 902,所述顶头901和所述外筒902组成伸缩结构,且所述顶头901上端有第二防脱板,下端有球型头,所述顶头901上还设有压板,当顶头901和外筒 902处于最大伸长量时,压板紧贴外壳10内底面,且内部装有第二压缩弹簧 903;所述外筒902顶面和所述连杆13铰接。

30.本实用新型的工作原理:将手柄2的中柄转至竖直,将下柄204旋转至水平,在折叠时,顶头901能够在外筒902内伸缩以避免和套筒1、滑杆6之间发生干涉,第二压缩弹簧903能够使顶头901复位,使顶杆9的顶头901进入滑杆6端面的凹槽内后,按压按块12,使按块12沿中心柱11向下滑动,同时压缩第一压缩弹簧14,在按块12向下滑动时,通过连杆13可向顶杆9施加向四周扩散的力,使顶杆9沿滑孔8滑动,进而带动滑杆6沿滑槽5滑动,使紧固齿3收缩入套筒1内,将套筒1套在螺栓沉头上,转动手柄2以紧固或松动螺栓;当螺栓所处空间较为狭小时,可按压解锁块16的按头1601,使u型套1602向下移动,压缩第三压缩弹簧1604,使限位块1603脱离插块15的限位孔,将插块15从插槽中拔出,以分离一号中柄202和二号中柄203,使用张开器7张开紧固齿3将套筒1套在螺栓沉头上后旋转转圈4使转圈4与套筒1 垂直,进一步转动一号中柄202使一号中柄202与上柄201垂直,握住一号中柄202即可旋转套筒1;使用完成后,将二号中柄203的插块15插入插槽内,使插块15挤压限位块1603的斜面,使u型套1602向下移动,进而使限位块 1603进入限位孔进行限位,完成连接。

31.本实用新型涉及的机械连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于公知常识。

32.本文中未详细说明的部件为现有技术。

33.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1