C柱总成装配工装的制作方法

c柱总成装配工装

技术领域

1.本实用新型涉及一种装配工装,具体是c柱总成装配工装。

背景技术:

2.汽车c柱是指车后挡风玻璃两侧的立柱,c柱主要用于支撑车顶和后挡风玻璃;当车辆后面受到撞击时,c柱有保护后排乘客安全的作用;在外观方面,c柱可以让车身看起来整体线条流畅、美观,是车身重要的一部分。

3.c柱分左右件,则c柱装配即需要对应的a、b两套工装;传统的c柱装配中这两套工装靠人工手动拆换;切换工装麻烦且耗时,换模效率低、劳动强度大,使得装配工作效率低下。

技术实现要素:

4.本实用新型的目的是提供可快速切换的c柱总成装配工装。

5.为实现上述目的,本实用新型提供如下技术方案:

6.c柱总成装配工装,包括机架、双面工装翻转装置和紧固机构;所述机架上设有双面工装翻转装置和紧固机构。

7.优选的:所述机架底面四角分别设有一个可刹车万向轮;机架的底面框架顶面对称设有一组机箱;机架中部倾斜设置有一块支撑板;若干零件盒均匀设置在支撑板顶面;支撑板上方的机架上设有风扇;机架顶端侧面设有电控箱;电控箱顶面设有三色警示灯;机架顶面的框架上设有led灯盘;风扇、三色警示灯和led灯盘分别与电控箱电性连接。

8.优选的:所述双面工装翻转装置包括工作台板、a面c柱工装、b面c柱工装、转轴和电机;工作台板设置在一组机箱之间;工作台板的两面分别设置有a面c柱工装和b面c柱工装;a面c柱工装和b面c柱工装上分别设有a面c柱工件识别传感器和b面c柱工件识别传感器;工作台板两端固定卡接有一组转轴安装座;转轴固定连接在安装座表面开设的通孔内;机箱顶端对应位置开设有供转轴穿过的通孔;转轴通过轴承转动连接在机箱的内壁上;右侧机箱内固定连接有电机;主动链轮固定套接在电机的输出端上;从动链轮固定套接在转轴外侧;链条套接在主动链轮和从动链轮外侧;a面c柱工件识别传感器、b面c柱工件识别传感器和电机均与电控箱电性连接。

9.优选的:所述紧固机构包括断气刹和定位气缸;左侧机箱内的转轴上设有断气刹;工作台板右侧的转轴安装座上开设有定位槽;右侧机箱内的对应位置设有定位气缸,定位气缸的伸缩杆末端卡接在定位槽内;断气刹和定位气缸均与电控箱电性连接。

10.由于采用上述技术方案,本实用新型具有以下优越性:

11.双面工装翻转装置的设置实现了自动快速切换工装,提高了工作效率,节省了人工拆换工装的时间,也节省了人力;工件识别传感器的设置避免了装配出错,提高了工作的精度;紧固机构的设置提高了装置的稳定性,提高产品质量。

附图说明

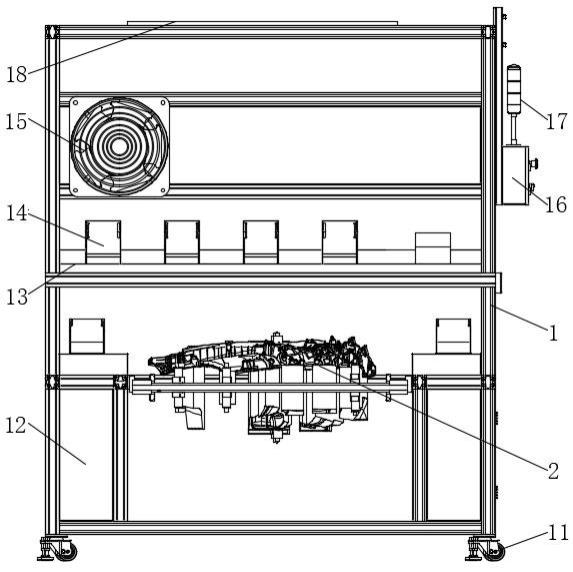

12.图1为c柱总成装配工装的正视图。

13.图2为c柱总成装配工装的侧视图。

14.图3为c柱总成装配工装中双面工装翻转装置的结构示意图。

15.图4为c柱总成装配工装中双面工装翻转装置的立体图。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

17.请参阅图1~4,本实用新型实施例中,c柱总成装配工装,包括机架1、双面工装翻转装置2和紧固机构;所述机架1上设有双面工装翻转装置2和紧固机构。

18.所述机架1底面四角分别设有一个可刹车万向轮11,方便装置的移动和固定;机架1的底面框架顶面对称设有一组机箱12;机架1中部倾斜设置有一块支撑板13;若干零件盒14均匀设置在支撑板13顶面;支撑板13上方的机架1上设有风扇15;机架1顶端侧面设有电控箱16;电控箱16顶面设有三色警示灯17;机架1顶面的框架上设有led灯盘18;风扇15、三色警示灯17和led灯盘18分别与电控箱16电性连接。

19.所述双面工装翻转装置2包括工作台板21、a面c柱工装22、b面c柱工装23、转轴25和电机26;所述工作台板21设置在该组机箱12之间;工作台板21的两面分别设置有a面c柱工装22和b面c柱工装23;a面c柱工装22和b面c柱工装23上分别设有a面c柱工件识别传感器221和b面c柱工件识别传感器231;工作台板21两端固定卡接有一组转轴安装座24;转轴25固定连接在安装座24表面开设的通孔内;机箱12顶端对应位置开设有供转轴25穿过的通孔;转轴25通过轴承转动连接在机箱12的内壁上;右侧机箱12内固定连接有电机26;主动链轮27固定套接在电机26的输出端上;从动链轮28固定套接在转轴25外侧;链条29套接在主动链轮27和从动链轮28外侧;a面c柱工件识别传感器221、b面c柱工件识别传感器231和电机26均与电控箱16电性连接。

20.所述紧固机构包括断气刹31和定位气缸32;所述左侧机箱12内的转轴25上设有断气刹31;工作台板21右侧的转轴安装座24上开设有定位槽241;右侧机箱12内的对应位置设有定位气缸32,定位气缸32的伸缩杆末端卡接在定位槽241内;断气刹31和定位气缸32均与电控箱16电性连接。

21.工作人员将工件放置在工装上完成工件的固定,工件识别传感器自动识别不同工件的不同特征,来辨别是否是当前工装对应的工件;当工装与工件对应上了才能启动装配程序进行装配,当感应到的工件与工装不对应,则三色警示灯17亮起,提醒工作人员纠错,工作人员取下工件,通过电控箱16上的按钮启动电机26,电机26通过链条29带动转轴25转动,工作台板21翻面后启动断气刹31将转轴25锁定,定位气缸32的伸缩杆伸长,伸缩杆末端卡接在定位槽241内将工作台板21固定,随后工作人员可继续进行工件的装配。

技术特征:

1.c柱总成装配工装,包括机架(1)、双面工装翻转装置(2)和紧固机构;其特征在于,所述机架(1)上设有双面工装翻转装置(2)和紧固机构;所述双面工装翻转装置(2)包括工作台板(21)、a面c柱工装(22)、b面c柱工装(23)、转轴(25)和电机(26);工作台板(21)设置在一组机箱(12)之间;工作台板(21)的两面分别设置有a面c柱工装(22)和b面c柱工装(23);a面c柱工装(22)和b面c柱工装(23)上分别设有a面c柱工件识别传感器(221)和b面c柱工件识别传感器(231);工作台板(21)两端固定卡接有一组转轴安装座(24);转轴(25)固定连接在安装座(24)表面开设的通孔内;机箱(12)顶端对应位置开设有供转轴(25)穿过的通孔;转轴(25)通过轴承转动连接在机箱(12)的内壁上;右侧机箱(12)内固定连接有电机(26);主动链轮(27)固定套接在电机(26)的输出端上;从动链轮(28)固定套接在转轴(25)外侧;链条(29)套接在主动链轮(27)和从动链轮(28)外侧;a面c柱工件识别传感器(221)、b面c柱工件识别传感器(231)和电机(26)均与电控箱(16)电性连接;所述紧固机构包括断气刹(31)和定位气缸(32);左侧机箱(12)内的转轴(25)上设有断气刹(31);工作台板(21)右侧的转轴安装座(24)上开设有定位槽(241);右侧机箱(12)内的对应位置设有定位气缸(32),定位气缸(32)的伸缩杆末端卡接在定位槽(241)内;断气刹(31)和定位气缸(32)均与电控箱(16)电性连接。2.根据权利要求1所述的c柱总成装配工装,其特征在于,所述机架(1)底面四角分别设有一个可刹车万向轮(11);机架(1)的底面框架顶面对称设有一组机箱(12);机架(1)中部倾斜设置有一块支撑板(13);若干零件盒(14)均匀设置在支撑板(13)顶面;支撑板(13)上方的机架(1)上设有风扇(15);机架(1)顶端侧面设有电控箱(16);电控箱(16)顶面设有三色警示灯(17);机架(1)顶面的框架上设有led灯盘(18);风扇(15)、三色警示灯(17)和led灯盘(18)分别与电控箱(16)电性连接。

技术总结

本实用新型公开了C柱总成装配工装,涉及汽车装配技术领域,包括机架、双面工装翻转装置和紧固机构;所述机架上设有双面工装翻转装置和紧固机构;工件固定后工件识别传感器自动识别不同工件的不同特征,来辨别是否是当前工装对应的工件;当工装与工件对应才能启动装配程序进行装配,当感应到的工件与工装不对应,则三色警示灯亮起提醒工作人员纠错,工作人员将工作台板翻面重新进行工件的装配;双面工装翻转装置的设置实现了自动快速切换工装,提高了工作效率,节省了人工拆换工装的时间,也节省了人力;工件识别传感器的设置避免了装配出错,提高了工作的精度;紧固机构的设置提高了装置的稳定性,提高产品质量。提高产品质量。提高产品质量。

技术研发人员:郑超

受保护的技术使用者:广州红宇自动化设备有限公司

技术研发日:2021.12.29

技术公布日:2022/6/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1