一种机加工柔性装夹机械手的制作方法

1.本实用新型涉及机加工技术领域,尤其涉及一种机加工柔性装夹机械手。

背景技术:

2.机械手是最早出现的工业机器人,也是最早出现的现代机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

3.在机加工领域,为了提高工作效率,机械手也常用于工件的装夹。但是,在现有技术中,机械手没有柔性的缓冲装置,在装夹工件的过程中,工件容易与夹具产生硬性的撞击,从而导致工件或夹具的损坏。

技术实现要素:

4.本实用新型的目的在于提供一种机加工柔性装夹机械手,在装夹工件时,工件可产生柔性的浮动,保证工件与夹具不会硬性撞击,从而提高良品率,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种机加工柔性装夹机械手,包括卡盘、夹片、压板及导向块;所述夹片连接于卡盘的卡爪上,导向块连接于卡盘的盘体上;所述压板通过弹性组件连接于导向块上,且压板位于夹片的内侧。

7.本实用新型的进一步改进方案是,所述卡盘为气动三爪卡盘,卡爪上连接有l型的基座,基座的一端延伸至盘体外侧,夹片连接于基座的一端。

8.本实用新型的进一步改进方案是,所述导向块在盘体前端的外沿呈环形阵列排布,且导向块与夹片间隔交错排布。

9.本实用新型的进一步改进方案是,所述压板呈花瓣状,压板的中心处为挡接部,压板上的每个瓣片对应一个导向块,三组弹性组件分别连接于瓣片与导向块之间。

10.本实用新型的进一步改进方案是,所述弹性组件包括导向杆与弹性件,导向杆垂直于压板及导向块;所述导向块上设有导向孔,导向杆的一端滑动连接于导向孔,另一端连接于瓣片,弹性件套设于导向杆的外壁,且弹性件的两端分别抵接于瓣片及导向块。

11.本实用新型的进一步改进方案是,所述导向杆为半纹的内六角螺栓,瓣片上设有螺纹孔,内六角螺栓的一端插接于导向孔中,内六角螺栓的头部卡接于导向块的外侧,内六角螺栓的另一端螺纹配合于螺纹孔中。

12.本实用新型的进一步改进方案是,所述弹性件为螺旋式的弹簧,且导向块外侧的内六角螺栓头部套有垫片。

13.本实用新型的进一步改进方案是,所述夹片的夹紧端为凹弧状结构。

14.本实用新型的进一步改进方案是,所述导向孔中过盈配合有滑套,内六角螺栓的光杆部滑动连接于滑套内壁。

15.本实用新型的有益效果:

16.第一、本实用新型的机加工柔性装夹机械手,在装夹工件时,工件可产生柔性的浮动,保证工件与夹具不会硬性撞击,从而提高良品率。

17.第二、本实用新型的机加工柔性装夹机械手,导向块与夹片间隔交错排布,既方便导向块、压板的安装,也能保证工件受力的均匀性。

18.第三、本实用新型的机加工柔性装夹机械手,夹片的夹紧端为凹弧状结构,夹紧工件时不易脱落。

19.第四、本实用新型的机加工柔性装夹机械手,内六角螺栓的光杆部滑动连接于滑套内壁,可延长导向块的使用寿命。

附图说明

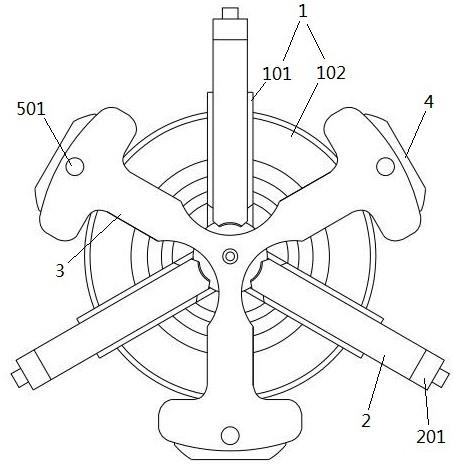

20.图1为本实用新型的整体结构示意图。

21.图2为本实用新型的局部结构示意图。

22.图3为本实用新型的局部结构示意图。

23.图4为本实用新型的夹片安装示意图。

24.图5为本实用新型的弹性组件安装示意图。

25.图6为本实用新型的压板结构示意图。

26.图中:1-卡盘、101-卡爪、102-盘体、2-夹片、201-基座、3-压板、301-挡接部、302-瓣片、4-导向块、401-导向孔、5-弹性组件、501-内六角螺栓、502-弹簧、503-垫片、6-滑套。

具体实施方式

27.下面结合附图和具体实施例,进一步阐明本实用新型。

28.实施例1:如图1~6所示,一种机加工柔性装夹机械手,包括卡盘1、夹片2、压板3及导向块4;所述夹片2连接于卡盘1的卡爪101上,导向块4连接于卡盘1的盘体102上;所述压板3通过弹性组件5连接于导向块4上,且压板3位于夹片2的内侧;所述卡盘1为气动三爪卡盘,卡爪101上连接有l型的基座201,基座201的一端延伸至盘体102外侧,夹片2连接于基座201的一端;所述导向块4在盘体102前端的外沿呈环形阵列排布,且导向块4与夹片2间隔交错排布;所述压板3呈花瓣状,压板3的中心处为挡接部301,压板3上的每个瓣片302对应一个导向块4,三组弹性组件5分别连接于瓣片302与导向块4之间;所述弹性组件5包括导向杆与弹性件,导向杆垂直于压板3及导向块4;所述导向块4上设有导向孔401,导向杆的一端滑动连接于导向孔401,另一端连接于瓣片302,弹性件套设于导向杆的外壁,且弹性件的两端分别抵接于瓣片302及导向块4;所述导向杆为半纹的内六角螺栓501,瓣片302上设有螺纹孔,内六角螺栓501的一端插接于导向孔401中,内六角螺栓501的头部卡接于导向块4的外侧,内六角螺栓501的另一端螺纹配合于螺纹孔中;所述弹性件为螺旋式的弹簧502,且导向块4外侧的内六角螺栓501头部套有垫片503;所述夹片2的夹紧端为凹弧状结构。

29.实施例2:本实施例为实施例1的进一步改进,主要改进之处在于,实施例1在长期使用后,导向块4易磨损,降低导向块4的使用寿命;而在本实施例中,可以避免上述缺陷,具体地说:

30.所述导向孔401中过盈配合有滑套6,内六角螺栓501的光杆部滑动连接于滑套6内

壁;本实施例的内六角螺栓501的光杆部滑动连接于滑套6内壁,可延长导向块4的使用寿命。

31.除此之外,本实施例与实施例1完全相同,此处不作赘述。

32.本实用新型具体工作原理如下:

33.在工作时,该机械手与机械臂配套使用;以加工锥齿轮为例,机械手先抓取锥齿轮,卡盘1上的卡爪101相互靠近,三块夹片2夹住锥齿轮的齿轮部分外壁,且锥齿轮的转轴一端与压板3中心处的挡接部301接触;机械手将锥齿轮移送至夹具一端,当锥齿轮触碰到夹具时通过传感器感应,卡爪101相互远离,夹片2松开锥齿轮,依靠压板3将锥齿轮向夹具中推送,以使锥齿轮的中心孔套装在夹具外壁,由于弹性组件5的作用,锥齿轮会根据实际的受力情况产生相应的浮动,从而防止锥齿轮与夹具之间硬性撞击。

34.值得注意的是,本实用新型不仅限于锥齿轮的装夹,也可用于其它类型工件,夹片2的形状也可根据工件作出相应调整。

35.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种机加工柔性装夹机械手,其特征在于:包括卡盘(1)、夹片(2)、压板(3)及导向块(4);所述夹片(2)连接于卡盘(1)的卡爪(101)上,导向块(4)连接于卡盘(1)的盘体(102)上;所述压板(3)通过弹性组件(5)连接于导向块(4)上,且压板(3)位于夹片(2)的内侧。2.如权利要求1所述的一种机加工柔性装夹机械手,其特征在于:所述卡盘(1)为气动三爪卡盘,卡爪(101)上连接有l型的基座(201),基座(201)的一端延伸至盘体(102)外侧,夹片(2)连接于基座(201)的一端。3.如权利要求1所述的一种机加工柔性装夹机械手,其特征在于:所述导向块(4)在盘体(102)前端的外沿呈环形阵列排布,且导向块(4)与夹片(2)间隔交错排布。4.如权利要求3所述的一种机加工柔性装夹机械手,其特征在于:所述压板(3)呈花瓣状,压板(3)的中心处为挡接部(301),压板(3)上的每个瓣片(302)对应一个导向块(4),三组弹性组件(5)分别连接于瓣片(302)与导向块(4)之间。5.如权利要求4所述的一种机加工柔性装夹机械手,其特征在于:所述弹性组件(5)包括导向杆与弹性件,导向杆垂直于压板(3)及导向块(4);所述导向块(4)上设有导向孔(401),导向杆的一端滑动连接于导向孔(401),另一端连接于瓣片(302),弹性件套设于导向杆的外壁,且弹性件的两端分别抵接于瓣片(302)及导向块(4)。6.如权利要求5所述的一种机加工柔性装夹机械手,其特征在于:所述导向杆为半纹的内六角螺栓(501),瓣片(302)上设有螺纹孔,内六角螺栓(501)的一端插接于导向孔(401)中,内六角螺栓(501)的头部卡接于导向块(4)的外侧,内六角螺栓(501)的另一端螺纹配合于螺纹孔中。7.如权利要求6所述的一种机加工柔性装夹机械手,其特征在于:所述弹性件为螺旋式的弹簧(502),且导向块(4)外侧的内六角螺栓(501)头部套有垫片(503)。8.如权利要求1或2所述的一种机加工柔性装夹机械手,其特征在于:所述夹片(2)的夹紧端为凹弧状结构。9.如权利要求5或6所述的一种机加工柔性装夹机械手,其特征在于:所述导向孔(401)中过盈配合有滑套(6),内六角螺栓(501)的光杆部滑动连接于滑套(6)内壁。

技术总结

本实用新型公开了一种机加工柔性装夹机械手,包括卡盘、夹片、压板及导向块;所述夹片连接于卡盘的卡爪上,导向块连接于卡盘的盘体上;所述压板通过弹性组件连接于导向块上,且压板位于夹片的内侧;所述卡盘为气动三爪卡盘,卡爪上连接有L型的基座,基座的一端延伸至盘体外侧,夹片连接于基座的一端;所述导向块在盘体前端的外沿呈环形阵列排布,且导向块与夹片间隔交错排布。本实用新型在装夹工件时,工件可产生柔性的浮动,保证工件与夹具不会硬性撞击,从而提高良品率。从而提高良品率。从而提高良品率。

技术研发人员:房讯 王力 张剑 张洛乐 闫百宏 黄小宝 徐峰 刘斌 张佳明

受保护的技术使用者:江苏双环齿轮有限公司

技术研发日:2022.02.28

技术公布日:2022/6/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1