一种中重剥离力的无溶剂离型硅油及其制备方法与流程

1.本发明涉及离型硅油产品,尤其涉及一种中重剥离力的无溶剂离型硅油及其制备方法。

背景技术:

2.离型硅油按组成成分可分为:溶剂型离型硅油,无溶剂型硅油和乳液型离型硅油。溶剂型离型硅油由于本身含有溶剂,使用过程中还需要添加大量的溶剂,对环境和人员有较大的危害,将逐渐被淘汰;而乳液型离型硅油目前适用范围较小,对纸张尤其是格拉辛纸基材适应性差;无溶剂型离型硅油适应性广,尤其对各种纸张基材拥有良好的适应性,并且产品本身无毒无污染,使用过程中也不需要使用溶剂,对环境无污染,对人员无毒害作用,成为离型硅油市场应用的最主要方向。

3.无溶剂离型硅油根据其剥离力可分为以下几类:超轻剥离力(1

‑

3克),轻剥离力(8

‑

13克),中重型剥离力(15

‑

30克),重剥离力(35

‑

60克),超重型剥离力(>70克)。目前离型纸产品越来越多样化,对不同剥离力的离型纸均有需求,整个产业逐渐进入细分化,因此对离型硅油的要求越来越细致,因此如何研发出一款性价比高、剥离稳定性好、剥离增重效果明显且添加量极少的无溶剂离型硅油,打破国产离型硅油产品空白期,成为市场的主要需求。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种中重剥离力的无溶剂离型硅油,通过合成含有硬脂酰丙基的聚硅氧烷,作为本无溶剂离型硅油的重剥离添加剂,硅油剥离力增重效果明显,稳定性好,剥离噪音小,且添加量极少,性价比高。同时无溶剂离型硅油产品对基材适应范围广,可适用于pek、格拉辛和ckk等纸张基材的涂硅,涂硅后剥离力衰减幅度小、残余率高。

5.本发明的上述技术目的是通过以下技术方案得以实现的,一种中重剥离力的离型硅油,按照重量份数计算,包括有以下组分:

[0006][0007]

本发明中,所述含硬脂酰丙基的聚硅氧烷的结构式为:

[0008]

其中,m为30≤m≤300,n为0<n≤20,r为—ch3或者r1,r1为—c3h6cooc

11

h

23

。

[0009]

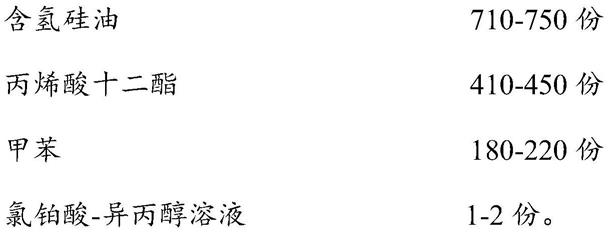

本发明中,所述含硬脂酰丙基的聚硅氧烷中,按照重量份数计算,合成配方为:

[0010][0011]

本发明中,所述乙烯基硅油的粘度为800

‑

1200mpa

·

s,所述乙烯基硅油中乙烯基的质量分数为0.5

‑

2%。

[0012]

进一步地,所述乙烯基硅油的结构式为:

[0013]

其中,m为50≤m≤500,n为0≤n≤50。

[0014]

进一步地,所述乙烯基硅油中,按照重量份数计算,合成配方为:

[0015][0016]

本发明中,所述交联剂为聚甲基氢硅烷,粘度为20mpa

·

s。

[0017]

本发明中,还包括有含氟氢基硅氧烷,所述中重剥离力无溶剂离型硅油中所述含氟氢基硅氧烷的质量分数为0.01

‑

2%。

[0018]

进一步地,所述含氟氢基硅氧烷的结构式为(ch3)3sio

‑

[

‑

(ch3)rsio

‑

]

a

‑

[

‑

(ch3)hsio

‑

]

b

‑

si(ch3)3,式中r为

‑

ch2ch2cf2cf2cf2cf3,a为12≤a≤15,b为20≤b≤30。

[0019]

本发明的另一个目的在于提供中重剥离力的无溶剂离型硅油的制备方法,包括如下步骤:

[0020]

(1)乙烯基硅油的合成:将八甲基环四硅氧烷和四甲基四乙烯基环四硅氧烷混合搅拌,控制真空度的同时通入n2,馏出反应生成的馏出物,随后加入四甲基二乙烯基二硅氧烷和四甲基氢氧化铵碱胶进行反应,反应完毕后破除四甲基氢氧化铵碱胶,随后升温脱除低沸物,制备获得乙烯基硅油;

[0021]

(2)含硬脂酰丙基的聚硅氧烷的合成:在氮气保护下,将含氢硅油、甲苯和氯铂酸

‑

异丙醇溶液混合搅拌,再缓慢滴入丙烯酸十二酯进行反应,反应结束后减压蒸馏除去甲苯,继续升温并抽真空脱除低沸物,制备获得含硬脂酰丙基的聚硅氧烷;

[0022]

(3)离型硅油的配制:将乙烯基硅油、炔醇、含硬脂酰丙基的聚硅氧烷和和含氟氢基硅氧烷混合均匀后,再加入交联剂和卡斯特催化剂,制备获得无溶剂离型硅油。

[0023]

本发明具有以下有益效果:

[0024]

(1)本发明合成了含硬脂酰丙基的聚硅氧烷,其作为离型硅油的剥离力调节剂,其添加量极少,性价比高,极大增加了离型硅油的剥离力,且剥离力稳定性好,剥离噪音小;

[0025]

(2)本发明还通过含硬脂酰丙基的聚硅氧烷和含含氟氢基硅氧烷的复配,进一步地提高了剥离力的增重幅度,可制备超重剥离力的离型纸产品;

[0026]

(3)本发明所制备的离型硅油产品涂层对基材适应范围广,可适用于pek、格拉辛和cck等纸张基材的涂硅,且剥离力衰减幅度小,残余率高。

具体实施方式

[0027]

实施例1

[0028]

乙烯基硅油99.8份,炔醇0.2份,含硬脂酰丙基的聚硅氧烷0.5份,交联剂4.3份,卡斯特催化剂1.5份。

[0029]

本实施例中,乙烯基硅油、炔醇为无溶剂离型硅油的主剂。

[0030]

其中,乙烯基硅油的粘度为1000mpa

·

s,乙烯基的质量分数为1%。

[0031]

其中,乙烯基硅油的结构式为

[0032][0033]

其中,m为50≤m≤500,n为0≤n≤50。

[0034]

进一步地,在本实施例中,所采用的乙烯基硅油的平均结构式为

[0035][0036]

其中,乙烯基硅油中,按照重量份数计算,合成配方为:八甲基环四硅氧烷1255.2份,四甲基四乙烯基环四硅氧烷32.7份,四甲基二乙烯基二硅氧烷12.1份,四甲基氢氧化铵碱胶7份。

[0037]

本实施例中,含硬脂酰丙基的聚硅氧烷为制备无溶剂离型硅油的重剥离添加剂,本实施例采用的含硬脂酰丙基的聚硅氧烷剥离力增重效果明显,剥离力稳定性好,且添加量少,性价比高。

[0038]

其中,含硬脂酰丙基的聚硅氧烷的结构式为

其中,m为30≤m≤300,n为0<n≤20,r为—ch3或者r1,r1为—c3h6cooc

11

h

23

。

[0039]

进一步地,在本实施例中,含硬脂酰丙基的聚硅氧烷的结构式为

[0040][0041]

其中,含硬脂酰丙基的聚硅氧烷中,按照重量份数计算,合成配方为:含氢硅油732.4份,丙烯酸十二酯433.5份,甲苯200份,氯铂酸

‑

异丙醇溶液1份。

[0042]

其中,氯铂酸

‑

异丙醇溶液中铂的浓度为4000ppm。

[0043]

其中,交联剂为聚甲基氢硅氧烷,聚甲基氢硅氧烷的粘度为20mpa

·

s。

[0044]

其中,卡斯特催化剂为制备离型硅油的催化剂,其含有的铂浓度为5000ppm。

[0045]

其中,炔醇为乙炔基环己醇。

[0046]

本实施例的制备方法如下:

[0047]

(1)乙烯基硅油的合成:在三口烧瓶中加入八甲基环四硅氧烷和四甲基四乙烯基环四硅氧烷,搅拌升温至65℃,通入n2的同时减压控制真空度为

‑

0.09mpa,调节n2流速,使馏出物为0.5份/min,持续30min;随后通入四甲基二乙烯基二硅氧烷和四甲基氢氧化铵碱胶,搅拌升温至100

‑

105℃,聚合反应4h;升温至150℃反应2h破除四甲基氢氧化铵碱胶,再升温至190℃控制真空度为

‑

0.098mpa,并通入n2脱除低沸物,直至无馏出物结束,制备获得乙烯基硅油;

[0048]

(2)含硬脂酰丙基的聚硅氧烷的合成:在n2保护下,向三口烧瓶中加入含氢硅油、甲苯和氯铂酸

‑

异丙醇溶液,室温下搅拌,通过滴液漏斗缓慢滴入丙烯酸十二酯,滴加时间为2h,滴加结束后升温至60℃,反应8h;升温至110℃减压蒸馏除去甲苯,继续升温至170℃抽真空脱除低沸物,至无馏出物结束,制备获得含硬脂酰丙基的聚硅氧烷;

[0049]

(3)离型硅油配制:将乙烯基硅油、炔醇和含硬脂酰丙基的聚硅氧烷混合均匀后,再加入聚甲基氢硅氧烷和卡斯特催化剂,制备获得无溶剂离型硅油。

[0050]

实施例2

[0051]

本实施例与实施例1的区别在于:

[0052]

乙烯基硅油97.6份,炔醇0.4份,含硬脂酰丙基的聚硅氧烷1份,交联剂4.4份,卡斯特催化剂1份。

[0053]

其中,乙烯基硅油的粘度为800mpa

·

s,乙烯基的质量分数为0.5%。

[0054]

其中,乙烯基硅油中,按照重量份数计算,合成配方为:八甲基环四硅氧烷1200份,四甲基四乙烯基环四硅氧烷11份,四甲基二乙烯基二硅氧烷10份,四甲基氢氧化铵碱胶5份。

[0055]

其中,含硬脂酰丙基的聚硅氧烷中,按照重量份数计算,合成配方为:含氢硅油710份,丙烯酸十二酯410份,甲苯180份,氯铂酸

‑

异丙醇溶液2份。

[0056]

本实施例的制备方法与实施例1的区别在于:步骤(1)中,加入四甲基四乙烯基环四硅氧烷后搅拌升温至70℃,再加入四甲基氢氧化铵碱胶后搅拌升温至105℃聚合反应5h,破除四甲基氢氧化铵碱胶后升温至200℃;步骤(2)中,滴加完毕丙烯酸十二酯后升温至65℃,反应10h,随后升温至120℃减压蒸馏除去甲苯,随后升温至180℃抽真空脱除低沸物。

[0057]

实施例3

[0058]

本实施例与实施例1的区别在于:

[0059]

乙烯基硅油101.6份,炔醇0.4份,含硬脂酰丙基的聚硅氧烷0.5份,交联剂4份,卡斯特催化剂1.5份,含氟氢基硅氧烷。

[0060]

其中,乙烯基硅油的粘度为1200mpa

·

s,乙烯基的质量分数为2%。

[0061]

其中,乙烯基硅油中,按照重量份数计算,合成配方为:八甲基环四硅氧烷1300份,四甲基四乙烯基环四硅氧烷85份,四甲基二乙烯基二硅氧烷15份,四甲基氢氧化铵碱胶8份。

[0062]

其中,含硬脂酰丙基的聚硅氧烷中,按照重量份数计算,合成配方为:含氢硅油750份,丙烯酸十二酯450份,甲苯220份,氯铂酸

‑

异丙醇溶液2份。

[0063]

其中,所述中重剥离力无溶剂离型硅油中所述含氟氢基硅氧烷的质量分数为0.01

‑

2%。含氟氢基硅氧烷为制备离型硅油的重剥离调节剂,其结构式为(ch3)3sio

‑

[

‑

(ch3)rsio

‑

]

a

‑

[

‑

(ch3)hsio

‑

]

b

‑

si(ch3)3。式中r为

‑

ch2ch2cf2cf2cf2cf3,其中,a为12≤a≤15,b为20≤b≤30。

[0064]

本实施例采用含氟烃基硅氧烷与含硬脂酰丙基的聚硅氧烷并用作为重剥离调节剂,剥离力增重比单独使用含硬脂酰丙基的聚硅氧烷幅度更大,可制备超重剥离力的离型纸产品。

[0065]

本实施例的制备方法与实施例1的不同之处在于:步骤(3)中,将含氟烃基硅氧烷与含硬脂酰丙基的聚硅氧烷的混合物加入乙烯基硅油和炔醇中。

[0066]

对比例1

[0067]

对比例1与实施例1的不同之处在于:

[0068]

乙烯基硅油99.8份,炔醇0.2份,交联剂4.3份,卡斯特催化剂1.5份。

[0069]

本对比例中不添加含硬脂酰丙基的聚硅氧烷。

[0070]

对比例2

[0071]

对比例2与实施例1的不同之处在于:

[0072]

乙烯基硅油99.8份,炔醇0.2份,含氟氢基硅氧烷0.5份,交联剂4.3份,卡斯特催化剂1.5份。

[0073]

本对比例中采用含氟氢基硅氧烷替换含硬脂酰丙基的聚硅氧烷。

[0074]

对比例3(对照组)

[0075]

对比例3采用市售重剥离力无溶剂离型硅油,涂布配方为:主剂60份,重剥离添加剂40份,交联剂6.5份,铂浓度为5000ppm的铂催化剂2.5份。

[0076]

将上述实施例1

‑

3及对比例1

‑

3所制备的离型硅油各涂布于60g/m2重的格拉辛纸上,涂硅量为1.2g/m2,140℃烘烤15秒,将涂硅固化好的离型纸放入恒温恒湿箱,于85℃、85%湿度的条件下对比,涂硅后的格拉辛纸使用tesa 7475胶带测剥离力,以及放置15天后的剥离力,nitto 31b测试标准参照finat技术手册之ftm10,最终得到产品性能,如下表所

示:

[0077][0078]

前述的实施例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例为申请人真实试验结果加以论证。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1