一种纸浆模塑一次性餐具的高效全自动生产线的制作方法

1.本实用新型属于纸浆模塑一次性餐具的生产设备,具体是涉及一种纸浆模塑一次性餐具的高效全自动生产线。

背景技术:

2.纸浆模塑的一次性餐具,在生产过程中,绝大多数采用湿压干燥定型法,即湿坯成型后直接放入模压机构中,对模具采用电加热或导热油加热,在高温高压下将湿坯定型成干坯。湿压干燥定型法在生产中明显地有着如下不足:1、单工位定型周期长,30-45秒一模;2、模具需要加热到180-190度左右,电加热或导热油加热,都产生高能耗;3、生产一定时间后热压模具上会产生顽固结垢,导致产品出现品质缺陷,必须拆换模具进行除垢并疏通气孔,生产连续性被打断,同时还需要耗费大量人工,由专门的模具保养团队清洗模具和制网绑网;4、热压模具温度高,拆卸困难,下机保养前需要冷却,停机时间长,一般4-8小时;5、为增加单位时间产出,模具往往采用大版面多工位,模具成本高,模具制造周期长,转产养护困难;6、湿坯水分高,约70%含水量需要加热干燥,干燥效率低;7、为缩短模具保养导致长停机时间对生产订单的影响,往往会做多一套保养模具备用,增加生产模具投资成本以及给量产模具的准备工作带来压力;8、量产模具因为加热膨胀,模具间隙不容易控制,往往需要多次试模改模;9、湿压干燥定型法中,产品的贴网面有网纹,不光滑的外表面无法实现客户的产品装饰需求。另外,在生产过程中,防水防油剂直接添加在纸浆池中,消耗量大,增加生产成本;采用立式模切装置,极易钝刀,切边后的废边容易堆积在模具内,需要人工清理,同时因刀片寿命短,需要频繁更换新的刀片,又会导致停机以及增加产品品质缺陷风险;自动机生产时,因制程不稳定,自动化生产程度不高,需要人工看护机器,自动生产过程不连续;与吸塑工艺相比,产品生产成本不具竞争力。

技术实现要素:

3.本实用新型主要是解决上述现有技术所存在的技术问题,提供了一种纸浆模塑一次性餐具的高效全自动生产线。

4.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种纸浆模塑一次性餐具的高效全自动生产线,包括湿坯成型装置部分、湿坯转移装置部分、湿坯干燥装置部分和干坯定型装置部分。所述湿坯成型装置部分包括设置在机架上的转鼓,转鼓的转轴上设有转鼓电机,转鼓的鼓面上设有成型模具,机架内设有纸浆池,鼓面上的成型模具与纸浆池相适配,转鼓的后面在机架上设有正对鼓面的第一喷杆;所述湿坯转移装置部分包括湿坯翻转机构和移送皮带机构,其中所述湿坯翻转机构包括正对鼓面的翻转板,翻转板一个侧面上设有转移模具,翻转板的转轴上设有翻转电机,翻转板经由滑块设置在机架的水平滑轨副上,机架上还设有翻转板的平移驱动器,所述移送皮带机构设置在湿坯翻转机构的下面,包括移送皮带和支撑移送皮带的支撑板,支撑板经由滑块设置在机架的竖直滑轨副上,机架上还设有支撑板的升降驱动器,翻转板的上面在机架上设有正对翻转板的第

二喷杆;所述湿坯干燥装置部分包括前置隧道和后置隧道,前置隧道和后置隧道之间设有若干个微波干燥器,前置隧道、后置隧道和微波干燥器相互贯通,其内穿设有与移送皮带相配合的输送皮带;所述干坯定型装置部分包括设置在输送皮带末端处的六轴机器人、卧式模压机构、卧式模切机构以及设置在卧式模切机构出口处的工作台板,六轴机器人的前端设有框架,框架上设有取坯真空吸盘,工作时六轴机器人利用框架上的取坯真空吸盘先是从输送皮带上拿取干坯,送往卧式模压机构对干坯进行模压整形,整理制品的尺寸和外观,然后六轴机器人从卧式模压机构内抓取整形后的制品送往卧式模切机构进行毛边切除并自动分离废边和产品,在卧式模切机构内成品叠摞到规定的数量后被推出并放置在工作台板上,供包装入袋。

5.作为优选,所述翻转板的平移驱动器包括设置在机架上的平移电机及其驱动的平移丝杆,平移电机驱动平移丝杆转动使得翻转板在水平滑轨副上前后移动,也可以采用气缸等由活塞杆驱动翻转板在水平滑轨副上前后移动。

6.作为优选,所述支撑板的升降驱动器包括设置在机架上的升降电机及其驱动的升降丝杆,升降电机驱动升降丝杆转动使得支撑板在竖直滑轨副上上下移动,也可以采用气缸等由活塞杆驱动支撑板在竖直滑轨副上上下移动。

7.作为优选,所述若干个微波干燥器各自独立,均由变频器独立控制,便于根据制程灵活开启和关闭微波干燥器以及调整其功率。

8.上述纸浆模塑一次性餐具高效全自动生产线的生产方法,包括湿坯成型的步骤、湿坯转移的步骤、湿坯干燥的步骤和干坯定型的步骤,其中所述湿坯成型的步骤具体为:转鼓电机驱动转鼓转动,成型模具进入纸浆池时快速吸取纸浆,成型模具离开纸浆池经由负压抽湿后,纸浆在成型模具上形成湿坯,当湿坯转至正对第一喷杆时,由第一喷杆对湿坯的一个侧面喷涂防水防油剂;所述湿坯转移的步骤具体为:翻转电机驱动翻转板使转移模具正对转鼓等待转移湿坯,当转鼓转动使得湿坯正对转移模具时,平移驱动器驱动翻转板靠近鼓板并由转移模具取下湿坯,随后翻转板后退并由翻转电机驱动翻转板使湿坯朝上,由第二喷杆对湿坯的另一个侧面喷涂防水防油剂,接着翻转电机驱动翻转板使湿坯朝下,同时升降驱动器驱动支撑板上升使移送皮带靠近湿坯,转移模具将湿坯放置在移送皮带上,升降驱动器驱动支撑板下降,同时移送皮带转动将湿坯移送到输送皮带上,翻转电机驱动翻转板使转移模具正对转鼓等待再次转移湿坯;所述湿坯干燥的步骤具体为:输送皮带运送湿坯依次经过前置隧道、微波干燥器和后置隧道,根据设定开启微波干燥器将湿坯干燥成干坯,同时进行制品除菌;所述干坯定型的步骤具体为:按照编订好的程序,输送皮带末端处的六轴机器人利用框架上的取坯真空吸盘先是从输送皮带上拿取干坯,送往卧式模压机构对干坯进行模压整形,整理制品的尺寸和外观,然后六轴机器人从卧式模压机构内抓取整形后的制品送往卧式模切机构进行毛边切除并自动分离废边和产品,在卧式模切机构内成品叠摞到规定的数量后被推出并放置在工作台板上,供包装入袋。

9.作为优选,所述湿坯成型的步骤中,成型模具每次进入纸浆池快速吸取纸浆的厚度控制在2-3mm,多次吸取纸浆和负压抽湿后在成型模具上形成设定厚度的湿坯,湿坯的含水率为55%-65%。

10.作为优选,所述湿坯干燥的步骤中,干坯的含水率为3%-12%。

11.本实用新型中,转鼓、六轴机器人、卧式模压机构和卧式模切机构均为现有技术,

其中转鼓可以参考申请号为202021688054.9的专利“一种转股机做餐具生产线”述及的转股(鼓)成型机;六轴机器人选用瑞士abb集团在国内abb(中国)有限公式制造的irb系列通用型六轴机器人,可编程序进行位置和动作控制;卧式模压机构选用宁波利广机械有限公司fre系列全电压力机;卧式模切机构选用杭州华林塑胶机械制造有限公司卧式系列冲裁机。本技术中不对其内部机构予以赘述,以此声明。

12.本实用新型的优点和有益效果有:1、生产周期快,每5-8秒一模,单位产出量大幅提升;2、模具无需加热,常温生产即可,精度高,可一次试模成功,且无需做多一套保养模具备用;3、模具在生产过程中无需保养,即免维护,没有保养人工费用;4、模具转产拆卸容易,半小时内完成;5、只需一套小版面生产模具,不需要多工位干燥定型模具,模具版面小,投资少,基本无需保养,转产灵活,生产持续性高;6、采用多次吸取纸浆和负压抽湿在成型模具上形成设定厚度的湿坯,湿坯中的水份含量低于70%,约55-60%含水量需要干燥,能耗大幅下降;7、采用卧式模切机构,废边自动跌落,不会堆积在模具内,自动化生产稳定性极好,制程连续,无品质担忧;8、干压成型的产品两面光滑,易于实现外表面的装饰,如logo印刷等客户需求;9、防水防油剂改为直接喷涂于产品的两个表面,可以节省防水防油剂90%用量;10、制程稳定,可实现无人化生产;11、采用微波干燥工艺,功率可根据制程进行调整,集中干燥,节省能耗30%以上。本实用新型针对现有技术的不足,从工艺上进行改进,由湿压成型改为干压成型,很好的解决了生产难题,因能耗降低,生产周期大幅提升,连续性和稳定性可靠,制品具备与吸塑工艺竞争的优势,本实用新型除了用于生产环保餐具,还可以生产其他类型的环保产品。

附图说明

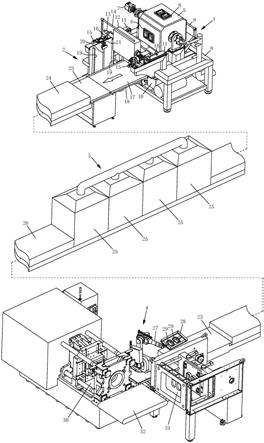

13.图1是本实用新型的一种整体结构示意图;

14.图2是本实用新型湿坯成型装置部分和湿坯转移装置部分的一种结构示意图。

15.图中,1-湿坯成型装置部分,2-湿坯转移装置部分,3-湿坯干燥装置部分,4-干坯定型装置部分,5-转鼓,6-成型模具,7-转鼓电机,8-机架,9-第一喷杆,10-纸浆池,11-水平滑轨副,12-翻转板,13-翻转电机,14-第二喷杆,15-平移电机,16-平移丝杆,17-移送皮带,18-支撑板,19-竖直滑轨副,20-升降丝杆,21-升降电机,22-转移模具,23-输送皮带,24-前置隧道,25-微波干燥器,26-后置隧道,27-六轴机器人,28-框架,29-取坯真空吸盘,30-卧式模压机构,31-卧式模切机构,32-工作台板。

具体实施方式

16.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

17.实施例:参看图1和图2,本实用新型包括湿坯成型装置部分、湿坯转移装置部分、湿坯干燥装置部分和干坯定型装置部分。所述湿坯成型装置部分包括设置在机架上的转鼓,转鼓的转轴上设有转鼓电机,转鼓的鼓面上设有成型模具,机架内设有纸浆池,鼓面上的成型模具与纸浆池相适配,转鼓的后面在机架上设有正对鼓面的第一喷杆;所述湿坯转移装置部分包括湿坯翻转机构和移送皮带机构,其中所述湿坯翻转机构包括正对鼓面的翻转板,翻转板一个侧面上设有转移模具,翻转板的转轴上设有翻转电机,翻转板经由滑块设置在机架的水平滑轨副上,机架上还设有翻转板的平移驱动器,所述移送皮带机构设置在

湿坯翻转机构的下面,包括移送皮带和支撑移送皮带的支撑板,支撑板经由滑块设置在机架的竖直滑轨副上,机架上还设有支撑板的升降驱动器,翻转板的上面在机架上设有正对翻转板的第二喷杆;所述湿坯干燥装置部分包括前置隧道和后置隧道,前置隧道和后置隧道之间设有若干个微波干燥器,前置隧道、后置隧道和微波干燥器相互贯通,其内穿设有与移送皮带相配合的输送皮带;所述干坯定型装置部分包括设置在输送皮带末端处的六轴机器人、卧式模压机构、卧式模切机构以及设置在卧式模切机构出口处的工作台板,六轴机器人的前端设有框架,框架上设有取坯真空吸盘,工作时六轴机器人利用框架上的取坯真空吸盘先是从输送皮带上拿取干坯,送往卧式模压机构对干坯进行模压整形,整理制品的尺寸和外观,然后六轴机器人从卧式模压机构内抓取整形后的制品送往卧式模切机构进行毛边切除并自动分离废边和产品,在卧式模切机构内成品叠摞到规定的数量后被推出并放置在工作台板上,供包装入袋。优选地,所述翻转板的平移驱动器包括设置在机架上的平移电机及其驱动的平移丝杆,平移电机驱动平移丝杆转动使得翻转板在水平滑轨副上前后移动,也可以采用气缸等由活塞杆驱动翻转板在水平滑轨副上前后移动;所述支撑板的升降驱动器包括设置在机架上的升降电机及其驱动的升降丝杆,升降电机驱动升降丝杆转动使得支撑板在竖直滑轨副上上下移动,也可以采用气缸等由活塞杆驱动支撑板在竖直滑轨副上上下移动;所述若干个微波干燥器各自独立,均由变频器独立控制,便于根据制程灵活开启和关闭微波干燥器以及调整其功率。

18.上述纸浆模塑一次性餐具高效全自动生产线的生产方法,包括湿坯成型的步骤、湿坯转移的步骤、湿坯干燥的步骤和干坯定型的步骤,其中所述湿坯成型的步骤具体为:转鼓电机驱动转鼓转动,成型模具进入纸浆池时快速吸取纸浆,成型模具离开纸浆池经由负压抽湿后,纸浆在成型模具上形成湿坯,当湿坯转至正对第一喷杆时,由第一喷杆对湿坯的一个侧面喷涂防水防油剂;所述湿坯转移的步骤具体为:翻转电机驱动翻转板使转移模具正对转鼓等待转移湿坯,当转鼓转动使得湿坯正对转移模具时,平移驱动器驱动翻转板靠近鼓板并由转移模具取下湿坯,随后翻转板后退并由翻转电机驱动翻转板使湿坯朝上,由第二喷杆对湿坯的另一个侧面喷涂防水防油剂,接着翻转电机驱动翻转板使湿坯朝下,同时升降驱动器驱动支撑板上升使移送皮带靠近湿坯,转移模具将湿坯放置在移送皮带上,升降驱动器驱动支撑板下降,同时移送皮带转动将湿坯移送到输送皮带上,翻转电机驱动翻转板使转移模具正对转鼓等待再次转移湿坯;所述湿坯干燥的步骤具体为:输送皮带运送湿坯依次经过前置隧道、微波干燥器和后置隧道,根据设定开启微波干燥器将湿坯干燥成干坯,同时进行制品除菌;所述干坯定型的步骤具体为:按照编订好的程序,输送皮带末端处的六轴机器人利用框架上的取坯真空吸盘先是从输送皮带上拿取干坯,送往卧式模压机构对干坯进行模压整形,整理制品的尺寸和外观,然后六轴机器人从卧式模压机构内抓取整形后的制品送往卧式模切机构进行毛边切除并自动分离废边和产品,在卧式模切机构内成品叠摞到规定的数量后被推出并放置在工作台板上,供包装入袋。其中,所述湿坯成型的步骤中,成型模具每次进入纸浆池快速吸取纸浆的厚度控制在2-3mm,多次吸取纸浆和负压抽湿后在成型模具上形成设定厚度的湿坯,湿坯的含水率为55%-65%,所述湿坯干燥的步骤中,干坯的含水率为3%-12%。

19.本实用新型中,转鼓、六轴机器人、卧式模压机构和卧式模切机构均为现有技术,其中转鼓可以参考申请号为202021688054.9的专利“一种转股机做餐具生产线”述及的转

股(鼓)成型机;六轴机器人选用瑞士abb集团在国内abb(中国)有限公式制造的irb系列通用型六轴机器人,可编程序进行位置和动作控制;卧式模压机构选用宁波利广机械有限公司fre系列全电压力机;卧式模切机构选用杭州华林塑胶机械制造有限公司卧式系列冲裁机。本技术中不对其内部机构予以赘述,以此声明。

20.本实用新型的优点和有益效果有:1、生产周期快,每5-8秒一模,单位产出量大幅提升;2、模具无需加热,常温生产即可,精度高,可一次试模成功,且无需做多一套保养模具备用;3、模具在生产过程中无需保养,即免维护,没有保养人工费用;4、模具转产拆卸容易,半小时内完成;5、只需一套小版面生产模具,不需要多工位干燥定型模具,模具版面小,投资少,基本无需保养,转产灵活,生产持续性高;6、采用多次吸取纸浆和负压抽湿在成型模具上形成设定厚度的湿坯,湿坯中的水份含量低于70%,约55-60%含水量需要干燥,能耗大幅下降;7、采用卧式模切机构,废边自动跌落,不会堆积在模具内,自动化生产稳定性极好,制程连续,无品质担忧;8、干压成型的产品两面光滑,易于实现外表面的装饰,如logo印刷等客户需求;9、防水防油剂改为直接喷涂于产品的两个表面,可以节省防水防油剂90%用量;10、制程稳定,可实现无人化生产;11、采用微波干燥工艺,功率可根据制程进行调整,集中干燥,节省能耗30%以上。本实用新型针对现有技术的不足,从工艺上进行改进,由湿压成型改为干压成型,很好的解决了生产难题,因能耗降低,生产周期大幅提升,连续性和稳定性可靠,制品具备与吸塑工艺竞争的优势,本实用新型除了用于生产环保餐具,还可以生产其他类型的环保产品。

21.最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1