一种直接供墨给胶辊的防甩墨装置及其安装方法与流程

[0001]

本发明属于印刷机技术领域,具体涉及一种直接供墨给胶辊的防甩墨装置及其安装方法。

背景技术:

[0002]

印刷产业历史悠久,涉及出版、包装、纸制品、塑料等行业,是文化产业发展的重要支柱。但印刷过程中,常因胶辊油墨堆积,在离心力作用下发生甩墨现象,形成油墨雾散污染环境,或甩到传纸滚筒、牙排、及正在印刷的纸张上造成脏污。

[0003]

甩墨是一个印刷过程中常见的故障问题,形成原因复杂,水墨平衡、温湿度、印刷压力、印刷速度、胶辊老化都可能会造成甩墨。目前常见的解决方法是,定期检查印机及胶辊状态,清理油墨,但往往只能短期缓解,无法从根本上解决问题。

[0004]

除此之外,通过查阅文献发现,在印刷机墨斗内设置挡板,或改变墨辊结构可以减少甩墨或甩墨造成的影响。如申请号为201420359817.3的发明专利公开了一种不甩墨印刷辊,该印刷辊侧面包含灌墨孔,与辊子内部空腔连通,空腔放置海绵,印刷时海绵中的油墨顺着印刷纹路渗出。申请号为201621361907.1的发明专利公开了一种防止甩墨的胶辊,用激光在胶辊表面加工不规则的梯形结构槽,增加油墨吸食量,减少甩出。申请号为201921066848.9的发明专利公开了一种印刷机防甩墨墨斗装置,传墨辊内置于墨斗盒内,用可转动的传墨挡板覆盖传墨辊,挡住飞溅的油墨。上述两种方法,通过改变部分结构以减少印刷甩墨,成本较高,实施复杂。

技术实现要素:

[0005]

针对以上不足,本发明所要解决的技术问题是提供一种直接供墨给胶辊的防甩墨装置及其安装方法,用于防止印刷过程中产生甩墨现象,并且使得供墨装置的供给的油墨更为稳定均匀。

[0006]

为解决以上技术问题,本发明采用的技术方案是,

[0007]

一种直接供墨给胶辊的防甩墨装置,包括出墨机构和墨辊,出墨机构与墨辊相适配,出墨机构包括出墨组件和墨辊压片组件,墨辊压片组件安装在出墨组件上,墨辊压片组件与墨辊相贴合。

[0008]

进一步的,出墨组件包括墨刀和出墨压片,出墨压片固定安装在墨刀上,出墨压片与墨刀之间形成出墨流道。

[0009]

进一步的,墨刀内挖设有主流道和出墨腔,主流道与出墨腔连通,出墨压片固定压合在出墨腔上,出墨压片与出墨腔之间形成出墨流道。

[0010]

进一步的,出墨腔内设有导流面,主流道的开口正对导流面。

[0011]

进一步的,出墨腔内固定连接有中部流道板和侧部流道板,侧部流道板相对中部流道板对称连接在出墨腔内,中部流道板与主流道处于同一直线上。

[0012]

进一步的,中部流道板的上端面上设有导流平面,导流平面与主流道垂直,侧部流

道板的上端面设有流道板斜面,导流平面的边沿与流道板斜面位于同一平面上。

[0013]

进一步的,墨辊压片组件包括墨斗压片和墨斗片,墨斗压片固定安装在出墨压片的外侧,墨斗片固定安装在墨斗压片与出墨压片之间,墨斗片与墨辊贴合。

[0014]

进一步的,墨斗片包括第一墨斗片和第二墨斗片,第一墨斗片与第二墨斗片相互贴合,第一墨斗片、第二墨斗片的伸出端不贴合,第一墨斗片的下端低于第二墨斗片的下端。

[0015]

进一步的,墨斗压片包括压片部和拱形部,拱形部固定连接在压片部端面上,形成弹簧安装腔,在弹簧安装腔内安装有压片弹簧。

[0016]

进一步的,墨斗压片上挖设有贯穿孔,贯穿孔贯穿压片部和拱形部,在贯穿孔内安装有弹性螺钉组件,弹性螺钉组件包括压紧螺钉和压紧螺母,压紧螺母、压紧螺钉螺纹连接后胶合,压片弹簧的两端分别抵设在压紧螺母与出墨压片之间。

[0017]

进一步的,墨刀的下端面呈楔形,墨刀的楔形角为25

°

~35

°

。

[0018]

上述直接供墨给胶辊的防甩墨装置的安装方法,包括以下安装步骤,

[0019]

(1)制备第一墨斗片和第二墨斗片;

[0020]

(2)在墨斗压片贴合一层双面胶,将第一墨斗片贴合在墨斗压片上;

[0021]

(3)在第二墨斗片上贴合一层双面胶,将第二墨斗片贴合在第一墨斗片上;

[0022]

(4)微动墨斗压片,保证第一墨斗片最底边与墨刀刀尖距离为6

±

0.5mm,微量带紧螺钉使压板与墨刀相对距离不变;

[0023]

(5)用力锁紧墨斗压片,从墨刀中间开始锁紧,一左一右规律向两端锁紧墨斗压片,期间注意检查:墨斗片最底边与墨刀刀尖距离是否为6

±

0.5mm距离,最后形成墨辊压片组件;

[0024]

(6)将墨辊压片组件固定安装至出墨组件上,形成出墨机构;

[0025]

(7)将出墨机构的楔形面贴近墨辊,使得墨斗片贴合墨辊。

[0026]

本发明的有益效果是,通过墨辊压片组件对墨辊上的油墨进行刮拭,从而使得墨辊上的油墨更为均匀的涂覆在墨辊的表面,并且可以有效减少墨辊上的油墨量,从而防止印刷过程中发生甩墨现象,提高印刷质量,并且本甩墨装置的结构更为简单,降低本装置生产成本。

附图说明

[0027]

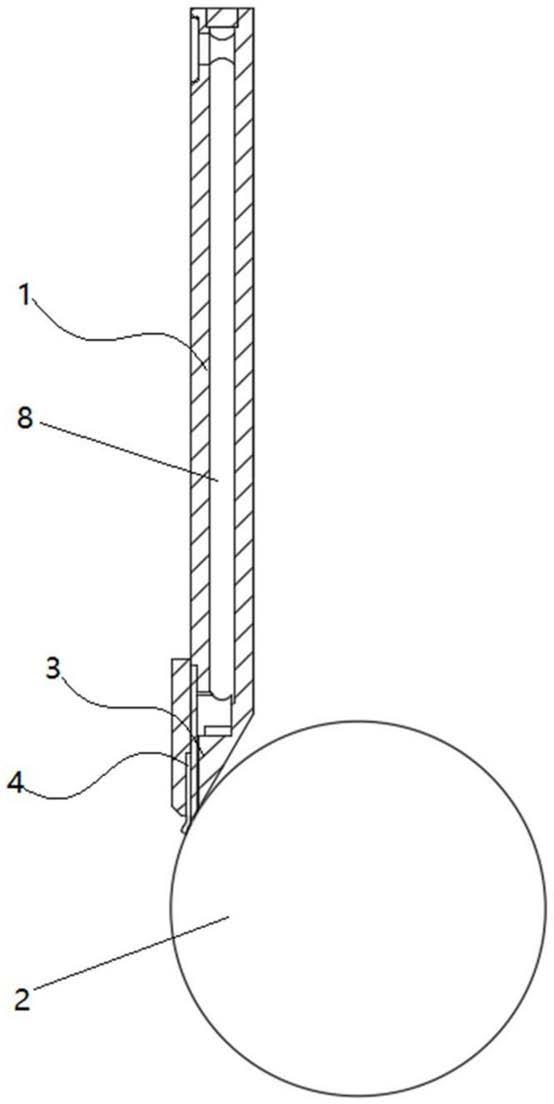

图1是本装置的剖视图。

[0028]

图2是墨刀的结构示意图。

[0029]

图3是出墨装置的出墨部位剖视图。

[0030]

图4是实施例一出墨腔的结构示意图。

[0031]

图5是实施例二出墨腔的剖视图。

[0032]

图6是实施例三出墨腔的剖视图。

[0033]

图7是采用实施例四墨斗压片的防甩墨装置剖视图。

[0034]

图8是实施例四墨斗压片的前视图。

[0035]

图9是实施例四墨斗压片的后视图。

[0036]

附图标记:出墨机构1,墨辊2,出墨组件3,墨辊压片组件4,墨刀5,出墨压片6,出墨

流道7,主流道8,出墨腔9,导流面10,中部流道板11,侧部流道板12,导流平面13,流道板斜面14,第一侧部流道板15,第二侧部流道板16,弯折部17,墨斗压片18,墨斗片19,第一墨斗片20,第二墨斗片21,安装槽22,压片部23,拱形部24,弹簧安装腔25,压片弹簧26,贯穿孔27,压紧螺钉28,压紧螺母29,沉孔槽30。

具体实施方式

[0037]

下面结合附图对本发明进行进一步描述。

[0038]

实施例一

[0039]

一种直接供墨给胶辊的防甩墨装置,包括出墨机构1和墨辊2,出墨机构1与墨辊2相适配,通过出墨机构1直接注墨在墨辊2上,出墨机构1包括用于注墨至墨辊2上的出墨组件3和将墨辊上的油墨进行刮拭的墨辊压片组件4,墨辊压片组件4安装在出墨组件3上,墨辊压片组件4与墨辊2相贴合,通过墨辊压片组件4对墨辊2上的油墨进行刮拭,从而使得墨辊2上的油墨更为均匀的覆盖在墨辊2的表面,并且可以有效减少墨辊2表面的油墨滴聚集,从而防止印刷过程中发生甩墨现象,提高印刷质量,并且本甩墨装置的结构更为简单,降低本装置生产成本。

[0040]

出墨组件3包括墨刀5和出墨压片6,出墨压片6固定安装在墨刀5上,出墨压片6与墨刀5之间形成出墨流道7,通过出墨压片6的设置,便于对墨刀5内的出墨腔9进行加工,提高墨刀5的生产效率。

[0041]

墨刀5内挖设有主流道8和出墨腔9,主流道8与出墨腔9连通,出墨压片6固定压合在出墨腔9上,出墨压片6与出墨腔9之间形成出墨流道7,通过出墨腔9的设置,便于对主流道8内的油墨进行导流,便于油墨可通过均匀分布的出墨流道7流出,从而使得通过本墨刀5出墨的油墨更为均匀的加注在墨辊2上,进一步防止墨辊上油墨堆积,从而减少印刷过程中发生甩墨现象,提高印刷质量。

[0042]

出墨腔9内设有导流面10,主流道8的开口正对导流面10,使得主流道8流入出墨腔9内的油墨滴落在导流面10上,通过导流面10导流,使出墨腔9内的油墨通过出墨通道7均匀流出。

[0043]

在一些优选的方式中,导流面10为斜面,通过倾斜的导流面10的设置,便于对滴落的油墨进行导流,可以降低油墨的滴落速度,扩大油墨出墨宽度,使得墨刀5可以更均匀的对墨辊2进行注墨。

[0044]

出墨腔9内挖设有多个出墨流道7,相邻的出墨流道7之间形成有中部流道板11和侧部流道板12,侧部流道板12相对中部流道板11对称分布在出墨腔9内,相邻的流道板之间形成出墨流道7,中部流道板11与主流道8处于同一直线上,通过中部流道板11的设置,使得主流道流出的油墨在导流面10的作用下向中部流道板11的两侧流动。

[0045]

中部流道板11的上端面上设有导流平面13,导流平面13与主流道8垂直,侧部流道板12的上端面设有流道板斜面14,导流平面13的边沿与流道板斜面14位于同一平面上。

[0046]

本实施例中,设有第一侧部流道板15和第二侧部流道板16,从而在出墨腔9内形成6个均布的出墨流道7,优选的,第一侧部流道板15位于第二侧部流道板16和中部流道板11之间,第一侧部流道板15设有弯折部17,使得各出墨流道路径长度大致相等,即同一主流道的各出墨流道7同时出墨。

[0047]

墨辊压片组件4包括墨斗压片18和墨斗片19,墨斗压片18固定安装在出墨压片6的外侧,墨斗片19固定安装在墨斗压片18与出墨压片6之间,墨斗片19与墨辊2贴合,通过墨斗片19对墨辊2上的油墨进行刮拭,使得墨辊2上的油墨更为均匀,防止油墨堆积,墨斗压片18的端面上设有安装槽22,安装槽22用于对墨斗片19进行固定安装,本实施例中,墨斗压片18采用的是平面板结构。

[0048]

墨斗片19包括第一墨斗片20和第二墨斗片21,第一墨斗片20与第二墨斗片21相互贴合,第一墨斗片20、第二墨斗片21的伸出端不贴合,第一墨斗片20和第二墨斗片21在墨辊2的作用下发生弹性形变,可以更好地与墨辊2贴合,第一墨斗片20的下端低于第二墨斗片21的下端,即第一墨斗片20的宽度大于第二墨斗片21的宽度,使得墨斗片19与墨辊2的贴合面增大,可以更好的对油墨进行刮拭,优选的,第一墨斗片20的下端与第二墨斗片21的下端之间的宽度差为0.5~2.5mm,随着墨斗片的使用时间增加,墨斗片会发生磨损或者形变,影响防甩墨效果,墨斗片通过双面胶进行固定安装,可以快速便捷拆卸、更换墨斗片。

[0049]

墨刀5的下端面呈楔形,墨刀5的楔形角为25

°

~35

°

,优选的,墨刀5的楔形角为30

°

,在安装完成后墨辊2与出墨流道7的油墨出口之间的间距为0.03~0.5mm。

[0050]

在一些优选的方式中,出墨流道7的末端厚度为0.25~0.35mm,每个主流道8对应的出墨流道7占据的总宽度为15~28mm,每个出墨流道7宽度相差不大于1mm,以主流道为中心对称分布,流道成梳子状、机翼状等多种形态,保证每个出墨流道单位时间内出墨量相同。

[0051]

上述直接供墨给胶辊的防甩墨装置的安装方法,包括以下安装步骤,

[0052]

(1)清理墨刀安装面,表面无油墨及毛刺,将自然状态下的密封条放置并充满于墨刀凹槽内,出墨压片放置于墨刀上,顶端贴紧墨刀凹槽,用螺钉安装出墨压片,分多次,依次从中间至两边一左一右锁紧。

[0053]

(2)对墨刀楔形斜面进行平面磨床再加工,确保楔形斜面的平面度与粗糙度。

[0054]

(3)裁剪宽度规格为17mm

±

0.5mm的第一墨斗片和宽度规格为16mm

±

0.5mm的第二墨斗片,并对第一墨斗片、第二墨斗片的边沿进行去毛刺、打磨,并对墨斗片进行清洗,确保表面无污损;

[0055]

(4)在墨斗压片贴合一层双面胶,与安装槽台阶边靠齐,撕掉双面胶纸前,整条压平,确保胶带与墨斗压片胶接面无气泡,保证胶接强度,将第一墨斗片贴合在墨斗压片上;

[0056]

(5)在第一墨斗片上贴合一层双面胶,与安装槽台阶边靠齐,左边靠齐,整条压平,将第二墨斗片贴合在第一墨斗片上;

[0057]

(6)将贴合好的墨辊压片组件安装于出墨压片外侧,螺钉微锁固定,微动墨斗压片,保证第一墨斗片最底边与墨刀刀尖距离为6

±

0.5mm,微量带紧螺钉使压板与墨刀相对距离不变;

[0058]

(7)用力锁紧墨斗压片,从墨刀中间开始锁紧,一左一右规律向两端锁紧墨斗压片,期间注意检查:墨斗片最底边与墨刀刀尖距离是否为6

±

0.5mm距离,最后形成出墨机构;

[0059]

(8)将出墨机构的楔形面贴近墨辊,使得墨斗片贴合墨辊。

[0060]

实施例二

[0061]

导流面10为多层阶梯型,主流道8的油墨通过多层导流面10减速后,进入出墨流道

7内。

[0062]

其余结构与实施例一的结构一致。

[0063]

实施例三

[0064]

出墨腔9内仅固定连接有中部流道板11,在出墨腔9形成两个对称的出墨流道7,便于出墨腔9内的油墨直接通过两个出墨流道7进行流出,使得每个出墨流道7的出墨量更为均匀。

[0065]

其余结构与实施例一的结构一致。

[0066]

实施例四

[0067]

墨斗压片18包括压片部23和拱形部24,拱形部24固定连接在压片部23端面上,形成弹簧安装腔25,在弹簧安装腔25内安装有压片弹簧26,通过压片弹簧26的设置,将压片部23压紧在墨刀5上,提高墨斗片19的安装强度,防止墨斗片18脱落,并防止油墨从螺纹孔中渗出。

[0068]

墨斗压片18上挖设有贯穿孔27,贯穿孔27贯穿压片部23和拱形部24,在贯穿孔26内安装有弹性螺钉组件,弹性螺钉组件包括压紧螺钉28和压紧螺母29,压紧螺母29、压紧螺钉28螺纹连接后胶合,压片弹簧26的两端分别抵设在压紧螺母29与出墨压片6之间,从而将出墨压片6压紧在墨刀5上,提高出墨压片6的安装强度,防止油墨从墨刀5和出墨压片6的安装面渗出。

[0069]

墨斗压片18的端面上设有安装槽22和沉孔槽30,沉孔槽30用于防止压片部23与用于安装出墨压片6的螺钉发生干涉,安装槽22安装槽22用于对墨斗片19进行固定安装。

[0070]

其余结构与实施例一的结构一致。

[0071]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现;因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

[0072]

尽管本文较多地使用了图中附图标记对应的术语,但并不排除使用其它术语的可能性;使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1