配向膜涂布系统的制作方法

1.本技术涉及屏幕显示技术领域,具体而言,本技术涉及一种配向膜涂布系统。

背景技术:

2.目前,在液晶显示器行业中,液晶显示器(liquid crystal display,lcd)在成盒(cell)工艺中需要在tft(thin film transistor,薄膜晶体管)基板和cf(color filter,彩色滤光片)基板上分别涂敷一层配向膜。配向膜成膜方式有pi(polyimide,聚酰亚胺)浸泡方式、apr(凸版)印刷方式和inkjet(喷墨)方式,其中,喷墨方式是一种非接触点描印刷方式。目前采用喷墨印刷进行pi液涂布的方式为:将存储于容器中的pi液输送到涂布装置的喷头(head)内,然后根据设定的图案进行pi液喷涂,最后通过承载有玻璃基板的机台来回移动,实现pi膜均匀地涂布在基板上。喷墨方式相较于apr版印刷方式具有效率高、成本低、pi使用量少、无需apr版等优势。

3.配向膜成膜的最大要求就是保证膜面均一性,在喷墨方式中,影响配向膜成膜的膜面均一性的相关因素包括pi浓度、pi液滴下量、滴下间距、滴下位置以及基板表面平整度(基板膜面段差、角度或孔的位置)等。目前在tft基板的产品中已经采用了许多有利于提高配向膜成膜的均一性的设计,例如aa区(active area,显示区)内部减小金属段差,优化profile(坡度角)角度,减少matrix(矩阵)周期孔的个数,优化半过孔设计等。

4.然而,在tft基板的工艺制程中,profile角度在单批次内或批次间会出现差异和波动,这种差异和波动会影响tft基板在涂布pi膜时pi膜成膜的均一性,导致基板膜面扩散不均、mura类不良(颜色、明暗不均)、block(区块)不良等缺陷,从而降低了产品品质。另外,若在膜面检查机的检测中发现产品有block或者mura类不良,需要重新对涂布装置的喷头吐出pi液的吐出量进行调整,不断确认膜面均一性,严重影响了生产嫁动及产能。

5.因此,针对上述问题,亟待一种确保pi膜成膜的膜面均一性、消除单批次内或批次间产品的差异性影响的解决方案。

技术实现要素:

6.本技术针对现有方式的缺点,提出一种配向膜涂布系统,用以解决现有技术存在玻璃基板上pi液扩散不均匀的技术问题。

7.第一个方面,本技术实施例提供了一种配向膜涂布系统,包括:

8.检测装置,用于检测待涂布的基板的表面平整度并得到第一检测值;

9.涂布装置,用于向已完成检测的基板涂布配向膜材料;

10.控制装置,分别与检测装置、涂布装置通信连接,用于根据第一检测值调整涂布装置向基板涂布配向膜材料的涂布量,以使配向膜材料均匀涂覆于基板。

11.本技术实施例提供的技术方案带来的有益技术效果包括:

12.相比于现有技术中涂布装置仅能根据预先设定的图案进行pi液的涂布而言,本技术提供的配向膜涂布系统采用控制装置分别与检测装置、涂布装置通信连接,使检测装置

与涂布装置建立一种检测-涂布的联动关系,可以检测并获取单批次内或者批次间的每一块基板的平整度数据,并根据基板的平整度数据对涂布装置向每一块基板涂布配向膜的涂布量进行实时调整,从而确保配向膜的膜面扩散均一性,消除单批次内或批次间的基板的平整度差异性的影响。从而提升工厂产能和效率,优化产品品质。

13.同时,本技术中的控制装置通过分别与检测装置、涂布装置通信连接,控制装置可自动设定基板表面平整度与pi液涂布量的对应规则,并根据对应规则自动调整每一块基板对应的pi液涂布量,减少了人为调试带来的差异性,提高了涂布系统的自动化和智能化程度。

14.另外,考虑到针对每一块基板,检测装置的检测时间相较于涂布装置的涂布时间而言较长,因此如果将检测设备与涂布设备设置在同一个装置中进行,则时间上的不对等会降低产品生产的效率。因此本技术中采用两个装置分别对基板进行检测和涂布,两者相互独立,因此可同时进行且互不影响,提高了产品的产率和设备的稼动率。

15.本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

16.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

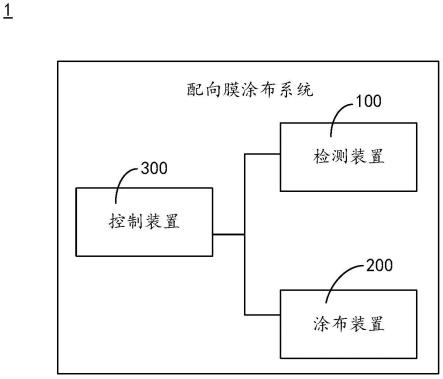

17.图1为本技术实施例提供的一种配向膜涂布系统的结构的框架示意图;

18.图2为本技术实施例提供的一种测试装置的结构的俯视图;

19.图3为本技术实施例提供的一种测试装置的结构的正视图;

20.图4为本技术实施例提供的一种检测头的结构示意图;

21.图5为本技术实施例提供的一种涂布装置的结构的正视图。

22.图中:

23.1-配向膜涂布系统;

24.100-检测装置;200-涂布装置;300-控制装置;

25.110-检测载台;120-支撑结构;130-移动杆;140-检测头;

26.141-激光发射器;1411-角度调节结构;1412-激光头;

27.142-感应组件;1421-磁力控制结构;1422-感应探针;

28.143-信号接收器;1431-信号处理结构;1432-信号接收窗口;

29.144-移动组件;145-反射镜;101-激光光路;

30.150-第一控制单元;

31.210-涂布载台;220-喷涂组件;

32.221-平移结构;222-喷头;

33.2221-喷头本体;2222-电磁阀门;2223-喷嘴;

34.230-第二控制单元。

具体实施方式

35.下面详细描述本技术,本技术的实施例的示例在附图中示出,其中自始至终相同

或类似的标号表示相同或类似的部件或具有相同或类似功能的部件。此外,如果已知技术的详细描述对于示出的本技术的特征是不必要的,则将其省略。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能解释为对本技术的限制。

36.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

37.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本技术的说明书中使用的措辞“包括”是指存在所述特征、整数、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、元件、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或无线耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

38.本技术的研发思路包括:

39.在液晶显示器的制作工艺中,夹住液晶的前后(或上下)两层基板接触液晶的那一面并不是光滑的,而是具有锯齿状的整齐排列的沟槽。设置这个沟槽的主要目的是使线状的液晶分子沿着沟槽排列,如此一来,液晶分子的排列才会整齐。在实际的制造过程中,并无法将玻璃基板做成如此的槽状分布,一般会先在玻璃基板表面涂敷一层pi液,再用布摩擦,形成整齐的沟槽,给液晶分子提供呈均匀排列的条件,让液晶依照预定的顺序排列。而在涂敷pi液的这一步,需要确保配向膜成膜的膜面均一性,才能使配向膜摩擦时形成均匀整齐排列的沟槽。现有技术中采用喷墨方式根据设定的图案在基板上涂布配向膜时,不同的基板会因人为误差、机器误差等原因导致基板表面的profile角度有差别,因此单批次内或批次间的基板表面的平整度差异会影响pi液的扩散,从而造成配向膜膜面不均、进而引发mura类不良、block不良等问题。

40.本技术提供的配向膜涂布系统,旨在解决现有技术的如上技术问题。

41.下面以具体地实施例对本技术的技术方案以及本技术的技术方案如何解决上述技术问题进行详细说明。

42.本技术实施例提供了一种配向膜涂布系统1,该配向膜涂布系统1的结构示意图如图1所示,包括:检测装置100、涂布装置200和控制装置300。

43.检测装置100用于检测待涂布的基板的表面平整度并得到第一检测值。

44.涂布装置200用于向已完成检测的基板涂布配向膜材料。

45.控制装置300分别与检测装置100、涂布装置200通信连接,用于根据第一检测值调整涂布装置200向基板涂布配向膜材料的涂布量,以使配向膜材料均匀涂覆于基板。

46.在本实施例中,配向膜涂布系统1采用控制装置300分别与检测装置100、涂布装置200通信连接,使检测装置100与涂布装置200建立一种检测-涂布的联动关系,可以检测并获取单批次内或者批次间的每一块基板的平整度数据,并根据基板的平整度数据对涂布装置200向每一块基板涂布配向膜的涂布量进行实时调整,从而确保配向膜的膜面扩散均一

性,消除单批次内或批次间的基板的平整度差异性的影响。从而提升工厂产能和效率,优化产品品质。

47.同时,本技术中的控制装置300通过分别与检测装置100、涂布装置200通信连接,控制装置300可自动设定基板表面平整度与pi液涂布量的对应规则,并根据对应规则自动调整每一块基板对应的pi液涂布量,减少了人为调试带来的差异性,提高了涂布系统的自动化和智能化程度。

48.另外,考虑到针对每一块基板,检测装置100的检测时间相较于涂布装置200的涂布时间而言较长,因此如果将检测设备与涂布设备设置在同一个装置中进行,则时间上的不对等会降低产品生产的效率。因此本技术中采用两个装置分别对基板进行检测和涂布,两者相互独立,因此可同时进行且互不影响,提高了产品的产率和设备的稼动率。

49.可选地,基板为tft基板或cf基板。

50.可选地,第一检测值为基板表面不同区域的profile角度。

51.可选地,通信连接可采用有线连接或无线连接。

52.可选地,控制装置300可采用电子设备控制系统。

53.可选地,配向膜材料可采用pi(聚酰亚胺)。

54.本技术的研发思路还包括,检测装置100需要针对基板的结构特征设计对应的具体的检测组件。为此,如图2和图3所示,本技术为检测装置100提供如下一种可能的实现方式:

55.检测装置100包括:检测载台110,支撑结构120,移动杆130,第一控制单元150和至少一个检测头140。

56.检测载台110用于承载基板。

57.支撑结构120分别设置在检测载台110的两侧。

58.移动杆130移动杆130的两端分别与支撑结构120连接,用于相对检测载台110沿第一方向移动,第一方向平行于检测载台110的台面。

59.至少一个检测头140与移动杆130连接,用于检测基板的表面平整度并得到第一检测值。

60.第一控制单元150与移动杆130、支撑结构120和检测头140电连接,并且第一控制单元150还与控制装置300通信连接。

61.在本实施例中,检测装置100中的第一控制单元150分别与移动杆130、支撑结构120和检测头140电连接,并与控制装置300通信连接。因此可以实现控制装置300可通过向检测装置100中的第一控制单元150传达指令以进一步控制移动杆130沿第一方向移动,以确定基板在检测载台110上的位置。检测装置100中的检测头140可对基板上的profile角度进行检测并得到各个区域的profile角度,检测头140通过第一控制单元150与控制装置300实现信息上的共享,控制装置300获取检测头140检测得到的第一检测值后,可对基板的profile角度-pi涂布量的关系进行进一步的多次重复检测并将最终的测试结果应用于多批次的基板配向膜成膜工艺中,从而可以提高产品的生产效率并优化产品品质。

62.可选地,本实施例中的检测载台110由分布有真空吸附孔的大理石材质的基板台和升降顶针(pin)构成,载台下方设置有吸附结构,吸附结构可对基板产生吸附力使其固定在载台上,从而使基板在载台上稳定工作和自由升降。

63.可选地,移动杆130与第一控制单元150电连接,第一控制单元150根据基板上的mark(标记)确定基板在载台上的具体位置并控制移动杆130移至基板表面所在的平面的正投影覆盖的区域。

64.可选地,移动杆130的两端分别与支撑结构120可移动连接,连接方式可采用滑轨连接、齿轮齿条连接、或履带连接。

65.可选地,当基板的表面呈矩形时,第一方向可选取平行于基板表面的任意一边的方向。

66.可选地,为适应基板的尺寸,检测装置100可选择性的设置1、2、3、4、5、

……

,n个检测头140,n为正整数。

67.本技术的研发思路还包括,由于基板的表面受保护,因此可采用afm(原子力显微镜)原理中的非接触式模式检测基板表面的平整度。为此,如图4所示,本技术为检测头140提供如下一种可能的实现方式:

68.检测头140包括:移动组件144,激光发射器141,感应组件142和信号接收器143。

69.移动组件144与移动杆130连接,用于沿第一平面内的任意方向移动,第一平面平行于检测载台110的台面;

70.激光发射器141与移动组件144连接,用于发射检测激光;

71.感应组件142与移动组件144连接,用于在与基板表面的范德华力作用的影响下发生偏转,并反射检测激光;

72.信号接收器143与移动组件144连接,用于接收经感应组件142反射的检测激光并生成第一检测值;

73.移动组件144、激光发射器141、感应组件142和信号接收器143均与第一控制单元150电连接。

74.在本实施例中,移动组件144可在第一平面内的任意方向移动,激光发射器141、感应组件142和信号接收器143分别与移动组件144连接,移动组件144与第一控制单元150电连接。可实现控制装置300向第一控制单元150输出指令之后,第一控制单元150通过控制移动杆130带动激光发射器141、感应组件142和信号接收器143在第一平面内自由移动,从而对基板上的具体检测位置进行定位。

75.激光发射器141、感应组件142和信号接收器143均与第一控制单元150电连接,可实现,第一控制单元150根据控制装置300传达的指令,控制感应组件142靠近基板表面,激光发射器141发射检测激光,感应组件142在与基板表面的范德华力作用的影响下发生偏转,反射检测激光。信号接收器143接收反射的检测激光并生成第一检测值之后,将第一检测值输出到第一控制单元150内,第一控制单元150再将结果传输至控制装置300,控制装置300根据第一检测值进一步的控制涂布装置200向基板涂布配向膜材料,实现了智能化控制和联动处理。

76.可选地,检测头140还包括反射镜145,反射镜145使感应组件142反射的检测激光的激光光路101偏转进一步反射至信号接收器143,反射镜145的具体位置不定,以适应激光发射器141和信号接收器143的相对位置为参照。

77.可选地,当检测载台110的台面呈水平状态时,第一平面为水平面。

78.本技术的研发思路还包括,激光发射器141需要根据基板表面的平整度情况调整

激光发射的角度和范围。为此,如图4所示,本技术为激光发射器141提供如下一种可能的实现方式:

79.激光发射器141包括:激光头1412和角度调节结构1411。

80.角度调节结构1411的一端与激光头1412连接,另一端与移动组件144连接。

81.角度调节结构1411与第一控制单元150电连接。

82.激光头1412用于发射检测激光。

83.在本实施例中,角度调节结构1411与第一控制单元150电连接,可实现通过第一控制单元150对激光头1412发射激光的方向进行360

°

的角度调节,因而激光发射器141可以更加灵活的与感应组件142、信号接收器143之间配合得到基板表面平整度的第一检测值。

84.本技术的研发思路还包括,感应组件142与基板表面的距离太大时无法获取基板表面的信息,距离太小时会对基板和感应组件142自身都造成损坏。为此,如图4所示,本技术为感应组件142提供如下一种可能的实现方式:

85.感应组件142包括:磁力控制结构1421和感应探针1422。

86.磁力控制结构1421的一端与感应探针1422连接,另一端与移动组件144连接。

87.磁力控制结构1421与第一控制单元150电连接,用于相对检测载台110沿第二方向移动;第二方向垂直于检测载台110的台面。

88.感应探针1422用于在与基板表面的范德华力作用的影响下发生偏转,并反射检测激光。

89.在本实施例中,磁力控制结构1421可相对检测载台110沿第二方向移动,第二方向垂直于检测载台110的台面,可实现磁力控制结构1421带动感应探针1422在第二方向上的移动,从而确定感应探针1422的针尖与基板的表面之间的距离,以进一步测定沟道的profile角度。

90.可选地,当检测载台110的台面呈水平状态时,第二方向为竖直方向。

91.可选地,感应探针1422由微小悬臂和悬臂顶端的尖锐的针尖组成,具体尺寸和形状可根据实际情况的需要进行选择和设计。

92.可选地,感应探针1422的针尖与基板表面的距离不小于5纳米且不大于10纳米。

93.本技术的研发思路还包括,信号接收器143接收反射的检测激光之后需要将光学信号转换为图像信号以进一步获取第一检测值。为此,如图4所示,本技术为信号接收器143提供如下一种可能的实现方式:

94.信号接收器143包括:信号接收窗口1432和信号处理结构1431。

95.信号处理结构1431的一端与信号接收窗口1432连接,另一端与移动组件144连接。

96.信号接收窗口1432用于接收经感应组件142反射的检测激光。

97.信号处理结构1431与第一控制单元150电连接,用于生成第一检测值。

98.在本实施例中,信号处理结构1431与第一控制单元150连接,可以实现,信号处理结构1431将信号接收窗口1432接收的光学信号转换成图像信号得到第一检测值之后,第一控制单元150可获取第一检测值并将第一检测值的结果传达至控制装置300,控制装置300根据第一检测值设定涂布装置200对基板涂布配向膜材料的涂布量。

99.本技术的研发思路还包括,涂布装置200采用喷墨方式对基板进行涂布时需要设置相对应的喷涂组件220。为此,如图5所示,本技术为涂布装置200提供如下一种可能的实

现方式:

100.涂布装置200包括:涂布载台210、喷涂组件220和第二控制单元230。

101.涂布载台210用于承载已完成检测的基板;

102.喷涂组件220用于在控制装置300的控制下调整向基板涂布配向膜材料的涂布量,以使配向膜材料均匀涂覆于基板;

103.第二控制单元230与喷涂组件220电连接,并与控制装置300通信连接。

104.在本实施例中,喷涂组件220与第二控制单元230电连接,可以实现,控制装置300在获取第一检测值之后,在建立联动关系阶段,可根据第一检测值控制涂布装置200向基板涂布配向膜材料的涂布量,通过多次重复检测建立profile角度-吐出量联动关系。在投入产品应用阶段,控制装置300在获取第一检测值之后,根据profile角度-吐出量联动关系获取喷涂组件220向基板涂布平整配向膜材料对应的涂布量,并将涂布量的结果传达至第二控制单元230,第二控制单元230进一步控制喷涂组件220设定向基板涂布配向膜材料的涂布量,从而使配向膜材料均匀涂覆于基板。

105.可选地,涂布载台210的种类和材质可具体参考前述实施例中的检测载台110。

106.本技术的研发思路还包括,当基板的尺寸较大时,喷涂组件220的喷涂范围也需要与之相适应。为此,如图5所示,本技术为喷涂组件220提供如下一种可能的实现方式:

107.喷涂组件220包括:平移结构221和至少一个喷头222。

108.平移结构221设置于涂布载台210的一侧,并与第二控制单元230电连接,用于相对涂布载台210沿第三方向移动,第三方向平行于涂布载台210的台面。

109.至少一个喷头222与平移结构221连接,并与第二控制单元230电连接,用于向已完成检测的基板喷涂配向膜材料。

110.在本实施例中,平移结构221与第二控制单元230电连接,可实现系统控制平移结构221沿第三方向移动,以确定基板在涂布载台210上的位置。喷头222可对基板上各个区块进行喷涂,以使pi液在基板上扩散均匀。

111.可选地,当已完成检测的基板处于水平状态且表面为矩形时,平移结构221设置于涂布载台210的上方,第三方向可平行于基板表面的任意一边。

112.可选地,为适应基板的尺寸,涂布装置200可选择性的设置1、2、3、4、5、

……

,n个喷头222,n为正整数。

113.本技术的研发思路还包括,喷头222内部需要设置控制阀调整单个喷头222的吐出量。为此,如图5所示,本技术为喷头222提供如下一种可能的实现方式:

114.每个喷头222包括:喷头本体2221、电磁阀门2222和至少一个喷嘴2223。

115.喷头本体2221的一端与电磁阀门2222连接,另一端与平移结构221连接。

116.电磁阀门2222与喷嘴2223连接、并与第二控制单元230电连接,用于调整喷嘴2223向已完成检测的基板喷涂配向膜材料的涂布量,以使配向膜材料均匀涂覆于基板;

117.喷嘴2223用于向待涂布的基板喷涂配向膜材料。

118.在本实施例中,电磁阀门2222与第二控制单元230电连接,因此可以实现,控制装置300在获取第一检测值之后,将第一检测值的结果传达至第二控制单元230,第二控制单元230控制电磁阀门2222的电压以调整喷头222的喷嘴2223吐出pi液的吐出量,从而使配向膜材料均匀涂覆于基板。

119.可选地,为使喷头222吐出pi液的吐出量达到工艺上所需要的精准度,喷头222可选择性的设置1、2、3、4、5、

……

,n个喷嘴2223,n为正整数。

120.可选地,涂布装置200还包括电气控制结构,电气控制结构与电磁阀门2222连接,并与第二控制单元230电连接,用于根据控制装置300的指示调整电磁阀门2222的电压,进而调整喷头222的喷嘴2223吐出pi液的吐出量。

121.可选地,涂布装置200还包括配向膜材料输入组件,配向膜材料输入组件与喷头222连接,用于存储配向膜材料并将配向膜材料输送到喷头222内。

122.本技术的研发思路还包括,在整个配向膜涂布系统1中,基板需要在装置间转移以进行进一步的处理。为此,本技术为配向膜涂布系统1提供如下一种可能的实现方式:

123.配向膜涂布系统1还包括:搬运装置。

124.搬运装置与控制装置300通信连接,用于将待涂布的基板放置于检测装置100、和/或将已完成检测的基板放置于涂布装置200。

125.可选地,搬运装置用于将待检测的基板放置在检测载台110上。

126.可选地,搬运装置用于将已完成检测的待涂布的基板放置在涂布载台210上。

127.可选地,搬运装置用于将待检测的基板放置在检测载台110上,并将已完成检测的待涂布的基板放置在涂布载台210上。

128.可选地,搬运装置可采用机械臂、输送皮带机、移动式搬运机器人。

129.为便于理解,本技术还提供一种本技术方案具体的实施例如下:

130.配向膜涂布系统1的具体实施方式包括建立联动关系和投入产品应用两个阶段。

131.一、建立联动关系

132.首先将一块待涂布的基板放置在检测载台110上,通过检测装置100检测待涂布的基板的膜面平整度并获取该基板表面的不同沟道的profile角度(即坡度角),例如第一沟道的坡度角为30

°

、第二沟道的坡度角为60

°

、第三沟道的坡度角为90

°

,

……

。然后采用一块完全平整的玻璃板对涂布装置200进行参数测试,首先令涂布装置200的各项参数处于“第一初始状态”(即设备预设的均匀吐出配向膜的状态),控制装置300控制涂布装置200向完全平整的玻璃板喷涂一层配向膜,然后通过膜面检查机进行aoi(automated optical inspection,自动光学检测)图示检查,检查已涂布配向膜的玻璃板是否完全平整,若不是完全平整,则通过膜面检查机获取的图像的色差调节喷涂设备的参数,以此确定并调整涂布装置200的各项参数至“第二初始状态”(即设备实际均匀吐出配向膜的状态)。对涂布装置200的设备参数校准之后,再将待涂布的基板从检测载台110转移至涂布载台210,开启涂布装置200,控制装置300控制涂布装置200先以第二初始状态向基板涂布一层配向膜后,再针对不同坡度角的区域控制与之对应的单个喷头222调整吐出的pi液的吐出量,以此确定第一沟道的坡度角为30

°

对应的吐出量为65皮升、第二沟道的坡度角为60

°

对应的吐出量为70皮升、第三沟道的坡度角为90

°

对应的吐出量为75皮升,

……

。以此类推,通过检测大量的不同沟道坡度角的基板对应的吐出量,建立坡度角-吐出量联动关系。

133.二、投入产品应用

134.建立坡度角-吐出量联动关系之后,在实际应用中只需要先通过检测装置100检测基板的不同沟道的坡度角,控制装置300根据预先建立的坡度角-吐出量联动规则控制涂布单元调整至对应的涂布参数,控制喷头222的吐出量,以实现基板配向膜的膜面平整,消除

单批次内或批次间的差异性的影响。

135.应用本技术实施例,至少能够实现如下有益效果:

136.1、在本实施例中,配向膜涂布系统1采用控制装置300分别与检测装置100、涂布装置200通信连接,使检测装置100与涂布装置200建立一种检测-涂布的联动关系,可以检测并获取单批次内或者批次间的每一块基板的平整度数据,并根据基板的平整度数据对涂布装置200向每一块基板涂布配向膜的涂布量进行实时调整,从而确保配向膜的膜面扩散均一性,消除单批次内或批次间的基板的平整度差异性的影响,从而提升工厂产能和效率,优化产品品质。

137.2、同时,本技术中的控制装置300通过分别与检测装置100、涂布装置200通信连接,控制装置300可自动设定基板表面平整度与pi液涂布量的对应规则,并根据对应规则自动调整每一块基板对应的pi液涂布量,减少了人为调试带来的差异性,提高了涂布系统的自动化和智能化程度。

138.3、另外,考虑到针对每一块基板,检测装置100的检测时间相较于涂布装置200的涂布时间而言较长,因此如果将检测设备与涂布设备设置在同一个装置中进行,则时间上的不对等会降低产品生产的效率。因此本技术中采用两个装置分别对基板进行检测和涂布,两者相互独立,因此可同时进行且互不影响,提高了产品的产率和设备的稼动率。

139.4、在本实施例中,检测装置100中的第一控制单元150分别与移动杆130、支撑结构120和检测头140电连接,并与控制装置300通信连接。因此可以实现控制装置300可通过向检测装置100中的第一控制单元150传达指令以进一步控制移动杆130沿第一方向移动,以确定基板在检测载台110上的位置。检测装置100中的检测头140可对基板上的profile角度进行检测并得到各个区域的profile角度,检测头140通过第一控制单元150与控制装置300实现信息上的共享,控制装置300获取检测头140检测得到的第一检测值后,可对基板的profile角度-pi涂布量的关系进行进一步的多次重复检测并将最终的测试结果应用于多批次的基板配向膜成膜工艺中。从而可以提高产品的生产效率并优化产品品质。

140.5、在本实施例中,移动组件144可在第一平面内的任意方向移动,激光发射器141、感应组件142和信号接收器143分别与移动组件144连接,移动组件144与第一控制单元150电连接。可实现控制装置300向第一控制单元150输出指令之后,第一控制单元150通过控制移动杆130带动激光发射器141、感应组件142和信号接收器143在第一平面内自由移动,从而对基板上的具体检测位置进行定位。激光发射器141、感应组件142和信号接收器143均与第一控制单元150电连接,可实现,第一控制单元150根据控制装置300传达的指令,控制感应组件142靠近基板表面,激光发射器141发射检测激光,感应组件142在与基板表面的范德华力作用的影响下发生偏转,反射检测激光。信号接收器143接收反射的检测激光并生成第一检测值之后,将第一检测值输出到第一控制单元150内,第一控制单元150再将结果传输至控制装置300,控制装置300根据第一检测值进一步的控制涂布装置200向基板涂布配向膜材料,实现了智能化控制和联动处理。

141.6、在本实施例中,角度调节结构1411与第一控制单元150电连接,可实现通过第一控制单元150对激光头1412发射激光的方向进行360

°

的角度调节,因而激光发射器141可以更加灵活的与感应组件142、信号接收器143之间配合得到基板表面平整度的第一检测值。

142.7、在本实施例中,磁力控制结构1421可相对检测载台110沿第二方向移动,第二方

向垂直于检测载台110的台面,可实现磁力控制结构1421带动感应探针1422在第二方向上的移动,从而确定感应探针1422的针尖与基板的表面之间的距离,以进一步测定沟道的profile角度。

143.8、在本实施例中,信号处理结构1431与第一控制单元150连接,可以实现,信号处理结构1431将信号接收窗口1432接收的光学信号转换成图像信号得到第一检测值之后,第一控制单元150可获取第一检测值并将第一检测值的结果传达至控制装置300,控制装置300根据第一检测值设定涂布装置200对基板涂布配向膜材料的涂布量。

144.9、在本实施例中,喷涂组件220与第二控制单元230电连接,可以实现,控制装置300在获取第一检测值之后,在建立联动关系阶段,可根据第一检测值控制涂布装置200向基板涂布配向膜材料的涂布量,通过多次重复检测建立profile角度-吐出量联动关系。在投入产品应用阶段,控制装置300在获取第一检测值之后,根据profile角度-吐出量联动关系获取喷涂组件220向基板涂布平整配向膜材料对应的涂布量,并将涂布量的结果传达至第二控制单元230,第二控制单元230进一步控制喷涂组件220设定向基板涂布配向膜材料的涂布量,从而使配向膜材料均匀涂覆于基板。

145.10、在本实施例中,平移结构221与第二控制单元230电连接,可实现系统控制平移结构221沿第三方向移动,以确定基板在涂布载台210上的位置。喷头222可对基板上各个区块进行喷涂,以使pi液在基板上扩散均匀。

146.11、在本实施例中,电磁阀门2222与第二控制单元230电连接,因此可以实现,控制装置300在获取第一检测值之后,将第一检测值的结果传达至第二控制单元230,第二控制单元230控制电磁阀门2222的电压以调整喷头222的喷嘴2223吐出pi液的吐出量,从而使配向膜材料均匀涂覆于基板。

147.本技术领域技术人员可以理解,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

148.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

149.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

150.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

151.以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1