一种超薄带材挤压模具的制作方法

[0001]

本发明属于挤压模具技术领域,涉及一种超薄带材挤压模具。

背景技术:

[0002]

锡合金作为有色金属中的一大类,熔点、强度和硬度均较低,塑性加工性能优异,有优良的减摩性能,广泛用于工业、农业、国防科技、医学等各行各业。随着电子制造业的发展,特别是电子焊料焊片,对于超薄(常用的厚度有0.08mm、0.1mm和0.2mm等)锡合金带材的需求量日益增长,但目前国内锡合金带材挤压厚度明显偏厚(2-5mm),且模具一般为单孔挤压模,严重加大了后期带材(特别是塑性差的锡铋合金)轧制工序的工作量,生产成本很高,因此需要从模具的设计方面解决上述问题,设计出模具,以使其能够挤压出满足质量要求的超薄带材。

技术实现要素:

[0003]

本发明针对现有技术存在的上述问题,提供一种超薄带材挤压模具,本发明所要解决的技术问题是:如何挤压出满足质量要求的超薄带材,并且提升挤压工序的产能。

[0004]

本发明的目的可通过下列技术方案来实现:

[0005]

一种超薄带材挤压模具,其特征在于,所述挤压模具包括模头、模芯和模座,所述模芯固定在所述模座中,所述模头与模座相固定,所述模头、模芯和模座上分别开设有模头挤压腔、模芯挤压腔和落料腔,所述模头挤压腔和模芯挤压腔相对,所述模芯挤压腔和落料腔相对。

[0006]

其工作原理是:本挤压模具中,模头用于配合挤压筒,模座用于连接模头,模头挤压腔对棒材进行一次或多次挤压变形,模芯装配在模座上,模座对模芯提供支撑力,模芯挤压腔对棒材进行最后道次的挤压变形,此次挤压完成后,被挤压件成为成型的产品,该产品从模座的落料孔处出来。本挤压模具对棒料的挤压不是一次成型,而是分多次挤压,逐步挤压出所需要的形状,因此被挤压出的带材所受应力不会剧烈集中,可避免带材开裂,能够挤压、加工出质量优异的超薄带材(如锡合金),带材厚度可设计为0.3-2mm,填补了锡合金超薄带材挤压这一技术领域的空白。

[0007]

模头上可以开设有一个或多个递进的模头挤压腔,分别为模头第一挤压腔、模头第二挤压腔等,以实现分级挤压,模芯可以开设有多个并列模芯挤压腔,以实现多孔挤压,模座也可以开设有多个并列的落料腔。

[0008]

模头上可以开设均匀分布的三个或多个螺纹孔,通过在螺纹孔上螺纹连接锁紧螺钉,将模头与模座相固定,螺纹孔的孔径大小与数量根据实际使用要求确定。

[0009]

在上述的一种超薄带材挤压模具中,所述模芯挤压腔包括模芯入料孔、定径带和模芯出料孔,所述模芯入料孔呈锥台状且其宽度从上至下逐渐减小,所述模芯出料孔呈锥台状且其宽度从上至下逐渐增大。模芯挤压腔的具体结构和形状,根据产品的形状而定。

[0010]

在该模芯中,模芯入料孔的模角可设计为0

°

~90

°

,当模角(模芯入料孔斜面与中

心轴线之间的夹角)是0

°

和90

°

时,形成平模。为保证入料顺畅增加入锡量,模芯入料孔的模角不能太小,一般为30

°

~75

°

。

[0011]

在上述的一种超薄带材挤压模具中,所述模头挤压腔包括模头入料孔和模头出料孔,所述模头入料孔和模头出料孔二者的内壁的连接处具有一个以上的倾斜壁。

[0012]

倾斜壁可以是一个,也可以是多个,每个递进的倾斜壁依次形成模头第一挤压腔、模头第二挤压腔等,在模头上实现棒料的分级挤压。此时,模头挤压腔包括模头第一挤压腔、模头第二挤压腔等多个挤压腔。

[0013]

倾斜壁是一个过渡区,带材在挤压变形过程中,经过该过渡区时,带材的外围尺寸逐渐变小,该结构能够很好的防止带材在挤压过程中开裂,带来更好的挤压效果。

[0014]

在上述的一种超薄带材挤压模具中,所述模头入料孔和模头出料孔呈圆柱状或方体状,所述倾斜壁呈环形,倾斜壁从上至下逐渐向模头第一挤压腔的中部靠近,所述倾斜壁与模头入料孔的连接处具有第一圆弧倒角,倾斜壁与模头出料孔的连接处具有第二圆弧倒角,倾斜壁与倾斜壁之间有沿竖直方向的非变形区,连接处都具有圆弧倒角。

[0015]

模头入料孔和模头出料孔可以呈圆柱状或方体状,也可以是其他形状,模头入料孔要根据棒料实际形状设计,模头出料孔要根据模芯挤压腔的具体结构设计成圆形、方形或其他形状。

[0016]

倾斜壁与模头入料孔的连接处通过第一圆弧倒角过渡,倾斜壁与第一非变形区连接处通过第二圆弧倒角过渡,第一非变形区与第二倾斜壁连接处通过第三圆弧倒角过渡,以此类推,最后一个倾斜壁与模头出料孔的连接处通过最后的圆弧倒角过渡,该结构能够实现分级挤压,逐渐减小棒料外围尺寸,进一步防止带材在挤压过程中开裂。

[0017]

在上述的一种超薄带材挤压模具中,倾斜壁与竖直方向的夹角为0~90

°

。当角度为0

°

,料棒不会在模头区域发生形变。

[0018]

在上述的一种超薄带材挤压模具中,所述模芯入料孔和模芯出料孔呈环形且二者的连接处具有呈环形的连接直壁,所述连接直壁沿竖直方向延伸。该结构中,连接直壁各处的宽度相同,连接直壁为定径带,定径带用于稳定带材厚度。优选的,模芯入料孔和模芯出料孔二者与定径带之间通过圆弧过渡。

[0019]

在上述的一种超薄带材挤压模具中,所述连接直壁围合成一个条形槽,所述条形槽具有两个呈半圆弧形的端部。定径带两端部通过半圆圆弧过渡,可减少模芯两端应力集中,防止出料时带材边缘开裂。

[0020]

在上述的一种超薄带材挤压模具中,所述条形槽的长度为1mm~8mm。

[0021]

在上述的一种超薄带材挤压模具中,所述模芯入料孔和模芯出料孔二者的端部呈弧形。模芯入料孔两端都是半圆圆弧过渡,能够增加入锡量。

[0022]

在上述的一种超薄带材挤压模具中,所述模芯上开设有两个以上并列的模芯挤压腔,相邻的所述模芯挤压腔之间的中心线之间的距离大于或等于10mm。

[0023]

模芯挤压腔可以是两个,也可以是大于两个,多个模芯挤压腔可以实现多孔挤压,模芯挤压腔之间的中心线之间的距离为10mm以上,可以很好的保证模芯的强度。

[0024]

此外,超薄带材挤压的一个技术难点在于挤压比过大,棒料与模具摩擦剧烈,模具使用寿命下降,挤压机负载过大,同时模芯定径带损伤严重,带材厚度会变得不均匀,表面容易产生划痕、黑斑、凹坑等等,更严重的是挤压比过大可能会造成棒料无法挤压,模具报

废。而多孔结构的设计,可以成倍减小挤压比,提高模具使用寿命,成倍减小挤压机负载,提高带材表面质量。

[0025]

在上述的一种超薄带材挤压模具中,所述模座上开设有凹槽,所述模芯镶嵌且固定在所述凹槽中。模座与模芯的装配方式可为过盈装配、销钉装配等。

[0026]

与现有技术相比,本发明的优点如下:

[0027]

1、本挤压模具对带材分多次挤压,逐步挤压出所需要的形状,被挤压带材所受的应力不会剧烈的集中,避免带材开裂,能够对于超薄带材(如锡合金)进行挤压且加工出合格的产品,带材厚度可设计为0.3-2mm,填补了锡合金超薄带材挤压这一技术领域的空白。

[0028]

2、本挤压模具结构简单,容易加工,模具加工成本低,以简易的设计达到最佳的使用效果。

[0029]

3、本挤压模具的模芯采用多孔结构的设计,可以减小挤压比,提高模具使用寿命,减小挤压机负载,提高带材表面质量。

附图说明

[0030]

图1是模头的结构示意图;

[0031]

图2是图1的a-a剖视图;

[0032]

图3是模座的结构示意图;

[0033]

图4是图3中是b-b剖视图;

[0034]

图5是模芯的结构示意图;

[0035]

图6是图5中的c-c剖视图;

[0036]

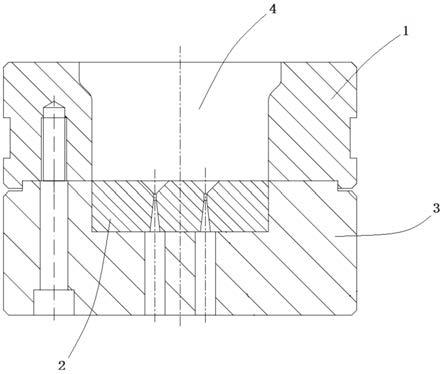

图7是本挤压模具的装配图;

[0037]

图8是图7中的d-d剖视图;

[0038]

图9为市面上最薄的锡铋合金带材的俯视照片;

[0039]

图10为市面上最薄的锡铋合金带材的侧视照片;

[0040]

图11为图9中带材红色框区域局部放大图;

[0041]

图12为用本发明1*43规格挤压模具挤压制得的带材的俯视照片;

[0042]

图13为用本发明1*43规格挤压模具挤压制得的带材的侧视照片;

[0043]

图14为图12中带材红色框区域局部放大图。

[0044]

图中,1模头;2模芯;3模座;4模头第一挤压腔;5模芯挤压腔;6落料腔;7倾斜壁;8第一圆弧倒角;9第二圆弧倒角;10连接直壁;11凹槽;12螺纹孔;13模头入料孔;14模头出料孔;15模芯入料孔;16模芯出料孔。

具体实施方式

[0045]

以下是本发明的具体实施例,实施例中,挤压的棒料是圆柱体,模头只设计一个倾斜壁,模头入料孔与出料孔都是圆形,形成模头第一挤压腔,棒料在此腔内被第一次挤压变形。模芯上有两个并列的模芯,棒料在此腔内被第二次挤压变形。现结合附图对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0046]

如图1-8所示,本挤压模具包括模头1、模芯2和模座3,模芯2固定在模座3中,模头1与模座3相固定,模头1、模芯2和模座3上分别开设有模头第一挤压腔4、模芯挤压腔5和落料

腔6,模头第一挤压腔4和模芯挤压腔5相对,模芯挤压腔5和落料腔6相对。

[0047]

本挤压模具中,模头1用于配合挤压筒,模座3用于连接模头1,挤压筒和模头1的模头第一挤压腔4对带材进行第一次挤压变形,模芯2装配在模座3上,模座3对模芯2提供支撑力,挤压筒和模芯2上的模芯挤压腔5对带材进行第二次挤压变形,此次挤压完成后,被挤压件成为成型的产品,该产品从模座3的落料腔6处出来。

[0048]

模头1上可以开设均匀分布的三个或多个螺纹孔12,通过在螺纹孔12上螺纹连接锁紧螺钉,将模头1与模座3相固定,螺纹孔12的孔径大小与数量根据实际使用要求确定。

[0049]

如图6所示,本实施例中,模芯挤压腔5包括模芯入料孔15和模芯出料孔16,模芯出料孔16呈锥台状且其宽度从上至下逐渐减小,模芯出料孔16呈锥台状且其宽度从上至下逐渐增大。模芯挤压腔5的具体结构和形状,根据产品的形状而定。

[0050]

在该模芯2中,模芯入料孔15的模角可设计为0

°

~90

°

,当模角(模芯入料孔15斜面与中心轴线之间的夹角)是0

°

和90

°

时,形成平模。为保证入料顺畅增加入锡量,模芯入料孔15的模角不能太小,一般为30

°

~75

°

。

[0051]

如图2所示,本实施例中,模头第一挤压腔4包括模头入料孔13和模头出料孔14,模头入料孔13和模头出料孔14二者的内壁的连接处具有倾斜壁7。

[0052]

倾斜壁7是一个过渡区,带材在第一次挤压变形过程中,经过该过渡区时,带材的外围尺寸逐渐变小,该结构能够很好的防止带材在挤压过程中开裂,带来更好的挤压效果。

[0053]

如图2所示,本实施例中,模头入料孔13和模头出料孔14呈圆柱状,倾斜壁7呈环形,倾斜壁7从上至下逐渐向模头第一挤压腔4的中部靠近,倾斜壁7与模头入料孔13的连接处具有第一圆弧倒角8,倾斜壁7与模头出料孔14的连接处具有第二圆弧倒角9。

[0054]

倾斜壁7与模头入料孔13的连接处通过第一圆弧倒角8过渡,倾斜壁7与模头出料孔14的连接处通过第二圆弧倒角9过渡,该结构能够进一步防止带材在挤压过程中开裂。

[0055]

倾斜壁7与竖直方向的夹角为0~90

°

。当角度为0

°

,料棒不会在模头1区域发生形变。

[0056]

如图6所示,本实施例中,模芯入料孔15和模芯出料孔16呈环形且二者的连接处具有呈环形的连接直壁10,连接直壁10沿竖直方向延伸。该结构中,连接直壁10各处的宽度相同,连接直壁10为定径带,定径带用于稳定带材厚度。优选的,模芯入料孔15和模芯出料孔16二者与定径带之间通过圆弧过渡。

[0057]

优选的,连接直壁10围合成一个条形槽,条形槽具有两个呈半圆弧形的端部。定径带两端部通过半圆圆弧过渡,可减少模芯2两端应力集中,防止出料时带材边缘开裂。

[0058]

优选的,条形槽的长度为1mm~8mm。

[0059]

如图5所示,本实施例中,模芯入料孔15和模芯出料孔16二者的端部呈弧形。模芯入料孔15两端都是半圆圆弧过渡,能够增加入锡量。

[0060]

优选的,模芯2上开设有两个以上的模芯挤压腔5,相邻的模芯挤压腔5之间的中心线之间的距离大于或等于10mm。

[0061]

模芯挤压腔5可以是两个,也可以是大于两个,多个模芯挤压腔5可以实现多孔挤压,模芯挤压腔5之间的中心线之间的距离为10mm以上,可以很好的保证模芯2的强度。

[0062]

超薄带材挤压的一个技术难点在于挤压比过大,棒料与模具摩擦剧烈,模具使用寿命下降,挤压机负载过大,同时模芯2的定径带损伤严重,带材厚度会变得不均匀,表面容

易产生划痕、黑斑、凹坑等等,更严重的是挤压比过大可能会造成棒料无法挤压,模具报废。而多孔结构的设计,可以成倍减小挤压比,提高模具使用寿命,成倍减小挤压机负载,提高带材表面质量。

[0063]

如图4和8所示,本实施例中,模座3上开设有凹槽11,模芯2镶嵌且固定在凹槽11中。模座3与模芯2的装配方式可为过盈装配、销钉装配等。

[0064]

为了更清楚地说明本发明实施例的有益效果,下面将对本发明实施例与目前生产所使用的普通模具挤压的带材进行对比说明。

[0065]

对比实施例所用挤压锡杆材料为锡铋合金,形状为圆柱体,挤压筒直径80mm,除所用模具不同之外,其他制备条件均相同。

[0066]

图9、图10分别为市面上最薄的锡铋合金带材的俯视照片和侧视照片,此带材由3*45规格普通挤压模具挤压制得;

[0067]

图11为图9带材红色框区域局部放大图(放大倍数为31.6倍);

[0068]

图12、图13分别为用本发明1*43规格挤压模具挤压制得的带材的俯视照片和侧视照片;

[0069]

图14为图12带材红色框区域局部放大图(放大倍数为31.6倍)。

[0070]

由图9-14可见,由3*45规格普通挤压模具制得的带材表面光洁度低(图9和图10),局部有很多较深的划痕、散乱分布的黑斑和凹坑(图11),而本发明实施例的1*43挤压模具挤压的带材表面光洁度高(图12和图13),没有黑斑和凹坑(图14),与普通挤压模具相比,本发明所制带材的表面质量得到了显著提升。

[0071]

同时,由于锡铋合金脆性较大,单次轧制形变率不能太高,若将3mm厚的带材以每次10%形变率轧制到1mm的厚度,需要经过10次轧制,存在生产效率低、成本高的问题,而采用本发明的挤压模具可一次性挤压出1mm厚度的锡铋合金超薄带材,能极大地提高效率和产能,降低生产成本。

[0072]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1